微細電火花加工模糊抬刀控制系統的設計及實驗研究*

遲關心,耿雪松,王玉魁,王振龍

(哈爾濱工業大學機電工程學院,黑龍江 哈爾濱 150001)

隨著機械產品的日益小型化及精密化,作為非接觸精微加工方法之一的微細電火花加工技術,以其超精細和高精度的加工特點備受學術界和工業界關注,目前已成為微機械制造領域的重要組成部分之一[1]。但由于微細電火花加工的放電能量極微小、脈沖電源頻率高、難以獲得穩定的火花放電狀態及放電間隙極小等特性,使微細電火花加工過程的穩定性及精確控制成為亟待突破和解決的問題[2-3]。而且,電火花加工控制系統模型無法用數學模型來表述,使依賴于數學模型的傳統控制無法適用。而模糊神經控制方法綜合了模糊算法長于模糊信息的處理和決策及神經網絡強大的自學習和并行運算能力的優點,且不依賴于被控對象的精確數學模型,在控制系統中具有深遠的意義。將其應用于電火花加工的過程控制中,能在復雜的動態系統和高度不確定的環境里獲得優質的控制效果[4-5]。

現如今,越來越多的學者將模糊神經網絡等智能控制技術應用到電火花加工的過程控制中。Behrens等[6]設計了神經模糊控制器,用來識別電火花放電狀態,以決定伺服系統的進退;Yilmaz等[7]設計了以電流、脈寬和脈間為輸入,以電極損耗、表面粗糙度和損耗率為輸出的模糊控制系統,利用MATLAB模糊控制工具箱進行了仿真,根據不同的加工規準選擇加工參數,以獲得低的電極損耗和好的表面粗糙度;Krishna Mohana Rao等[8]利用BP神經網絡對電火花加工過程進行了建模,并利用非支配排序遺傳算法對加工過程進行了多目標優化,確定了以電流、脈寬和脈間為輸入,材料去除率和電極損耗率為輸出的3-10-10-2型神經網絡,使平均預測誤差低至3.06%。但這些方法大都依靠修改機床硬件或進行大量程序編寫來實現,軟件的開發周期及控制系統的優化、修正都將制約微細電火花加工控制技術的發展。

針對微細電火花加工控制系統的特點,提出了基于MATLAB與VC++混合編程的微細電火花模糊抬刀控制模塊的設計方法。該方法通過對VC執行庫操作,實現了模糊控制系統脫離MATLAB環境而獨立運行,有效提高了程序運算的速度。另外,利用MCC編譯器自動生成的模糊控制程序C程序代碼足夠準確,有效地節約了程序設計的時間。

1 模糊抬刀控制系統總體結構

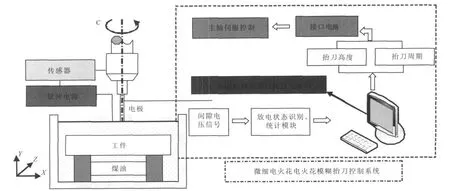

本文設計了一種基于電火花加工狀態統計的、以抬刀高度和抬刀周期為控制量的微細電火花加工模糊抬刀控制器模型,其結構示意圖見圖1。該系統首先采集電火花加工的間隙電壓信號,然后利用自行設計的微細電火花放電狀態檢測方法進行放電狀態的區分,并對火花放電率和短路率進行統計,作為模糊控制器的輸入參數輸入到工控機中進行模糊運算,最后將運算得到的抬刀高度和抬刀周期值作為控制量,通過相應的接口電路完成對加工伺服控制系統的控制,由伺服系統指導電火花加工過程,從而實現電火花加工抬刀調節控制。該系統的模糊控制運算借助于MATLAB/Fuzzy Logical Toolbox來實現,在提高運算速度的同時,可利用MATLAB的可視化操作,通過交互式圖形界面的模糊推理系統編輯器和隸屬度函數編輯器對模糊控制器的相關參數進行修正。

圖1 微細電火花電火花模糊抬刀控制系統結構示意圖

2 基于放電時間的放電狀態檢測模塊

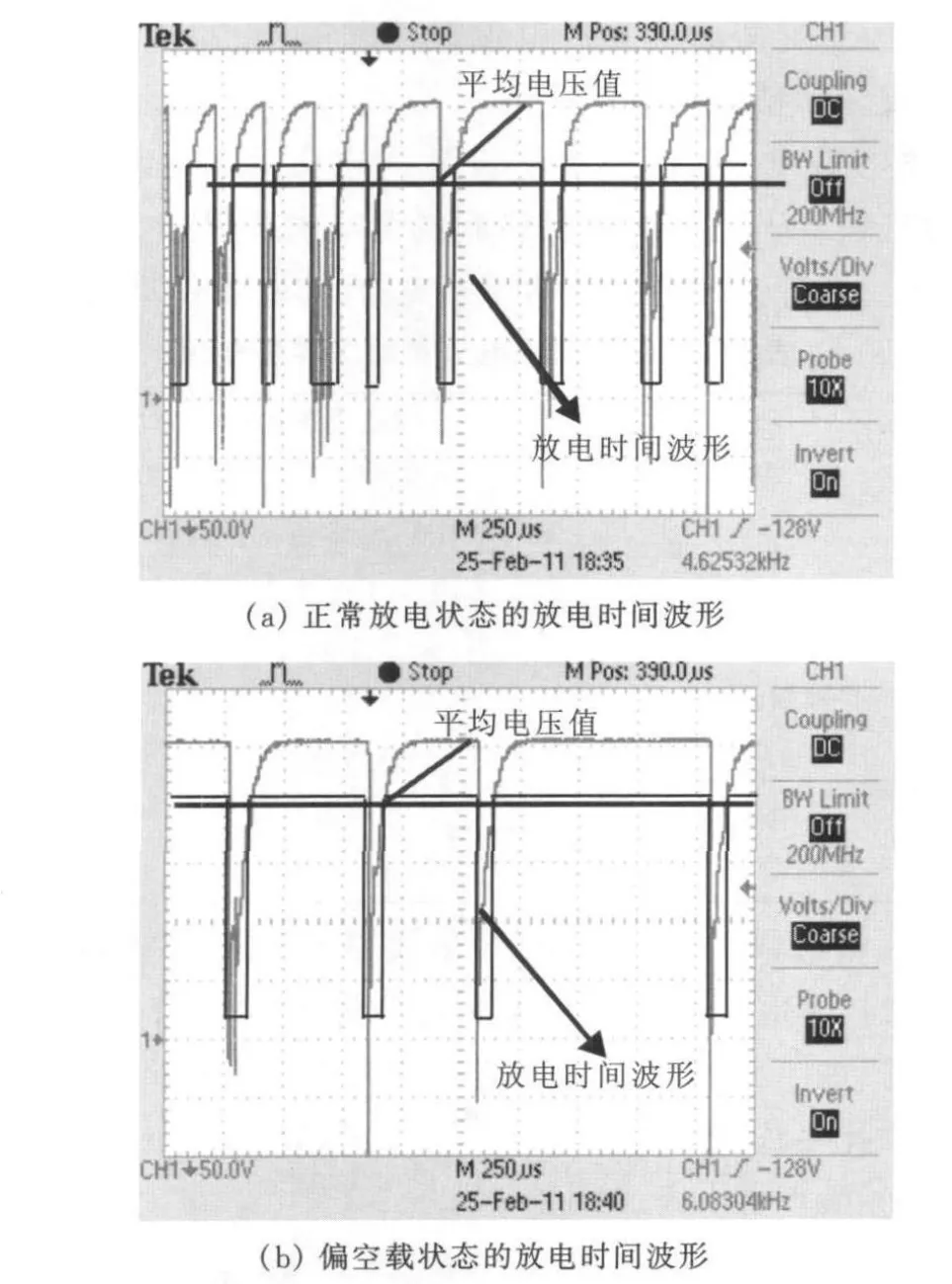

根據電火花加工原理可知,電極和工件間隙的大小與間隙平均電壓存在一定的關系:間隙越大,間隙平均電壓越高;間隙越小,間隙平均電壓越低。在微細電火花加工中仍然存在這種關系,只是由于脈沖電流太小、受雜散電容等外部因素影響較大及放電間隙較小的緣故,間隙大小變化與間隙平均電壓變化之間的準線性區域很窄,導致伺服控制較難。傳統的平均電壓法很難區分正常放電狀態和空載放電狀態,這是由于兩者的平均電壓值相差不大(圖2),因此針對這一問題進行了基于放電時間的微細電火花放電狀態檢測技術的研究。

圖2 微細電火花加工正常放電及偏空載狀態的放電時間波形

由圖2的兩個電壓波形可看出,盡管兩者平均電壓值相差不大,但兩者的放電時間明顯不同。此時如以某一電壓為基準,將其轉化為與放電時間有關的方波信號(簡稱放電時間波形),就可明顯區分出這兩種狀態。因此,采用放電時間檢測法檢測微細電火花加工間隙大小的靈敏度很高,適于微細電火花加工。

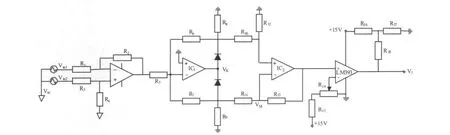

基于上述設計思想,設計了放電狀態檢測原理圖(圖3)。該放電檢測模塊首先將放電間隙的電壓信號經間隙信號轉換模塊轉換為放電時間信號,再經RC濾波模塊后,通過AD采樣模塊將模擬量轉換為數字量,傳送到計算機進行伺服控制。

3 基于VC/MATLAB混合編程的微細電火花加工模糊抬刀控制系統的設計

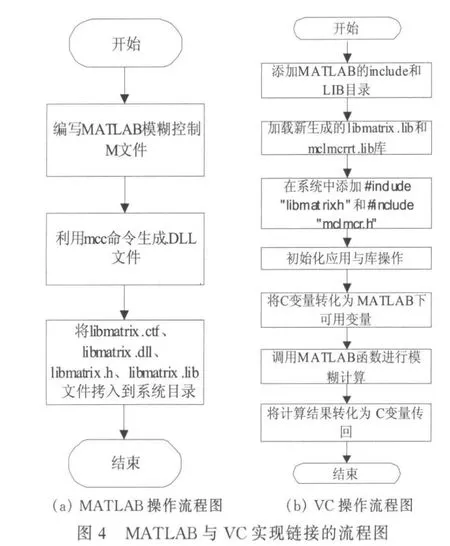

3.1 MATLAB與VC++的動態鏈接

對模糊控制系統軟件的設計是利用C/C++平臺下調用MATLAB的模糊邏輯工具箱來實現復雜的模糊運算,有效降低模糊控制系統的軟件設計工作量,同時面向對象的設計方法還可實現數據的封裝,使M文件基于對象進行操作。此系統通過MATLAB與VC間的鏈接后 ,可完全脫離MATLAB環境而運行,同時又兼備了MATLAB強大的數據運算功能,提高了程序的實現速度,便于模糊控制程序的修改,只需通過對MATLAB/M文件重新編譯,就可實現模糊控制程序的修改和更新。MATLAB與VC實現鏈接的流程圖見圖4。

圖3 微細電火花加工放電狀態檢測模塊原理圖

3.2 模糊控制功能的實現

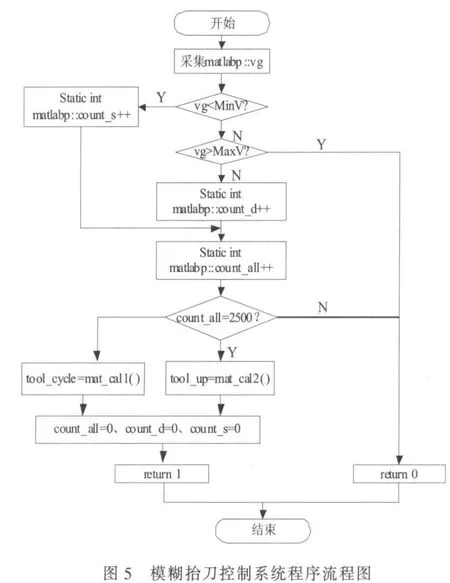

設計的模糊抬刀控制系統軟件采用C++語言編寫,抬刀控制模塊流程見圖5。該模塊首先進行放電狀態的辨別與統計,本設計的放電狀態統計模塊是基于上述放電時間檢測法、以脈沖個數為單位進行放電狀態統計的。采用累加計數的方法,在軟件中設定 3個變量 count_s、count_d、count_all,分別記錄短路狀態數、火花放電狀態數及總放電狀態數,同時設置1個2 ms的windows定時器。首先采集2 ms內放電電壓的平均值,按圖 5所示的流程圖進行鑒別。如出現短路狀態,則count_s計數加1;若為火花放電狀態,則 count_d計數加1;以此類推,每隔2 ms進行1次放電狀態的鑒別……當count_all計數達到2500時,進行電火花加工放電狀態率的統計,得到短路率和火花放電率。將統計得到的短路率和火花放電率作為模糊控制系統的輸入,執行tool_cycle=mat_cal1()和 tool_up=mat_cal2()函數,該函數的功能是實現模糊邏輯運算,輸出控制系統的控制量,進行相應的控制。

4 模糊抬刀控制系統實驗研究

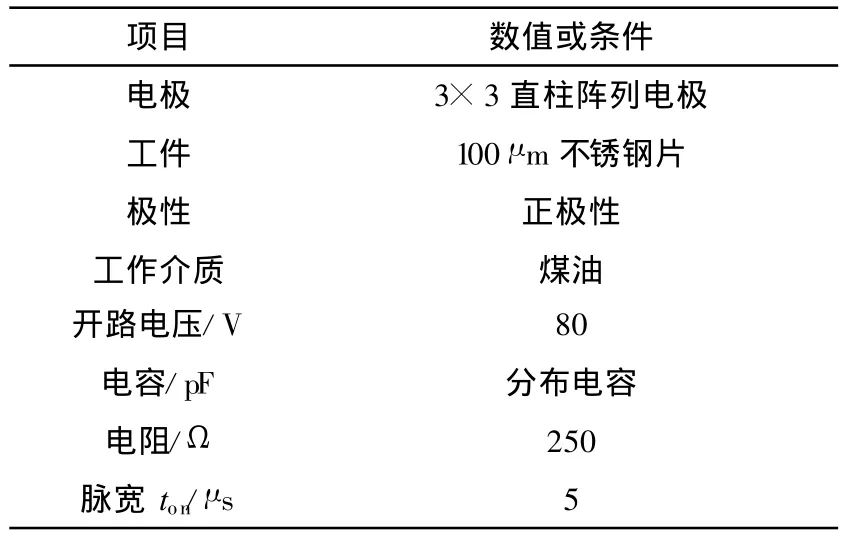

微細陣列孔在航空航天領域的應用特別廣泛。在微細陣列孔電火花加工中,由于陣列電極無法進行旋轉,且在加工過程中不能一直存在抬刀作用,較大的主軸慣性會導致加工電極的損壞,影響加工的穩定性。現如今,微細陣列孔電火花加工常依靠增大加工能量來完成,即提高加工電壓和加工峰值電流,但這樣勢必會造成電極損耗的加劇,對加工孔的一致性和精度都會產生很大的影響。為了檢驗本系統的實際加工效果,將所設計的電火花加工模糊抬刀控制系統應用在自行研制的微小孔電火花加工機床上,進行微細陣列孔的加工實驗,實驗條件見表1。

表1 微細陣列孔電火花加工實驗條件

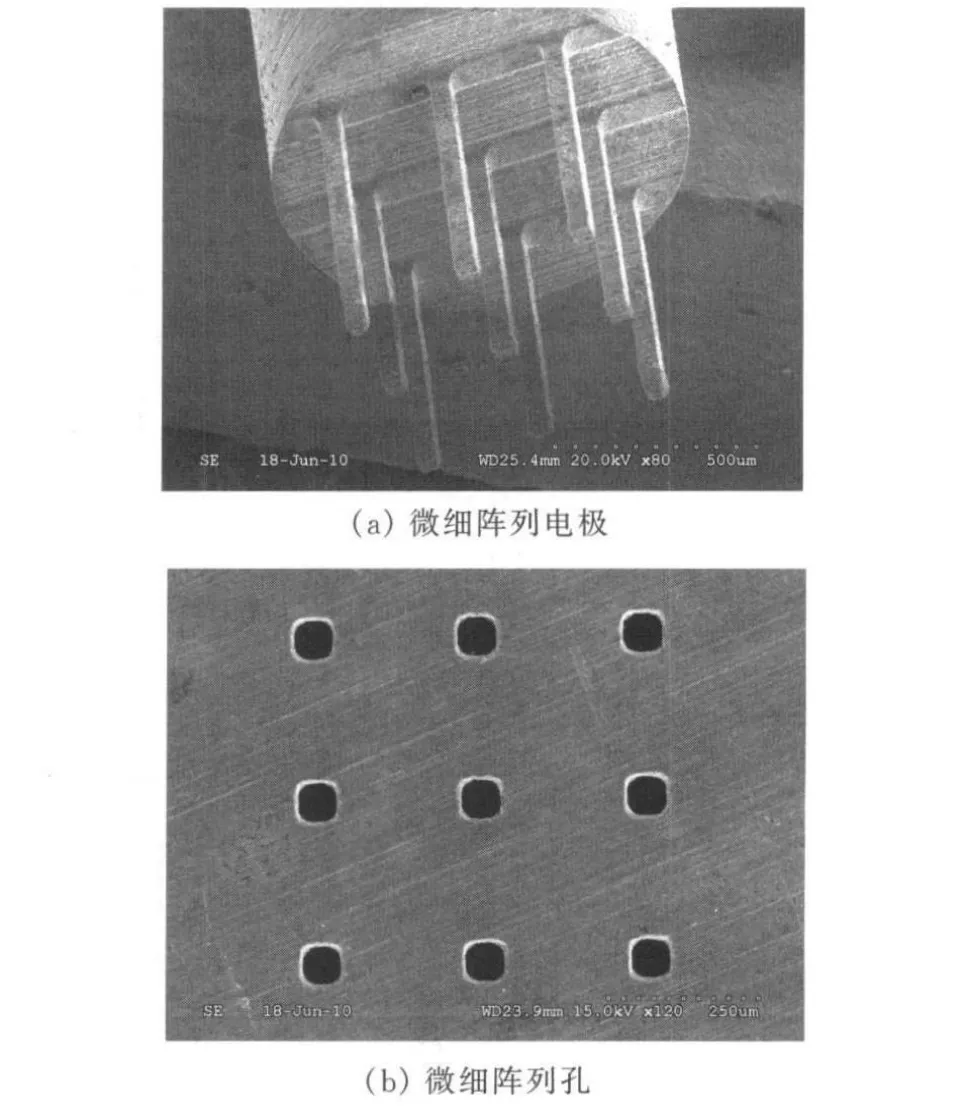

微細陣列孔加工實驗采用3×3陣列電極(圖6a),在100μm厚的不銹鋼片上進行微細陣列孔的加工,加工后的陣列孔SEM圖片見圖6b。該陣列孔單孔平均邊長約為 50μm,深度為 100μm,孔距約為200μm 。

圖6 微細陣列軸、孔的SEM圖片

實驗中,為了減少電極損耗、保證加工精度,選擇了相對較小的能量。隨著加工深度的逐漸增加,設計的電火花加工模糊控制系統的優越性越發突出,利用間歇性的抬刀作用可實現加工過程消電離作用充分進行及加工電蝕產物順利排出,進而提高整個加工過程的效率。由圖6可看出,實驗加工陣列孔的一致性很好,驗證了設計的電火花加工模糊控制系統在陣列加工中的有效性和優越性。

5 結論

(1)提出了基于放電時間的微細電火花加工放電狀態檢測方法,在此基礎上設計了基于電火花加工狀態統計的、以抬刀高度和抬刀周期為控制量的微細電火花模糊抬刀控制器模型。

(2)進行了基于MATLAB模糊控制工具箱的模糊抬刀控制模塊的設計,實現了隸屬函數/模糊規則的可視化參數快速調節與修改,并通過控制器算法C語言代碼的自動生成,在實現模糊控制脫離MATLAB環境獨立運行的同時,保證了算法生成的正確性。

(3)通過微細陣列孔電火花加工實驗,驗證了該模糊抬刀控制系統的有效性。

[1]Kwon S,Yang Minyang.The benefits of using instantaneous energy to monitor the transient state of the wire-EDM process[J].The International Journal of Advanced Manufacturing Technology,2006,27(9-10):930-938.

[2]朱軒,韓福柱,周明.電火花加工放電狀態的混合控制[J].電加工與模具,2010(1):25-28.

[3]賈寶賢,趙萬生,王振龍,等.微細電火花機床及其關鍵技術研究[J].哈爾濱工業大學學報,2006,38(3):402-405.

[4]Kao C C,Albert J S.Design and tuning of a fuzzy logic controller for micro-hole electrical discharge machining[J].Journal of Manufacturing Processes,2008,10(2):61-73.

[5]Wang W M,Rajurkar K P.Digital gap monitor and adaptive integrel control for auto-jumping in EDM[J].Journal of Manufacturing Science and Engineering,1995,117(2):253-258.

[6]Behrens A W,Ginze J,Bruhns F L.Threshol technology and its application for gap status detection[J].Journal of Material Processing Technology,2004,149(1-3):310-315.

[7]Yilmaz O,Eyercioglu O,Gindy N N Z.A user-friendly fuzzy-based system for the selection of electro discharge machining process parameters[J].Journal of Materials Processing Technology,2006,172(3):363-371.

[8]Krishna Mohana Rao G,Rangajanardhaa G,Hanumantha Rao D,et al.Development of hybrid model and optimization of surface roughness in electric discharge machining using artificial neural networks and genetic algorithm[J].Journal of Materials Processing Technology,2009,209(3):1512-1520.