工件低頻振動對微細電解加工材料蝕除速度的影響

陳華清,劉 壯,李乃武,張文豹

(南京航空航天大學機電學院,江蘇 南京 210016)

電解加工是使作為陽極的金屬工件在電解液中進行陽極溶解而實現去除材料,最終達到所需工件形狀的工藝過程[1]。電解加工具有被加工材料不受其強度、硬度及韌性的限制,加工效率高、表面質量好,加工過程中理論上沒有工具損耗,不存在機械殘余應力等諸多優點。近年來,在傳統加工方法難以實現加工的航空航天、兵器零部件等加工領域,電解加工發揮著日益重要的作用。

在微細電解加工過程中,由于微小加工間隙內電解液更新困難,電解產物難以順利排出,使加工無法正常進行。以微小孔電解加工為例,由于加工間隙較小,其中的流場條件惡劣,造成電解產物難以及時排出,阻礙了電解液的更新,常導致短路發生,嚴重影響加工的穩定性,降低了加工效率[2]。針對這一問題,國外一些學者引入工具電極振動的方法進行電解加工試驗研究,結果表明此種方法在一定程度上改善了電解加工的定域性,提高了材料去除率[3-5]。國內學者則進行了超聲頻振動的微細復合電解加工試驗,結果表明這一方法有助于消除加工中的電解鈍化,提高了微小孔的加工深度[6]。

通過自行設計的電磁驅動式低頻振動裝置,將工件低頻振動引入到微細電解加工實驗中,進行了振動頻率在 0~200 Hz、振幅在 0~14μm 的一系列低頻振動的微小孔電解加工實驗。實驗結果表明,相比非振動情況,工件低頻振動對微小孔電解加工的材料蝕除速度起到了較顯著的改善作用。

1 實驗裝置條件

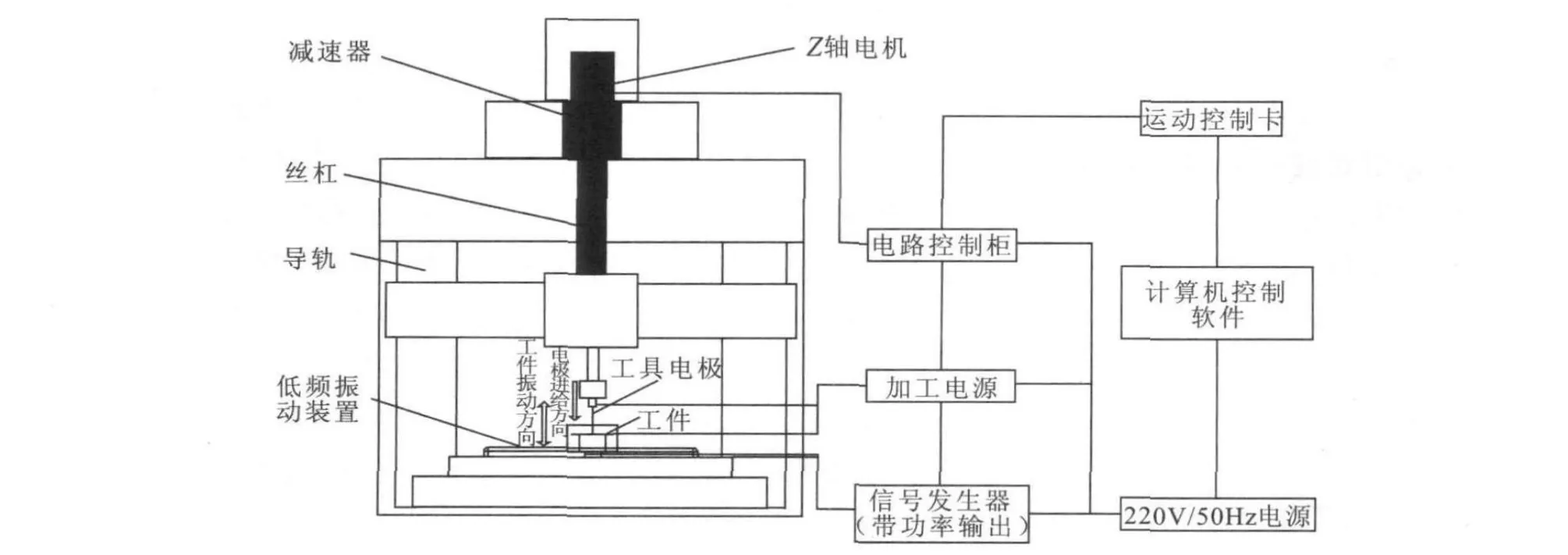

實驗裝置結構示意圖見圖1。在自行研制的微細電解加工機床上進行實驗,采用Labview軟件控制機床主軸進給,運行時軟件發出的控制信號通過PCI-7340運動控制卡、電路控制柜傳遞至垂直方向與機床主軸相連的Z軸步進電機,通過Z軸步進電機驅動機床主軸進給。Z軸步進電機與進給組合之間運用諧波減速器連接,這樣可實現自鎖,防止斷電時滾動導軌副上的主軸受重力作用下滑。

圖1 加工裝置示意圖

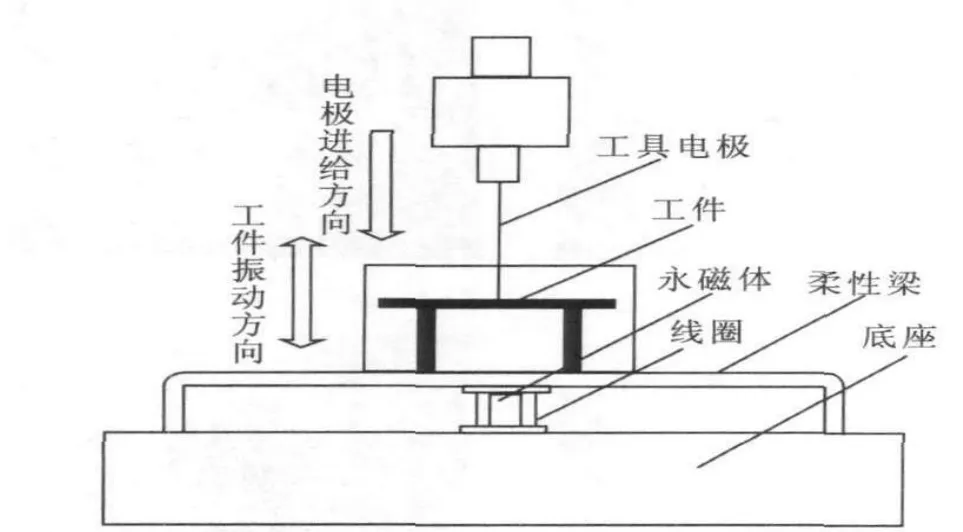

低頻振動裝置見圖2。線圈與電解槽連接后共同固定在柔性梁上,可進行垂直方向的運動,柔性梁底端固定在底座上。線圈中插入一圓柱形永磁體,永磁體側壁與線圈內壁保持1mm間隙而不接觸,該永磁體也固定在底座上。根據電磁激振原理,當帶功率輸出的信號發生器給線圈輸入交變正弦電流時,產生交變磁場,該交變磁場與永磁體產生的磁場發生作用。由于永磁體固定,線圈與電解槽可動,因此該磁場推動線圈與電解槽一起做豎直方向的簡諧振動,進而驅動電解槽中的工件做豎直方向的簡諧振動。電解加工實驗裝置的實物見圖3。

圖2 低頻振動裝置示意圖

2 實驗原理分析

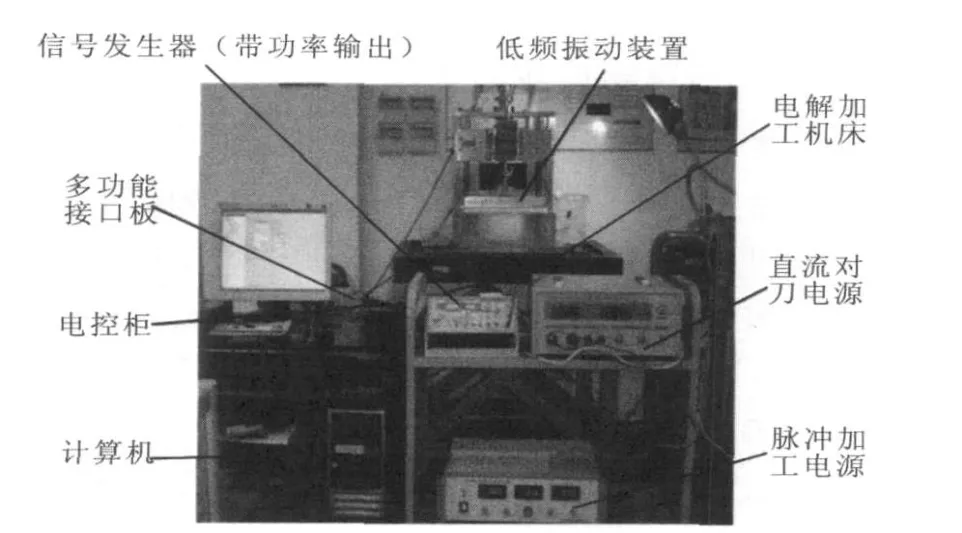

圖3 加工裝置實物圖

本實驗基于以下兩個假設條件:一是低頻振動裝置中,工件在正弦交變電壓的驅動作用下做簡諧振動;二是工件表面在上下往復振動過程中始終處于水平方向。

2.1 工件運動分析

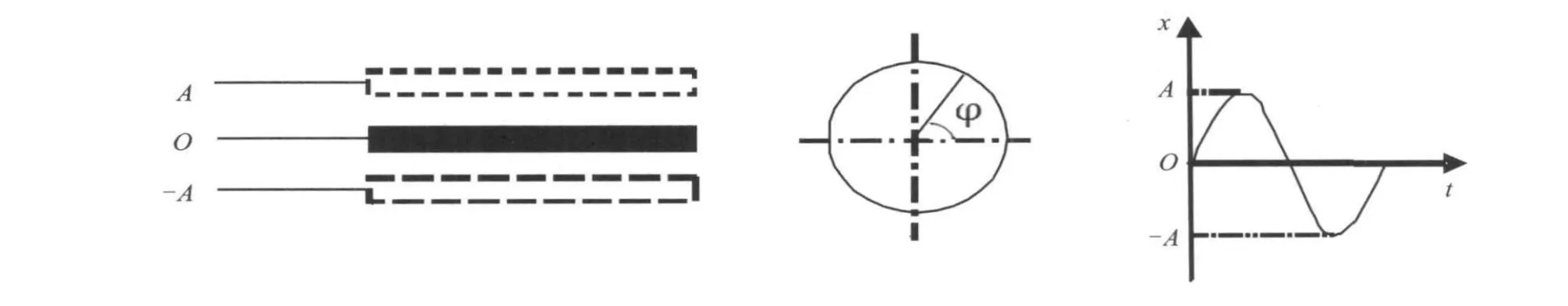

整個加工過程中,工件及工具電極的運動示意圖見圖2。加工時,工具電極以給定的速度由上向下垂直于工件表面進給,與此同時,工件在正弦交變電壓信號驅動下作垂直方向的簡諧運動,工件運動規律見圖4。

設振幅值為A,振動頻率為f,初始相位為φ,令ω=2π f,則工件在任意時刻t的位移方程為:

速度方程為:

圖4 工件運動規律示意圖

加速度方程為:

2.2 工具電極進給速度與材料蝕除速度分析

電解加工穩定進行時,工具電極的進給速度應等于陽極金屬(工件)的溶解速度。設單位時間t內加工孔的體積量為V,孔的面積為S,陽極金屬(工件)的溶解速度為va,則有:

考慮實際電解加工條件下的電流效率,有:

式中:va為陽極金屬的溶解速度,mm/min;η為電流效率;ω為體積電化學當量,mm3/(A?min);I為電流強度,A;i為電流密度,A/mm2。

實際實驗中,由于工件一直在做簡諧振動,影響到電解加工區域內的流場與電場條件,使相關的參數難以求得準確值。因此,實驗中認為電解加工在不發生短路的情況下,工具電極的最大進給速度即為電解加工速度。

理論上,電解加工中的材料蝕除速度可根據法拉第定律由以下公式確定:

式中:MRR為材料蝕除速度,mg/min;ρ為工件的密度,mg/mm3;ω為體積電化學當量,mm3/(A?min);I為電流強度,A;η為電流效率;F為法拉第常數(96485 C/mol)。

為簡化計算,同時更趨近于實際加工實驗的情況,實際電解加工材料蝕除速度MRRV的計算由下式給出:

式中:M為工件加工質量,mg;t為加工時間,min;V為工件加工體積,mm3;ρ為工件密度,mg/mm3。

3 實驗結果與分析

3.1 加工條件

為進一步探索工件低頻振動輔助對電解加工材料蝕除速度的影響,本實驗選擇在較寬范圍的加工參數下進行多組微小孔電解加工實驗。由于設計的電解槽容量有限,為減小加工電解產物對電解液的影響,采用質量分數5%的NaNO3+0.8%的EDTA二鈉作為電解液,其中EDTA二鈉作為絡合劑用來絡合加工過程中產生的Fe(OH)3沉淀。工件材料為奧氏體不銹鋼1Cr18Ni9Ti,長、寬、厚尺寸分別為20、30、0.5mm。所有實驗的加工電源參數均為電壓6 V,脈沖頻率2 kHz,脈沖占空比50%,對刀時采用1 V直流電源。工件振動頻率為0~200 Hz可選,具體值為0 、50、100、150、200 Hz,工件的振動幅度為 0~ 14μm 可選,具體值為 0、3、4、5、6、7、8 、10、12、14μm。為減小實際電解加工中因電極損耗而產生的影響,實驗中采用的電極直徑為160μm,振動頻率分別為 0 、50 、100、150、200 Hz,其中振動頻率 0 為非振動的對照實驗。加工前,電極的側壁統一做氣相沉積絕緣處理,絕緣層的厚度約為5μm。

3.2 非振動與振動加工結果對比

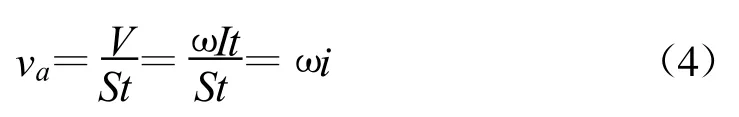

圖5 不同振動參數下所加工的微小孔入口

圖5分別是非振動 、頻率/振幅為50 Hz/10μm、100 Hz/10μm、150 Hz/7μm 條件下 ,電極直徑為 160μm時所加工的微小孔入口圖。不難發現,相對非振動情況,低頻振動可減小微小孔入口處的雜散腐蝕現象,從而對提高微小孔入口處電解加工定域性有一定的作用。實驗中,低頻振動對微小孔入口處電解加工定域性的提高作用在振動頻率為50、100 Hz時表現得尤為顯著。

3.3 振幅對材料蝕除速度的影響

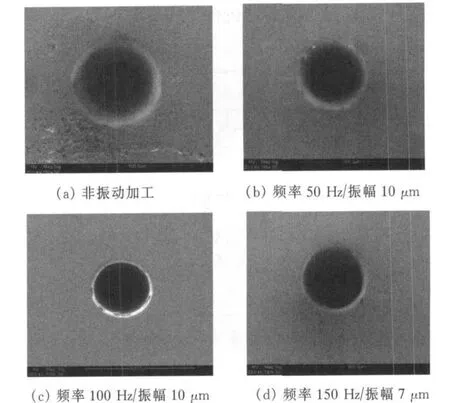

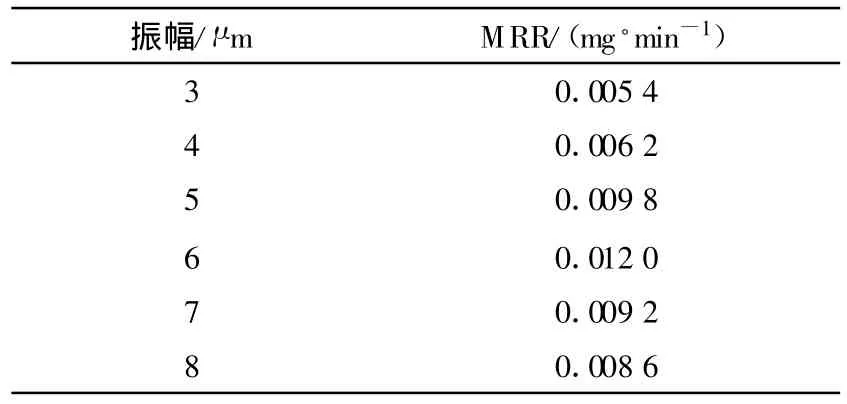

電解加工中材料蝕除速度(MRR)的大小很大程度上反映了電解加工效率的高低。本實驗將非振動情況下的電解加工材料蝕除速度作為對照組,其數值為0.0062 mg/min,其他不同振幅條件下的電解加工材料蝕除速度的數據分別見表1~表4,對應于這些數據的材料蝕除速度變化見圖6。

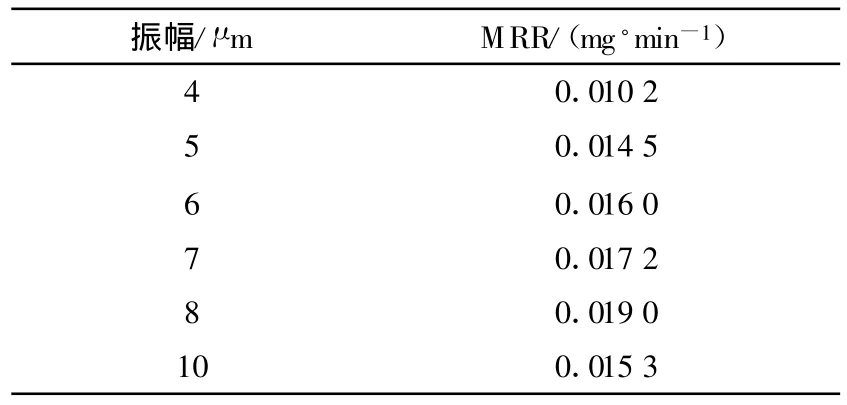

表1 振動頻率50Hz時的材料蝕除速度

表2 振動頻率100 Hz時的材料蝕除速度

表3 振動頻率150 Hz時的材料蝕除速度

表4 振動頻率200 Hz時的材料蝕除速度

圖6 振幅對材料蝕除速度的影響

首先,相對于非振動情況,低頻振動可明顯提高材料蝕除速度。其次,在低頻振動情況下,材料蝕除速度隨著振幅的增加,先迅速上升到最大值,然后緩慢下降。

振動頻率在50~100 Hz時,低頻振動的振幅變化對材料蝕除速度的影響較顯著。其中,當振動頻率為50 Hz時,隨著振幅的增加,材料蝕除速度的增幅變化趨勢最明顯;振幅為10μm左右時的材料蝕除速度達到最大值,相比非振動情況提高近5倍,實驗中表現為微小孔入口處溢出氣泡的數量和速率顯著增加,微小孔入口處淺黃色的Fe(OH)3沉淀向小孔周圍區域溢出現象顯著。當振動頻率為100 Hz時,隨著振幅的增加,材料蝕除速度的增幅明顯變緩,整體上低頻振動可穩定地將材料蝕除速度增加2~3倍;在振幅增加至 8μm時,材料蝕除速度達到最大值,隨后出現下降趨勢。

當振動頻率為150 Hz時,僅在振幅為4~7μm之間對材料蝕除速度有輕微提高,最大值增加約1倍,且在振幅6μm時達到最大值。當振動頻率升至200 Hz時,振幅的改變對材料蝕除速度的改善已很小,甚至在某些振幅范圍內還有所降低,實驗中表現為微小孔入口處氣泡明顯減小,且微小孔入口周圍電解液中無明顯的淺黃色Fe(OH)3沉淀。

分析上述實驗結果認為,振動頻率在50~100 Hz時,隨著振幅的增加,低頻振動能明顯改善電解加工區域的流場條件,及時有效地排出加工區域內的電解產物和氣泡,加強了該區域電解液的更新,保證了加工間隙內較高的電導率,從而顯著提升了材料蝕除速度。當振動頻率繼續增至150 Hz時,振幅的改變對流場的改善作用迅速減小,新鮮電解液難以順利地流入加工區域,微小加工間隙內的Fe(OH)3沉淀得不到完全溶解,相比之下降低了電導率,因此材料蝕除速度僅有略微的提高。而當振動頻率上升至200Hz時,振動甚至已反向惡化了加工區域的流場條件,此時電解加工的材料蝕除速度在整個振幅區間內呈現略微的下降趨勢。

3.4 振動頻率對材料蝕除速度的影響

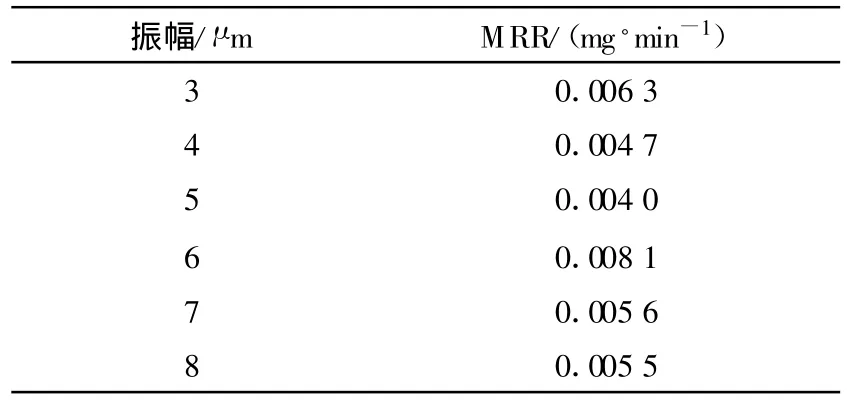

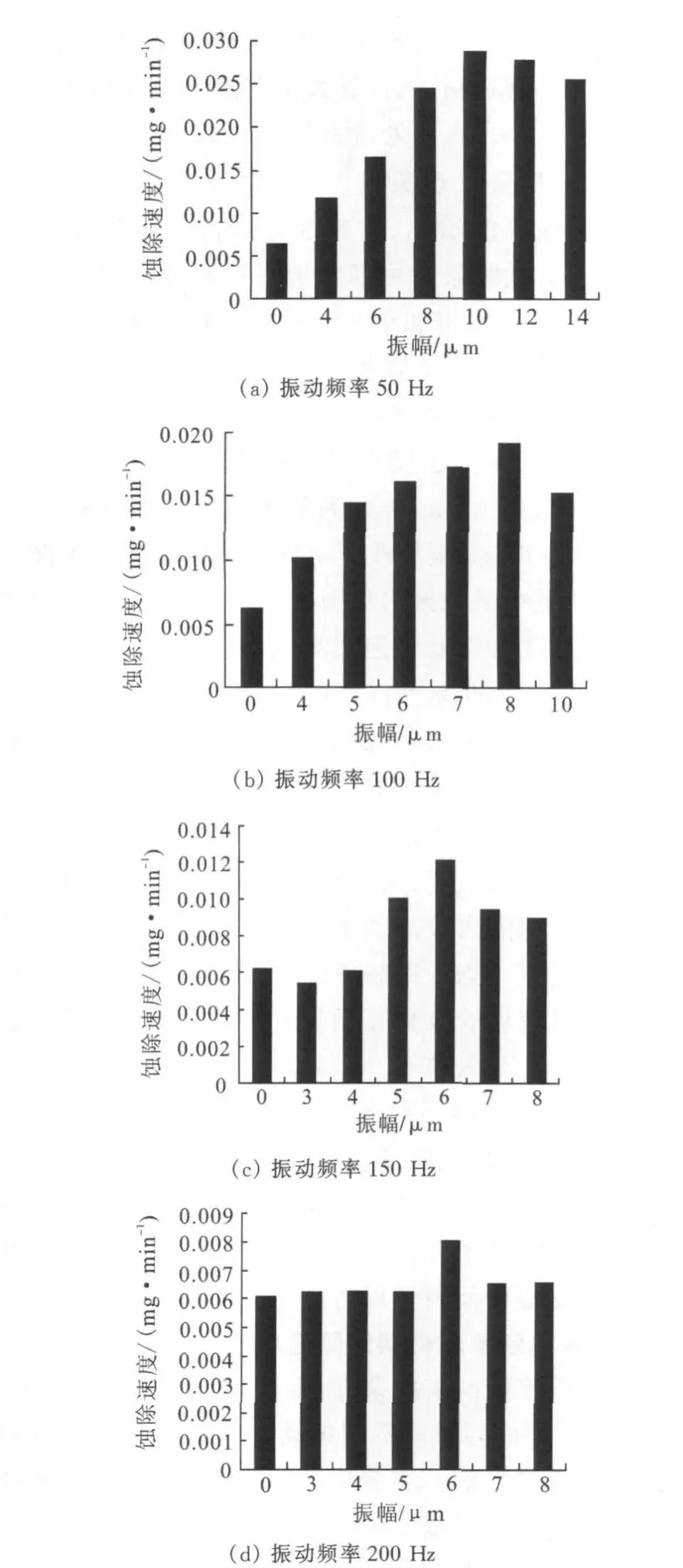

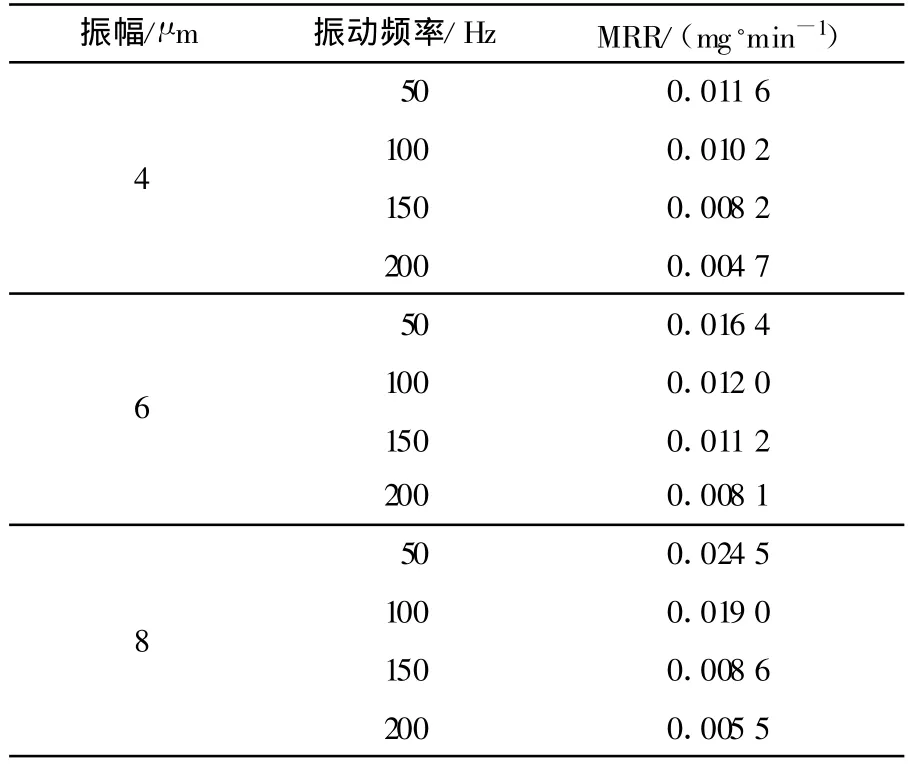

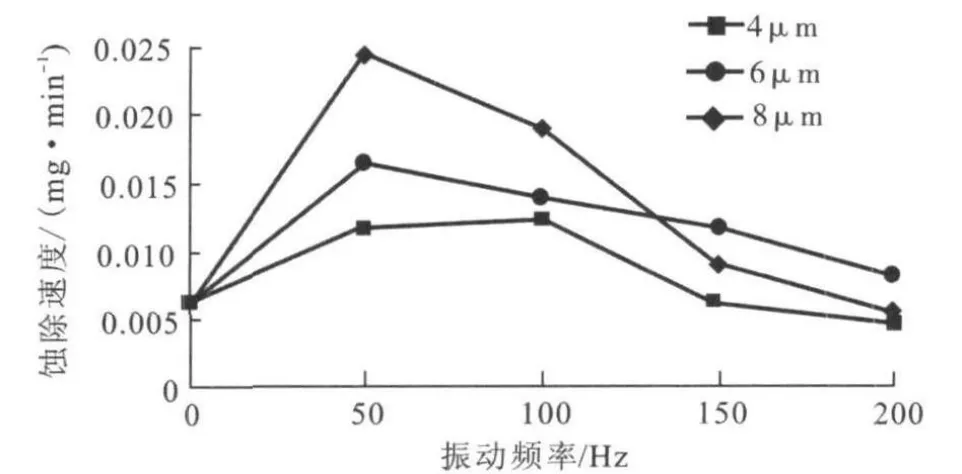

根據實際的實驗條件,將振幅分別確定為4、6、8μm,考察低頻振動不同振動頻率對電解加工材料蝕除速度的影響。實驗中,非振動情況下的電解加工材料蝕除速度依然作為對照組,其數值為0.0062 mg/min。不同振動頻率條件下電解加工的材料蝕除速度數據見表5,對應于該數據的材料蝕除速度變化曲線見圖7。

觀察表5和圖7可看出,相比非振動情況,50~150 Hz頻率的振動均能提高材料蝕除速度;在振動情況下,隨著振動頻率的增加,材料蝕除速度先迅速上升到最大值,然后緩慢下降。當振幅為8μm時,振動頻率的改變對材料蝕除速度的影響最顯著,實驗中表現為微小孔入口處有顯著的氣泡溢出及淺黃色Fe(OH)3沉淀向小孔周圍溢流的現象;當振幅為6、4μm時,材料蝕除速度變化曲線依次下移。當振動頻率在150~200 Hz時,相比其余兩個振幅的情況,振幅6μm的振動對材料蝕除速度表現出更明顯的改善作用。

表5 振動頻率對材料蝕除速度的影響

圖7 振動頻率對材料蝕除速度的影響

分析上述實驗結果認為,一定的振動頻率(50~150Hz)范圍內,隨著振幅的增加,低頻振動對電解加工區域內的“擾動”作用增加,這種“擾動”作用在振動頻率為50 Hz時最能促進加工區域電解液的流動,使該區域的電解加工產物及產生的氣泡能及時排出,保證了加工區域電解液的更新,加工區域得以維持較高的電導率,從而顯著增加材料蝕除速度。而當振動頻率在150~200 Hz時,低頻振動產生的“擾動”作用雖然更進一步增強了加工區域電解液的流動,但此時電解液的流動狀態已不利于加工區域內電解加工產物和氣泡的及時排出,對加工區域內的電解液更新和電導率增加的作用十分有限,因而無法明顯提高電解加工的材料蝕除速度。

4 結論

微細電解加工中,電解液能否及時有效更新,加工間隙內的電解產物能否及時排出尤為重要。本文提出了采用工件低頻振動輔助的方法來改善流場條件,設計了一套電磁驅動式低頻振動裝置進行微小孔的電解加工實驗。結果表明,低頻振動對電解加工中的材料蝕除速度有明顯的改善,尤其在振動頻率為50~100 Hz時,這種改善表現得尤為顯著。由于材料蝕除速度是表征微小孔電解加工效率的重要參數,因此可得出結論:在一定的振動頻率(50~100 Hz)和振幅(4~12μm)范圍內,工件低頻振動能明顯提高微小孔電解加工效率。

完成了工件低頻振動對單電極微細電解加工材料蝕除速度影響的實驗研究,鑒于電解加工的特點,若將工件低頻振動用于群電極微小群孔、群坑電解加工中,預計對電解加工的加工效率同樣會有改善。同時,實驗還發現,引入工件低頻振動后,相比非振動情況,一定的頻率(50、100 Hz)和振幅(8~ 12μm)可顯著加大微小孔的加工深度,這對研究高深徑比微小孔的加工具有一定的借鑒意義。

[1]徐家文,云乃彰,王建業,等.電化學加工技術[M].北京:國防工業出版社,2008.

[2]馬曉宇,李勇,胡滿紅,等.綜合改善微細電解加工精度的工藝研究[J].電加工與模具,2009(5):24-28.

[3]Bhattacharyya B,Malapati M,Munda J,et al.Influence of tool vibration on machining performance in electrochemicalmicro-machining of copper[J].Journal of Machine Tools&Manufacture,2007,47:335-342.

[4]Ebeid S J,Hewidy M S,El-Taweel T A,et al.Towardshigher accuracy for ECM hybridized with low-frequency vibrations using the response surface methodology[J].Journal of Materials Processing Technology,2004,149:432-438.

[5]Hewidy M S,Ebeid S J,El-Taweel T A,et al.Modeling the performance of ECM assisted by low frequency vibrations[J].Journal of Materials Processing Technology,2007,189:466-472.

[6]朱永偉,王占和,李紅英,等.電解復合超聲頻振動微細加工機理與試驗研究[J].中國機械工程,2008,19(15):1786-1792.