絕緣涂層構件電化學放電穿孔技術

張 有,劉志東,邱明波,陳益飛

(南京航空航天大學機電學院,江蘇 南京 210016)

隨著航空渦輪發動機渦輪前溫度的不斷提高,采用高溫合金制造的發動機熱端部件廣泛采用了氣膜冷卻技術。其中,氣膜冷卻孔的孔徑一般在0.25~1.25mm之間,每片葉片有數十至數百個,燃燒室有數萬個之多[1]。先進燃氣渦輪機的受熱部件處于高溫氧化和高溫氣流沖蝕等惡劣環境中,承受溫度接近2000℃,超出了多數高溫合金的工作范圍[2]。將金屬的高強度、高韌性與陶瓷的耐高溫等優點結合起來所制備出的熱障涂層,為解決上述問題提供了一種途徑,它能起到隔熱、抗氧化、防腐蝕的作用,提高了熱端部件的使用壽命[3-5]。

陶瓷材料具有熔點高、硬度高、化學性能穩定等特性,是熱障涂層的理想材料。但熱端部件上增加熱障涂層后,就會將原來金屬小孔的位置遮擋住。由于涂層材料是絕緣體,基體是金屬,這種復合結構的工件材料具有復雜的電導率、硬脆特性和熱導特性,故要在熱端部件上進行小孔加工具有一定的難度。

金屬材料的小孔加工主要有鉆削、電火花、激光及電解等加工方法,氣膜冷卻孔的穿孔工藝中,以電火花加工技術最成熟,應用時間也最長[1]。絕緣陶瓷材料的小孔加工主要有電化學放電、鉆削、超聲波及激光等加工方法。鉆削加工中鉆頭磨損嚴重,加工孔的入口和出口處崩刃現象嚴重;超聲波加工中工具更換麻煩,加工效率也很低;激光加工后會產生一定的應力變形和不同程度的微裂紋,加工出的孔具有一定的斜度[6]。

電化學放電加工是依靠電解液電解產生的氣體引起電極與電解液之間的放電,從而將工件材料去除掉。日本學者對電化學放電進行了深入的研究,認為該方法能克服以上幾種方法的缺點,具有加工成本低且質量高、電極損耗小等優點,是加工絕緣陶瓷材料的一種重要方法。由于絕緣陶瓷電化學放電加工在能量分配方式、材料蝕除機理等方面都比傳統電火花加工技術復雜,因此其加工機理的研究難度較大,很大程度上限制了絕緣陶瓷電化學放電加工技術的進一步提升與推廣。本文將基于電化學放電原理,進行絕緣涂層構件穿孔技術的研究。

1 絕緣涂層構件電化學放電

1.1 加工原理及試驗裝置

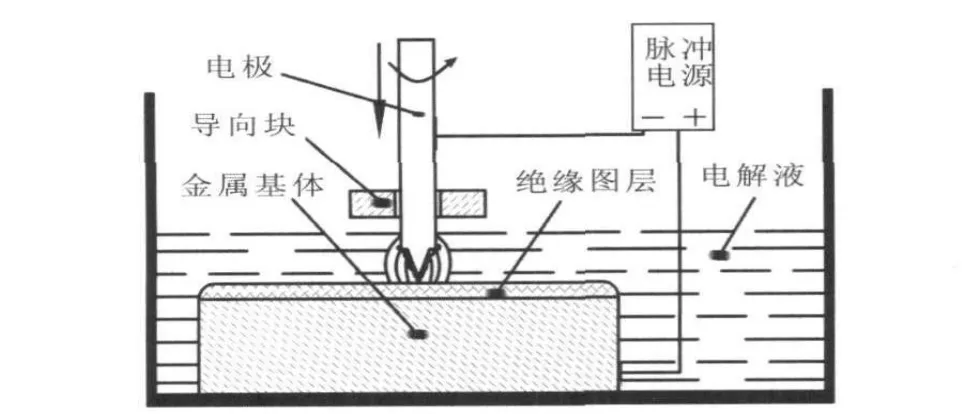

電化學放電加工是借助于電解液和輔助電極間的火花放電作用來蝕除非導電工件的一種電加工方法。電化學放電加工中,工件采用浸沒式加工,保證能持續穩定地放電;但當電極浸入溶液一定深度后,電極的側壁會發生放電,引起分配到電極端部的能量減少,從而影響加工效率。在工件和電極之間必須有很薄的一層電解液才能具備電化學放電的條件,但放電通道形成后,此液膜阻礙了加工能量向工件表面的傳遞,影響了加工效率。為減少加工能量在工作液膜處的損失,從而將更多的能量傳遞到工件表面是本文研究的一個重點。由于擊穿放電首先是在極間電場最強處發生,尖端電極會使電場畸變,使放電能量大部分集中在電極尖端部位,保證放電擊穿后有大量能量穿過工作液膜到達工件表面,產生局部高溫加熱工件并蝕除材料,以提高加工效率。本文采用的尖端電極見圖1,由于采用了窄脈寬加工,所以采用正極性加工,基體金屬接電源正極,電極接負極。

圖1 電化學放電加工原理圖

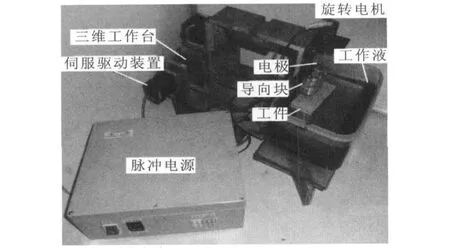

試驗裝置見圖2。采用三維工作臺作為試驗平臺,電極能在豎直方向上運動。為了排屑和均勻放電,電極上部的旋轉電機帶動電極保持一定的轉速旋轉。由紅寶石構成的專用導向塊能使電極準確定位,紅寶石周圍的有機玻璃塊能擋住在放電過程中四濺的電解液。

圖2 試驗裝置圖

1.2 電化學放電過程

根據采集的放電波形,可將電化學放電分為快速電解、慢速電解、氣中空載、氣中放電和電化學放電5個過程。當極間加上脈沖電壓后,電極周圍的電解液快速電解產生氣體。電極周圍的氣體達到一定數量后,電解作用減弱,快速電解變成慢速電解。隨著慢速電解的進行,電極周圍產生足夠多的氣體,電極和電解液之間由于致密氣體層的隔離,形成氣中空載。電極和電解液之間的電場強度不斷增加,氣體在電場最強處被擊穿,產生放電通道,形成氣中放電,對工件進行蝕除,同時也消耗電極周圍一部分氣體。當電極周圍氣體不足以使其產生放電時,電解液又開始慢速電解產生氣體。隨著氣體的產生和消耗逐漸達到平衡,最終會形成在一個脈沖內既有電解又有放電的狀態,即電化學放電。電化學放電是慢速電解和氣中放電的組合,是最穩定的放電過程,最有利于加工。因此,在進行電化學放電加工絕緣體時,需達到電化學放電的狀態。

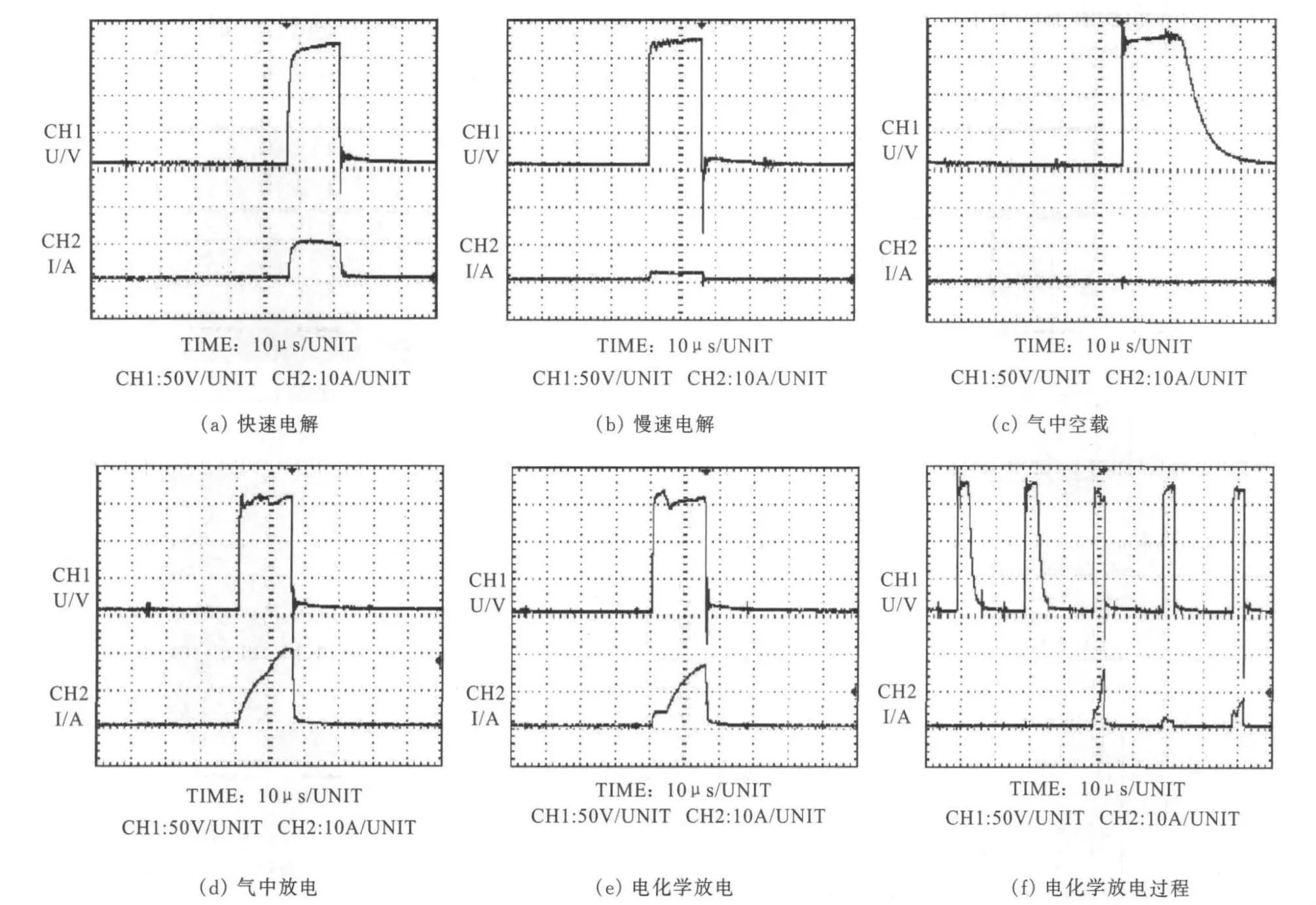

圖3a~圖3e是根據實際加工過程采集的5種單脈沖電壓電流波形,圖3f是在放電過程中采集的多脈沖電壓電流波形。

圖3a中,電壓維持在155 V左右,電流基本保持在10 A左右,說明快速電解過程很平穩。圖3b中,電壓維持在160 V左右,比圖3a有所增加,這是因為電流變小了,只有3A左右。從圖3c可看出,空載時電流為0,電壓維持在175 V左右,與脈沖電源輸出電壓一致。圖3d中,電壓基本維持在150 V左右,電流呈直線上升且達到最大值20 A,這也是氣中放電的特征。圖3e中,電壓和電流在4μs時有一個轉折,電壓從160 V降低到150 V,電流從4 A直線上升到最大值18 A,證實了電化學放電是慢速電解和氣中放電的組合。圖3f驗證了上述5個過程的順序:氣中放電之前是氣中空載,之后由于氣體的消耗,慢速電解開始產生氣體,氣體量達到一定時,形成電化學放電。

圖3 電化學放電波形

2 絕緣涂層構件加工狀態的控制

隨著加工的進行,絕緣涂層構件表面涂層材料在電化學放電作用下被擊穿,之后基體金屬將被加工。由于會有一部分涂層材料附著在金屬表面,導致金屬表面導電性能較差,為了保證加工的一致性,故采用電化學放電加工基體金屬。但涂層和金屬的蝕除速度不一致,須采用不同的加工策略。

為了提高加工效率和加工質量,須確定以下3種加工狀態:涂層材料加工、涂層材料和基體金屬的過渡加工、基體金屬加工。加工絕緣體和加工金屬的放電原理不同,采用相同的電源,放電波形和放電平均電流肯定不一樣。本文將根據加工時的電壓波形和平均電流大小來確定這3種加工狀態,根據不同的加工狀態采取對應的措施來控制進給速度和加工電壓,達到穩定、持續和高效的加工效果。

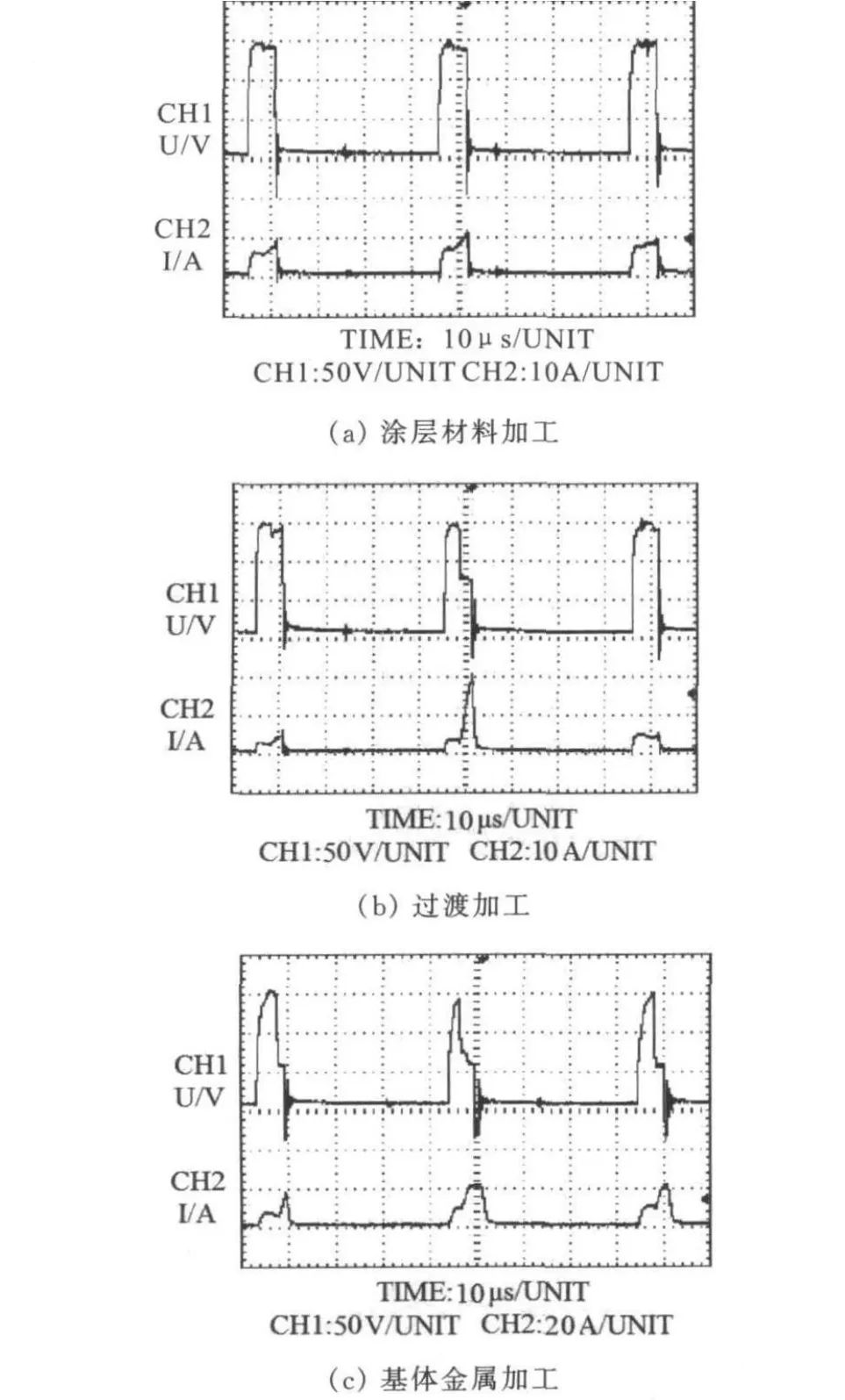

圖4是3種加工狀態的電壓電流波形圖。從圖4a可看出,電壓電流波形具有典型的電化學放電波形特征。從圖4b可看出,除了有電化學放電波形的特征外,第2個脈沖時間內的波形呈現出典型的金屬放電特征,電壓在轉折點下降了近70 V,電流最大可達20 A,是圖4a的4倍左右。從圖4c可看出,加工中電壓下降多,電流峰值大,與圖4b中第2個波形類似,峰值電流是圖4a的4倍左右。

加工涂層時,材料蝕除依靠電化學放電過程中的瞬時高溫和沖擊波,且放電電流低于相同電壓下的金屬放電,材料蝕除緩慢,可采用較慢的進給速度。同時,為了提高加工效率,可采用高的加工電壓。

涂層材料被擊穿后,電極極易和基體金屬放電,從而減弱電極加工剩余涂層材料的能量。此時使電壓不變,進給速度變慢。由于進給速度低于基體金屬蝕除速度,電極和基體金屬的距離會慢慢變大,放電會變弱,這樣就保證了放電中用于蝕除涂層材料的能量,以便快速將殘余的涂層材料蝕除掉。

當涂層材料加工完畢后,只需加工基體金屬。金屬加工電壓比涂層材料低很多,且其蝕除速度快很多,但由于金屬表面沉積的涂層材料影響了金屬的導電性,使其可加工性變差。故在加工基體金屬時,采用高的進給速度和低的加工電壓。

圖4 絕緣涂層構件3種加工狀態的放電波形

根據放電電壓電流波形和平均電流設計了伺服進給系統和加工電壓轉換開關。在不同加工狀態下,通過切換相應的進給速度和加工電壓,可保證整個加工過程的持續和穩定,完成絕緣涂層構件的穿孔加工。

3 工藝實驗

3.1 實驗條件

本文以NaOH溶液作為工作液,而沒有采用NaNO3等其他溶液,主要有以下考慮:第一,NaOH溶液是強電解液,質量分數10%的NaOH溶液電導率可達200 mS/cm,加工中能減少能量損耗;第二,NaOH溶液電解所產生的氫氣和氧氣對環境沒有危害,在高溫下不會分解出有毒氣體,而NaNO3溶液在高溫下會分解出NO、NO2等有毒氣體。

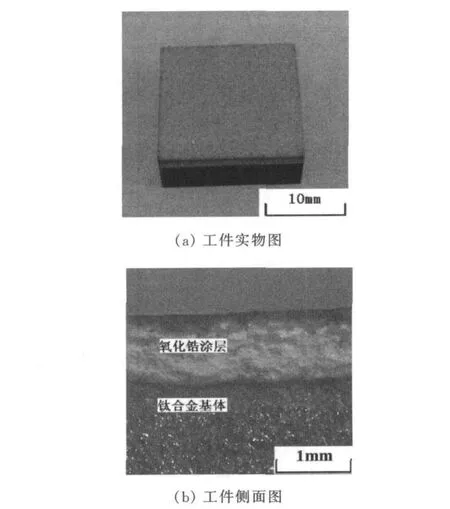

采用鈦合金基體的氧化鋯涂層材料作為實驗樣件。圖5a是工件正面實物圖;圖5b是工件側面圖,上層表示絕緣涂層,下層是基體金屬。

圖5 工件的正面和側面圖

實驗條件見表1。電極的轉速選擇主要以減少系統振動、提高加工質量為原則。加工中還需控制電解液液面與工件上表面的距離,以減少電極側壁的放電,使能量能夠用于加工。實驗中采用自制的高壓脈沖電源,根據不同的加工狀態采用不同的加工電壓和進給速度。

表1 絕緣涂層構件電化學放電穿孔實驗條件

3.2 實驗結果

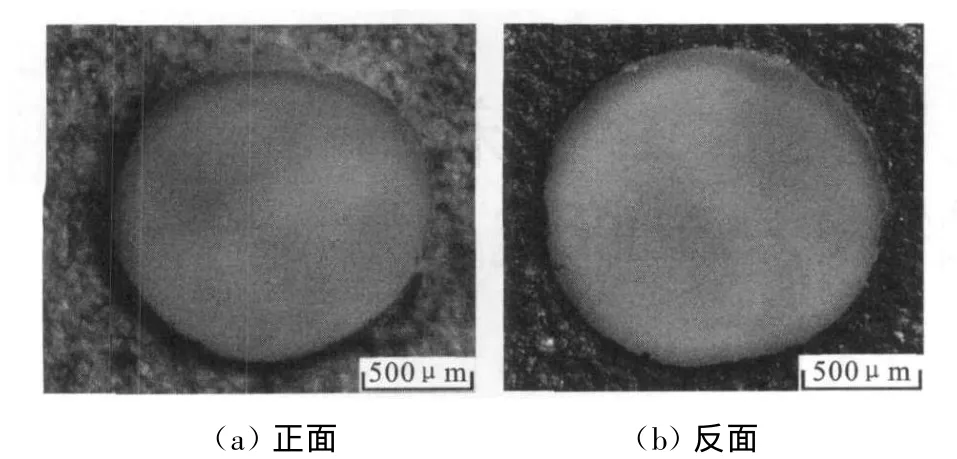

圖6是加工完成的通孔形貌圖。圖6a是正面氧化鋯涂層孔的形貌圖,孔的直徑是1.4mm;圖6b是反面基體金屬孔的形貌圖,孔的直徑是1.45mm。正面的孔徑比反面小,主要是因為氧化鋯涂層穿透以后,工具電極與基體金屬的放電更容易,造成了基體金屬蝕除得更多。通過實驗驗證了絕緣涂層構件電化學放電加工是可行的,且得到了較好的加工質量和效率,完成工件加工用時450 s。

圖6 鈦合金基體的氧化鋯涂層材料通孔形貌圖

4 結論

本文研究了絕緣涂層構件的電化學放電穿孔技術,得出以下結論:

(1)通過對電化學放電過程中電壓電流波形的分析,將電化學放電過程分為快速電解、慢速電解、氣中空載、氣中放電和電化學放電5個過程。

(2)根據絕緣涂層構件3種不同加工狀態的電壓電流特征,須采用不同的加工參數和進給速度,才能保證穩定和高效的加工。

(3)實驗證明采用電化學放電方法對絕緣涂層構件進行穿孔加工是可行的。

[1]劉軍.航空發動機氣膜冷卻孔的打孔工藝[J].航空發動機,1995(2):31-36.

[2]柳彥博,王全勝,馬壯,等.納米氧化鋯熱障涂層制備工藝對導熱性能的影響[J].稀有金屬材料與工程,2009,38(增刊2):783-785.

[3]劉純波,林鋒,蔣顯亮.熱障涂層的研究現狀與發展趨勢[J].中國有色金屬學報,2007,17(1):1-13.

[5]范希梅,林潔瓊,杜賢昌.陶瓷熱障涂層的研究現狀[J].長春工業大學學報(自然科學版),2003,24(1):65-67.

[6]劉永紅,劉晉春.非導電陶瓷材料電解電火花打孔工藝[J].制造技術與機床,1998(10):12-13.

[7]West J,Jadhav A.ECDM methods for fluidic interfacing through thin glass substrates and the fo rmation of spherical microcavities[J].Journal of Micromechanics and Microengineering,2007,17(2):403-409.

[8]Cao Xuan Doan,Kim Bo Hyun,Chu Chong Nam.Micro-structuring of glass with features less than 100μm by electrochemical discharge machining[J].Precision Engineering,2009,33(4):459-465.

[9]陳鋼,沈立勤.脈沖電解電火花復合小孔加工工藝的探討[J].模具工業,2001(3):49-51.

[10]彭受智.特種高溫合金深小孔的電火花加工[J].航空制造技術,2002(4):34-37.