航空發動機新型補燃增推燃燒室的現狀與發展

梁春華,楊東丹,劉紅霞,尚守堂

(中航工業沈陽發動機設計研究所,沈陽 110015)

航空發動機新型補燃增推燃燒室的現狀與發展

梁春華,楊東丹,劉紅霞,尚守堂

(中航工業沈陽發動機設計研究所,沈陽 110015)

渦輪后框架一體化加力燃燒室(簡稱渦輪后框架燃燒室)和渦輪間燃燒室均是為了提高推進效率和降低耗油率而新近開發和驗證的2種先進補燃增推燃燒室。綜述了2種燃燒室的基本結構、研制背景、發展歷程和目前研究進展,總結了從眾多研究中獲得的這2種燃燒室相對常規結構的性能特點,如渦輪后框架燃燒室結構緊湊,流體損失小,結構耐久性好;渦輪間燃燒室推進效率高,熱效率高。還指示了這2種燃燒室的發展趨勢。

補燃增推燃燒室;渦輪后框架燃燒室;渦輪間燃燒室;性能;航空發動機

0 引言

實現推進效率最大化和耗油率最小化是航空渦輪噴氣發動機不斷追求的目標。常規航空渦輪噴氣發動機通過主燃燒室后的燃氣中還有部分氧氣可供燃燒,研究人員一直嘗試開發和驗證利用這些燃氣繼續燃燒的補燃增推燃燒室(或稱第2燃燒室)。其工作原理是利用渦輪后燃氣還可供燃燒和渦輪后溫度還可提高的潛力,通過適當方式在適當空間實現燃油的供給、霧化、蒸發及與空氣混合和燃燒,以提高發動機的循環功,進而增大發動機的推力。

最早的典型補燃增推燃燒室——加力燃燒室,于1944年應用于德國研制的JUMO-004E發動機上,經過不斷地改進和完善,目前已經成為戰斗機發動機的重要組成部分。但是,由于其存在耗油率增加速度太快而不能長時間使用等明顯缺點,其應用范圍與使用受到明顯限制。

本文重點闡述與分析了渦輪后框架燃燒室(一體化加力燃燒室)和渦輪間燃燒室(ITB,Inter Turbine Burner)等補燃增推燃燒室的發展和特點。渦輪間燃燒室在油耗保持較低或增加不多的情況下增大推力,以及通過調節風扇壓比、壓氣機壓比和涵道比等設計參數提高發動機總體性能,為進行航空發動機先進技術研究提供參考和借鑒。

1 渦輪后框架燃燒室

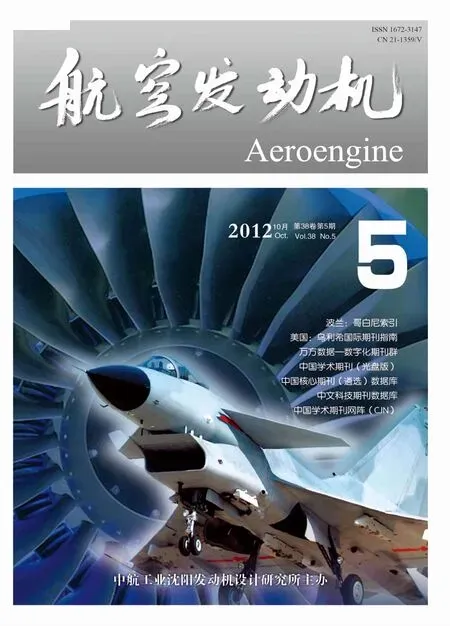

渦輪后框架燃燒室是為解決常規加力燃燒室高溫下燃油自燃、火焰穩定器與噴油裝置耐久性、發動機隱身等問題而提出的先進加力燃燒室方案,采用渦輪后框架與傳統加力燃燒室一體化設計。其主要特征是將渦輪排氣框架的整流支板與加力火焰穩定器進行一體化設計,如圖1所示[1]。整流支板的外表面按流線型設計,以減小冷態壓力損失;內部安置燃油管路,并通過外涵氣體進行冷卻。加力燃油噴射和火焰穩定采用“近配合”技術設計,燃油從火焰穩定器側面噴入到核心流中,利用火焰穩定器后突擴形成的回流區穩定火焰;同時在火焰穩定器側面燃油噴嘴前方開氣孔,利用外涵氣體對內涵核心流的堵塞形成1個低速區,以便加大燃油穿透深度。

其技術優勢:(1)取消了常規加力燃燒室的火焰穩定器和噴油裝置,大大減小了流體損失,使加力燃油的供給、霧化、蒸發及內外涵進入加力的燃氣與空氣的混合、穩定、燃燒等極為合理,有效縮短了加力燃燒室長度,使結構更加緊湊;(2)引外涵空氣冷卻整流支板、火焰穩定器和燃油管路,有效地提高了其結構耐久性,降低了紅外輻射信號強度。為此,美國PW和GE公司、中國沈陽發動機設計研究所等研究了幾種不同形式的渦輪后框架燃燒室方案。

PW公司的方案是在噴油裝置和穩定器一體化設計的基礎上提出的,如圖2所示[2]。其主要特征是在軸向延長渦輪排氣機匣,以在整流支板中安置油管和外涵氣體管路。工作時,高壓空氣從渦輪支板上的小孔中垂直于主流噴出,并在支板后形成回流區;燃油通過渦輪支板內噴嘴孔噴入該回流區中,進行穩定燃燒。整流支板外表面按流線型設計,以減小冷態壓力損失。此外,其渦輪排氣錐體尾部采用突擴結構,初步分析其目的是利用錐體突擴區域產生的大尺度旋渦穩定和傳播火焰。從相關文獻可以推斷,該方案已經應用于F119和F135發動機上,并在VAATE研究計劃中的驗證發動機上進一步完善。

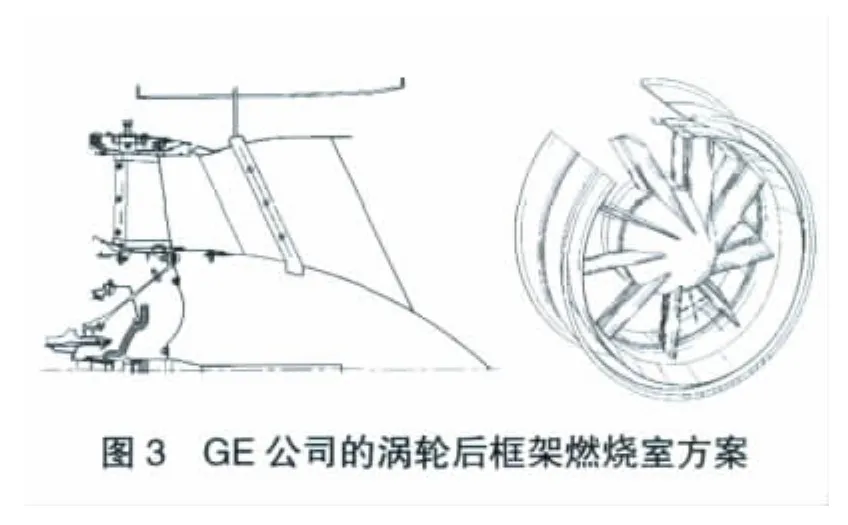

GE公司渦輪后框架燃燒室的研究思路與PW公司的相似,均利用渦輪排氣機匣整流支板組織燃燒[3-4]。其在整流支板表面和加力燃燒室內、外涵分隔壁面均設置了凹腔,表面有噴油孔,并采用凹腔穩定火焰。GE公司渦輪后框架燃燒室方案如圖3所示。

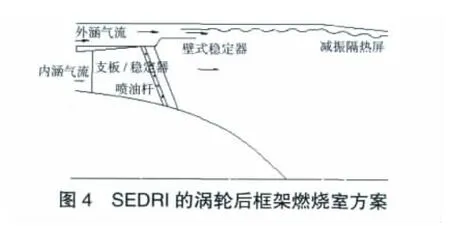

沈陽發動機設計研究所(SEDRI)設計的渦輪后框架燃燒室如圖4所示[3-4]。其火焰穩定器系統采用徑向整流支板/穩定器與內、外涵之間的壁式火焰穩定器的組合方案。徑向整流支板除具有對低壓渦輪出口氣流的整流作用之外,還具有火焰穩定作用。壁式火焰穩定器采用類似于在F110-GE-132發動機加力燃燒室上成功應用的結構,用于組織外涵氣流燃燒[5]。這樣,取消了流路中的鈍體火焰穩定器,并將燃油噴桿整合到支板穩定器中,在保證燃燒性能的前提下,可以有效減小流動損失和降低壁溫,并提高結構可靠性。該方案兼顧了對內、外涵氣流的組織燃燒,也考慮了對熱端部件的冷卻。應用計算流體動力學軟件對該方案模型進行的冷態和熱態化學反應流場特性數值計算表明,徑向支板穩定器和壁式穩定器能夠有效地組織加力燃燒室內的燃燒,出口截面溫度分布均勻,綜合性能好。

綜上所述,針對支板造型、噴油穩定一體化、噴油霧化特性、凹腔穩定火焰等技術,航空技術先進發達國家均對渦輪后框架燃燒室開展了系統的技術研究,取得了重要的研究成果,已經進入工程應用階段。需要開發和驗證的主要關鍵技術:火焰穩定器和噴油裝置一體化設計提高燃燒效率與降低減小總壓損失技術提高燃燒穩定性、結構和冷卻技術高溫高馬赫數條件下燃油噴射,局部燃油分布對火焰穩定性的影響剪切層燃燒特性、穩定性/振動/紊流度對火焰傳播的影響、設計方法和工具、發動機測量和診斷等。

2 渦輪間燃燒室

渦輪間燃燒室是20世紀90年代中后期逐步發展的新型補燃增推燃燒室,目的是在提高發動機的循環功率和耗油率增加較小的情況下使發動機推力顯著增大。

2.1 研制背景

渦輪間燃燒室的萌芽——雙燃燒室概念是在1948年由瑞士的BBC Brown Boveri公司提出,并于1990年將其成功應用于ABB公司的GT24/GT26燃氣輪機上[6]。但是,由于對尺寸和質量的苛刻要求,這一概念在很長時期沒有應用于航空發動機領域。

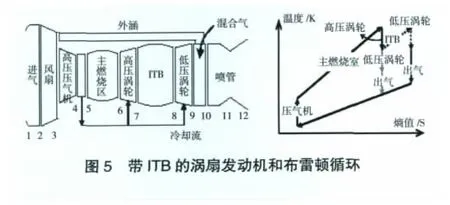

20世紀90年代中期,Sirignano和Liu[7-8]對航空渦輪噴氣發動機進行熱動力學分析得出在渦輪中增加燃燒室可以取得如下收益:(1)明顯提高推進效率和熱效率;(2)提高發動機性能;(3)減輕發動機質量;(4)在渦輪中可能發生混合放熱化學反應。受此思想啟發,Sirignano和Liu于1997年提出了渦輪燃燒室概念(Turbine Burner),并通過簡化模型對帶有渦輪燃燒室的發動機進行了數值分析,初步驗證了其性能增益。在對渦輪燃燒室進一步研究中發現,在轉子內燃燒可以保持恒定溫度,熱力學效果最為理想,但其結構實現非常困難。為此,2人又探索研究并提出了比渦輪燃燒室概念容易實現的多級渦輪間燃燒室(M-ITB,Multiple-Inter Turbine Burner)概念。其設計思想是將渦輪靜子或導向葉片設計成燃燒室,當多個這樣的渦輪級相連時,就構成所謂的多級連續再熱的渦輪燃燒室。此后的研究工作主要集中在位于高壓渦輪和低壓渦輪之間過渡段的1-ITB渦輪間燃燒室上。帶渦輪間燃燒室的發動機和布雷頓循環如圖5所示。

渦輪間燃燒室主要特征是在高壓渦輪與低壓渦輪間過渡通道的燃燒室中,燃油以近恒定壓力(壓力損失為進口壓力的2%~4%)燃燒;一部分能量被轉移用于驅動壓氣機和其他附件,以平衡燃油輸入率和轉移能量。其技術優勢包括:(1)由于燃氣壓力比常規加力燃燒室的高,則其熱效率更高;(2)由于只需在原有基礎上稍作改進,對發動機的長度、質量和復雜性影響不大;(3)1個燃燒室不能工作時,另1個燃燒室可繼續工作,從而使發動機的可靠性大大提高。但是,其相應地需要增加燃油噴射系統、低壓渦輪進口導向葉片采用更耐高溫的材料和更高效的冷卻、以及增加相應的控制系統,也使發動機長度增加、結構更復雜[9-10]。為此,渦輪間燃燒室方案及其關鍵技術研究廣泛開展。

2.2 方案驗證

Sirignano、Liu 等[10]、Liew、Urip 等[11]、李鋒、張榮春等[12-13]、駱廣琦等[14-18]和潘旭等[19-22],采用數值方法分析了壓比、壓氣機效率、燃燒效率、渦輪效率、燃燒室出口溫度和飛行狀態等設計參數對不帶和帶渦輪間燃燒室的發動機單位推力、耗油率、NOX排放等循環參數的影響。結果表明,采用ITB結構的發動機在油耗增大不多的情況下單位推力明顯增大;飛行馬赫數和壓氣機壓比明顯增大;隨著壓比、涵道比和飛行馬赫數的增大,發動機性能明顯提高;NOX排放量減少。

Liew、Urip等[23-24]對帶ITB的分別排氣雙轉子渦扇發動機的非設計點性能進行了分析,得到了與設計點性能相似的結論。Liew、Urip和NASA格林研究中心的Marek等[25]對火焰穩定器的幾何形狀和位置對ITB燃燒穩定性的影響進行了CFD數值研究,得到了火焰穩定性與流場特性非常依賴于雷諾數的結論,提出了在設計渦輪間燃燒室時必須考慮聲波的建議。

2.3 關鍵技術的開發與驗證

為了避免因采用ITB結構使發動機尺寸加長、質量增大、未燃燃氣在渦輪構件表面燃燒等問題,以美國空軍研究試驗室為主,由Mississippi州大學、美國革新科學解法公司、Georgia 理工學院、Florida國際大學、Tennessee大學等參加的團隊,探索并開發了新型高性能燃燒室——超緊湊燃燒室(UCC)。

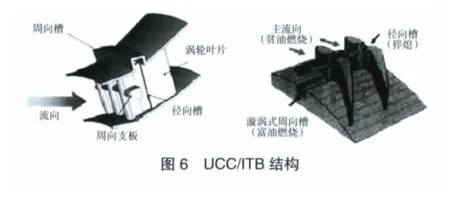

超緊湊燃燒室是基于Lewis的在高G-負荷下渦流能夠提高燃燒速率的理論設計的[26]。其工作原理是沿渦輪導向葉片周向開有周向腔(CC),作為主燃區,燃料和空氣被射入該腔,并進行富油燃燒;與空腔對齊在每片導向葉片上延伸至內的徑向腔(RVC),作為中間區用于猝熄;沿著導向葉片的前緣安放火焰穩定器,作為摻混區用于貧油燃燒,如圖6所示。該方案能夠使燃氣在周向槽內(而不是常規的軸向)駐留更長的燃燒時間,使燃燒更充分。而且周向腔內的氣流旋轉流動,產生較高的離心加速度,提高燃氣混合度,并縮短化學駐留時間。當燃燒產物在周向腔中反復回流時使火焰穩定。燃燒的中間產物由周向腔傳至徑向腔,并在徑向腔中以減小的當量比繼續燃燒。最后,燃燒產物穿過導向葉片前緣的極小的火焰穩定器(如果需要的話),被尾流低壓輸送并分布到主氣流中。

采用UCC設計可以省去壓氣機出口、渦輪進口和低壓渦輪導向葉片以及過渡通道等許多零部件,大大縮短發動機長度并減輕質量。帶有UCC結構發動機和常規發動機的比較如圖7所示。

美國空軍研究試驗室和美國革新科學解法公司[27-31]在美國空軍研究試驗室環境壓力燃燒衍射設備上,針對燃油噴射方式、渦輪導向葉片設計、燃油噴射角等改進后的UCC-ITB進行環境壓力和高壓試驗和數值研究。結果表明:(1)在較寬工作范圍內,燃燒效率達到99%以上;(2)其與常規燃燒室相比,火焰長度縮短50%,熱量釋放率提高1倍;(3)在常規燃燒室的2~3倍的負荷下,仍穩定高效地工作;(4)油氣混合得到明顯改善;(5)增大空腔負荷可改善CO和NOX的排放水平;(6)在相對較小的壓降下能夠穩定高效地燃燒;(7)提高空腔的G-負荷可提高反應率,進而提高燃燒效率;(8)徑向葉片腔(RVC)有效地將混合物從腔傳輸到主氣流。從而初步證明了該燃燒系統有潛力應用于作為再熱循環發動機的渦輪間燃燒室。

在美國空軍研究試驗室高壓燃燒試驗設備上對高G-負荷超緊湊燃燒室進行的高壓試驗表明:(1)在較寬工作范圍內,燃燒效率為95%~99%;(2)燃燒體積減小,燃燒負荷增大,具有良好的貧油熄火性能,使發動機尺寸減小和質量減輕;(3)UCC的燃燒效率提高且幾乎不受燃燒負荷和燃油空氣比的影響,可以在較小的燃油空氣比和較高的燃燒負荷下工作;(4)隨著G-負荷的增加,NOX排放量減少。進一步證明了該燃燒系統應用于渦輪間的巨大潛力。

美國空軍技術大學的Anisko等[32]對UCC內部空腔與動向葉片的相互關系進行了研究,具體探討了如何優化UCC內部的導向葉片形狀和尺寸,進一步縮短軸向槽的長度,從而減小體積,使槽體積的利用效率最高,并通過與AFRL/PRTC之前設計結構的試驗數據相比較,驗證了其試驗模型。

美國空軍研究試驗室的Sekar和密西西比州立大學的Thornburg等采用FLUENT程序,在環境壓力下研究了不同徑向導葉、周向駐渦、幾何形狀周向槽、V型火焰穩定器、導向葉片缺口和傾斜結構對美國空軍研究試驗室的超緊湊燃燒室/渦輪間燃燒室特性的影響,并進行了3D2相流CFD分析。對曲線徑向葉片槽結構的研究[33-34]結果表明,在高G-負荷下其燃燒效率更高,優于直線徑向葉片槽結構的,并且其周向槽燃燒產物與主氣流的混合通過調整和優化噴氣與噴油方案可以進一步加強,以改善渦輪間燃燒室出口的溫度場和徑向分布因子[35]。對在周向腔增加駐渦流的結構研究表明,增加駐渦流可以降低出口溫度,并能夠使出口溫度分布更均勻[36]。對不同幾何形狀周向槽的研究結果表明:(1)對于不同的渦流加強結構,周向槽內均可充分燃燒,具有較好的燃燒穩定性和較高的效率;(2)渦流加強結構不同,導致燃燒產物進入流過徑向槽的主氣流的徑向傳輸速度不同,從而導致徑向葉片槽下游的溫度分布有較小不同;(3)不同的渦流器位置對出口溫度分布影響較大;(4)周向槽側壁渦流器對出口溫度分布影響較小;(5)頂部渦流器對出口溫度分布影響較大[37]。對V型火焰穩定器的研究表明,其不僅能夠產生旋渦,而且能夠改變紊流特性和主空氣流與周向槽之間的混合性能[38]。增大導向葉片缺口,可以進一步提高自由空氣流的混合度和減小燃燒室總阻力[39]。

英國Cranfield大學的Lee、Singh等[40-41]選用性能與F100-PW-229發動機相當的F100-EQ作為基準發動機,將帶有ITB結構的F100-TCE作為目標發動機進行了性能研究。結果表明:(1)在耗油率稍微增大的情況下,發動機推進效率和熱效率大大提高;(2)瞬態性能較好,能夠在較短時間內增大或減小推力;(3)帶有ITB發動機的飛機具有較大的飛行包線,可以提高飛機的轉彎速率,增強其機動性。

總之,渦輪間燃燒室熱效率高、油耗增加不大和NOX排放低的優勢已經得到充分驗證,但是還有很多詳細的技術需要進一步開發和驗證,距離實用應用還較為較遠。

3 結束語

綜上所述,作為補燃增推的渦輪后框架燃燒室技術已經發展得相對成熟,并已得到應用;渦輪間燃燒室的技術優勢已經得到驗證,并正在開發和驗證其關鍵結構、性能和強度等技術。由于渦輪間燃燒室具有使發動機長度縮短、推進效率和熱效率提高、NOX排放降低等優勢,將成為未來高推重比發動機的關鍵技術之一,應該對其進一步深入研究和驗證,加速其成熟和應用。

[1]Jeffery A L,Torence P B,Derk S P.Development needs for advanced afterburner designs[R].AIAA-2004-4192.

[2]Thomas R C,Derk S P.Method for distributing fuel within an augmentor:US,5685140[P].1997-11-11.

[3]孫雨超,張志學,李江寧,等.一體化加力燃燒室技術特點[C]//中國航空學會第十五屆燃燒與傳熱傳質學術交流會論文集.北京:中國航空學會,2009.

[4]孫雨超,張志學,李江寧,等.一體化加力燃燒室方案設計及數值分析[J].航空科學技術,2011(4):71-74.

[5]Wadia A R,James F D.F110-GE-132:Enhanced power through low-risk derivative technology[J].ASME Journal of Turbomachinery,2001,123(7):544-551.

[6]尚守堂,程明,劉殿春,等.渦輪間燃燒室技術的研究現狀與發展趨勢[J].航空科學技術,2011(4):79-81.

[7]Sirignano W A,Delplanque J P,Liu F.Selected challenges in jet and rocket engine combustion research[R].AIAA-97-2701.

[8]Liu F,SirignanoW A.Turbojet and turbofan engine performance increases through turbine burners[R].AIAA-2000-0741.

[9]Liu F,SirignanoWA.Turbojet and turbofan engine performance increases through turbine burners[J].Journal of Propulsion and Power,2001,17(3):695-705.

[10]Sirignano W A,Liu F.Performance increases for gas-turbine engines through combustion inside the turbine[J].Journal of Propulsion and Power,1999,15(1):111-118.

[11]Liew K H,Urip E,Yang S L,et al.A complete parametric cycle analysis of a turbofan with interstage turbine burner[R].AIAA-2003-0685.

[12]張榮春.渦輪級間單渦燃燒室壁溫研究[J].航空動力學報,2010(7):1512-1517.

[13]張榮春.環形級間駐渦燃燒室壁溫分布試驗 [J].航空動力學報,2010(6):1238-1244.

[14]屠秋野,孫澤暉,牟錦輝,等.帶渦輪級間次燃燒室混排渦扇發動機的超聲速性能研究 [J].航空計算技術,2010,40(4):14-17.

[15]孫澤暉,蔡元虎,屠秋野.帶混排渦輪級間燃燒的渦扇發動機循環參數[J].推進技術,2010,31(4):139-142.

[16]駱廣琦,鄭九洲,張發啟.多級渦輪間燃燒室發動機與常規渦輪噴氣發動機性能對比研究 [J].彈箭與制導學報,2009,29(1):162-165.

[17]駱廣琦,宋文艷,宋迪源.循環參數對渦輪間燃燒室發動機性能影響[J].彈箭與制導學報,2009,29(5):152-154.

[18]齊少軍,蔡元虎,王占學,等.用高低壓渦輪間補燃提高雙軸渦扇發動機性能[J].推進技術,2002,33(6):453-456.

[19]潘旭,葛寧.帶渦輪間燃燒室的渦扇發動機設計點性能分析[R].南京:南京航空航天大學,CSAA 06-P-005.

[20]程本林,唐豪,徐夏,等.帶TIB的渦扇發動機性能研究[J].航空發動機,2010,36(6):18-22.

[21]莫妲,唐豪,李明,等.帶不同凹腔結構渦輪間燃燒室數值模擬[J].航空發動機,2012,38(1):33-36.

[22]李明,唐豪,張超,等.一種新型渦輪葉間燃燒室的數值模擬[J].航空動力學報,2012,27(1):55-62.

[23]Liew K H,Urip E Y,Mattingly J D,et al.Performance cycle analysis of a two-spool,separate-exhaust turbofan with inter-stage turbine burner[R].AIAA-2004-3311.

[24]Liew K H.Aerothermodynamic cycle analysis of a dual-spool,separate-exhaust turbofan engine with an interstage turbine burner[D].Michigan:Michigan Technological University,2006.

[25]Siow Y K,Yang S L.Numerical study and design of inter-stage turbine burner[R].AIAA-2002-3727.

[26]Zelina J,Sturge G J,Mansour Adel,et al.Fuel injection design optimization for an ultra-compact combustor[R].ISABE 2003-1089.

[27]Zelina J,Ehret J,Hancock R D,et al.Ultra-compact combustion technology using high swirl for enhanced burning Rate[R].AIAA-2002-3725.

[28]Zelina J,Sturgess G J,Shouse D T.The behavior of an ultra-compact combustor (UCC)based on centrifugally enhanced turbulent burning rates [R].AIAA-2004-3541.

[29]Zelina J,Shouse D T,Hancock R D.Ultra-compact combustors for advanced gas turbine engines[R].ASME 2004-GT-53155.

[30]Zelina J,Shouse D T,Neuroth C.High-pressure tests of a high-g,ultra-compact combustor[R].AIAA-2005-3779.

[31]Zelina J,Shouse D T,Stutrud J S,et al.Exploration of compact combustors for reheat cycle aero engine applications[R].ASME 2006-GT-90179.

[32]Anisko J F,Anthenien R A,Zelina J.Numerical investigation of cavity-vane interactions within the ultra compact combustor[R].AIAA-2006-805.

[33]Chen Chorng-yow,Waters Mark H,Mavris D.An evaluation of the geometry and weight of a mixed flow low bypass ratio turbofan engine with an intermediate turbine burner[R].ASME 2005-GT-68379.

[34]Thornburg H J,Sekar B,Zelina J,et al.Prediction of Inter-stage Burner performance with curved radial vane cavity at various equivalence ratios [R]. ASME 2008-GT-50192.

[35]Thornburg H,Sekar B,Zelina J,et al.Numerical study of an Inter-Turbine Burner(ITB)concept with curved radial vane[R].AIAA-2007-649.

[36]Thornburg H,Sekar B,Zelina J.Analysis of curved radial vane cavity arrangements for Inter-Turbine Burner(ITB)[R].AIAA-2008-1024.

[37]Thornburg H,Sekar B,Zelina J,et al.Geometrical parametric studies of Inter-Turbine Burner (ITB) for improved performance[R].AIAA-2007-5099.

[38]Lin Cheng-Xian(Charlie),Sekar B,Zelina J,et al.Numerical simulation of Inter-Turbine Burner (ITB)flows with the inclusion of V-Gutter flameholders [R]. ASME 2008-GT-50337.

[39]Briones A M,Sekar B,Thornburg H,et al.Effect of vane notch and ramp design on the performance of a rectanglar inter-turbine burner[R].AIAA-2010-581.

[40]Lee AS,Singh R,ProbertSD.Performances ofa two-combustor turbofan engine under design and off-design conditions[R].AIAA-2008-4901.

[41]Lee A S,Singh R,Probert S D.Two combustor engine for military applications[R].ISABE 2009-1164.

Present and Future Development of Advanced Second Burner for Aeroengine

LIANG Chun-hua,YANG Dong-dan,LIU Hong-xia,SHANG Shou-tang

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

Integrated turbine rear frame afterburner and Inter-stage Turbine Burner(ITB) are advanced augmented burners recently developed and demonstrated in order to improve propulsive efficiency and reduce specific fuel consumption.Their basic structures,development background and progress and current state burners were overviewed.The results obtained from the issued documents show that the performance characteristics with compact structure,low flow loss and high endurance are demonstrated for integrated turbine rear frame afterburner and the performance characteristics with high thrust and thermal efficiency are demonstrated for ITB.Their future trend are forecasted.

second burner;integrated turbine rear frame afterburner;Inter-stage Turbine Burner;performance;aeroengine

梁春華(1968),男,工程碩士,自然科學研究員,主要從事航空發動機和航改燃氣輪機情報研究工作。