火力發電廠SCR脫硝控制系統設計及應用

賈 杰

(內蒙古電力勘測設計院,內蒙古 呼和浩特 010020)

0 引言

NOx不僅是酸雨形成的主要原因,而且可與碳氫化物等反應形成光化學煙霧,同時其對動植物生長還有很多負面影響[1-2],NOx是造成大氣污染的主要污染源之一。通常所說的氮氧化物NOx有多種不同形式,其中NO和NO2是重要的大氣污染物。我國氮氧化物的排放量中70%來自于煤炭的直接燃燒,電力工業又是我國的燃煤大戶,因此火力發電廠是NOx排放的主要來源之一。

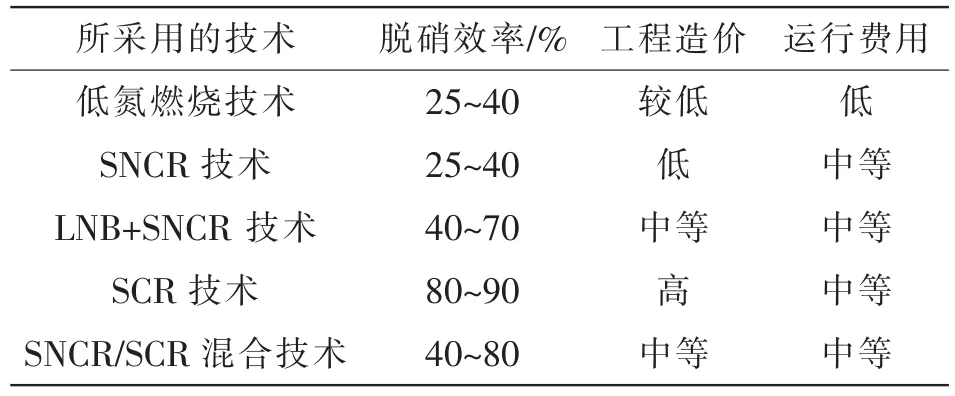

目前,降低NOx排放主要有兩種措施。一是控制燃燒過程中NOx的生成,即低NOx燃燒技術;二是對生成的NOx進行處理,即煙氣脫硝技術。表 1所示為低NOx燃燒技術和煙氣脫硝技術對比[3]。表中:SCR指選擇性催化還原法;SNCR指選擇性非催化還原法;LNB+SNCR指低氮燃燒器選擇性非催化還原法;SNCR/SCR指選擇性非催化還原法和選擇性催化還原法混合技術。

從表中可看出,低氮燃燒技術的脫硝效率僅有25%~40%,單靠這種技術已無法滿足日益嚴格的環保法規標準。對我國脫硝而言,煙氣脫硝技術將勢在必行。世界各國對燃煤電廠煙氣、汽車尾氣中的NOx含量制定了嚴格的排放標準。越來越多的NOx排放的技術被應用于燃煤電廠的煙氣處理工藝中,其中SCR技術由于其很高的脫硝率和較好的經濟性而被國外很多的電廠所采用。隨著我國的環保形勢日益嚴峻,我國已開始逐步在大型燃煤電廠安裝SCR脫硝裝置,并且取得了很好的成績,SCR方法已成為目前國內外電站脫硝比較成熟的主流技術。

表1 脫硝技術一般比較

目前越來越多的電廠采用了SCR技術脫硝控制系統。以正在建設的某廠為例,說明SCR脫硝系統在燃煤電廠的煙氣處理中控制。脫硝裝置由一家供貨商成套供貨,采用蜂窩式催化劑、還原劑為純氨按鍋爐最大連續出力工況(BMCR)設計,處理100%煙氣量、2層催化劑(共3層,備用1層)條件下脫硝效率不小于80%,氨的逃逸率不大于3 ppm,SO2/SO3轉化率小于1%,并且保證脫硝系統能在310~430℃連續運行。

1 SCR脫硝系統

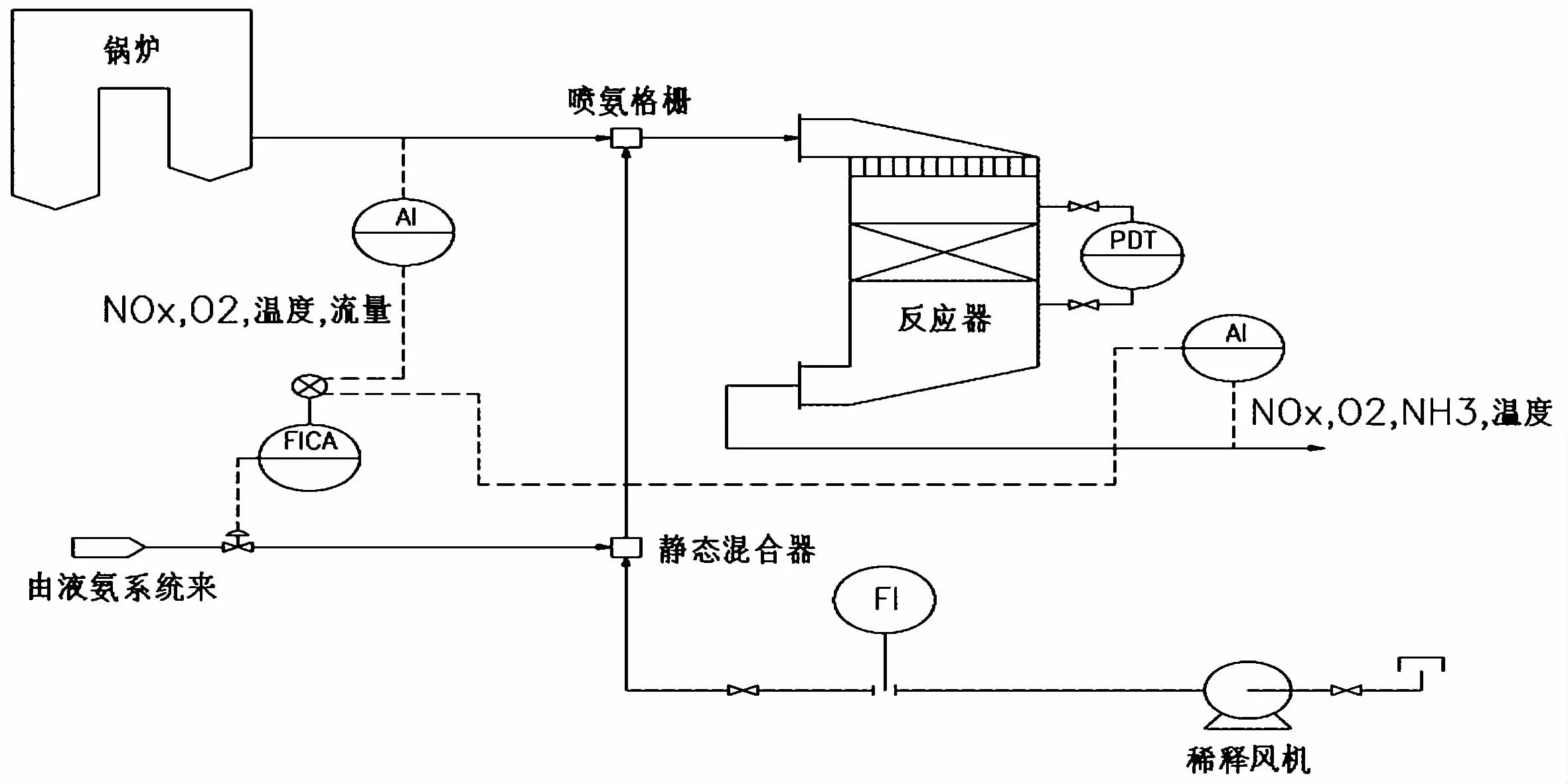

工程為新建機組,脫硝裝置與鍋爐同步建設,SCR反應器直接布置在省煤器之后空預器之前的煙道上,脫硝系統按雙煙道、雙SCR反應器形式設計,單側煙道反應器截面尺寸均按鍋爐50%BMCR工況下煙氣量設計,以保證滿足鍋爐各種負荷工況煙氣量的要求。SCR脫硝系統主要包括以下系統:煙道及SCR反應器系統、氨噴射系統、稀釋風系統、吹灰系統和氨站系統等。

SCR反應器為固定床、與煙氣平行通道、垂直向下布置的形式,并且SCR反應器入口設置氣流均布裝置、入口和出口段分別設置有導流板。除了已有的催化劑,在脫硝效率下降到要求值前,將安裝附加層催化劑,添加之后,可利用初始催化劑的活性,提高脫硝效率,延長催化劑的使用壽命。反應器支撐在底部鋼架上,包括外殼和內部催化劑支撐結構,能耐內壓、地震荷載、風載、催化劑荷載和熱應力。反應器外殼有保溫,能支撐整個荷重,并且是密閉的。內部催化劑支撐結構直接支撐催化劑。反應器外殼用鋼板制作,外用梁進行結構加強和支撐。在催化劑底部裝有密封裝置,以防未處理的煙氣泄漏。SCR脫硝裝置能夠在入口煙氣粉塵和NOx濃度為最小值和最大值之間任何點運行。

每臺鍋爐設置有1套氨稀釋系統,2套氨噴射系統,保證最大氨濃度小于5%,并使氨氣和煙氣混合均勻。系統的容量及配置滿足脫出煙氣中NOx最大值的要求,并留有適當的余量。從氨站送到脫硝區來的氨氣,在混合器中與稀釋風機送出來的空氣均勻混合后,變成含氨濃度小于5%的氨氣混合氣體,在通過噴射系統噴入SCR反應器入口煙道,與煙氣在進入SCR反應器本體之前充分混合,使催化劑均勻發揮效用。 每臺爐設3臺50%容量的稀釋風機,2臺運行,1臺備用,設置有兩套空氣/氨氣混合器以及兩套噴射系統,其中噴射系統設置有手動流量調節閥,能根據煙氣不同的工況進行微調節,保證NH3/NOx沿煙道截面均勻分布,以達到更好的脫硝效果。

脫硝系統采用“聲波吹灰”吹灰模式,每臺反應器安裝1套聲波吹灰系統,每一層催化劑都設置聲波吹灰器。吹灰器的數量和布置能將反應器及催化劑中的積灰吹掃干凈,避免因死角而造成催化劑失效導致脫硝效率的下降。

工程采用液氨來制備還原劑。氨站系統包括液氨卸料壓縮機、儲氨罐、液氨蒸發槽、氨氣緩沖槽、稀釋風機、混合器、氨氣稀釋槽、廢水泵、廢水池等。液氨的供應由液氨槽車運送,利用液氨卸料壓縮機將液氨由槽車輸入儲氨罐內,儲槽中的液氨輸送到液氨蒸發槽內蒸發為氨氣,經氨氣緩沖槽來控制一定的壓力及其流量,然后與稀釋空氣在混合器中混合均勻,再送達脫硝系統。氨氣系統緊急排放的氨氣則排入氨氣稀釋槽中,經水的吸收排入廢水池,再經由廢水泵送至廢水處理廠處理。液氨儲存及供應系統保持系統的嚴密性防止氨氣的泄漏和氨氣與空氣的混合造成爆炸是最關鍵的安全問題。基于此方面的考慮,系統的卸料壓縮機、儲氨罐、氨氣蒸發槽、氨氣緩沖槽等都備有氮氣吹掃管線。在液氨卸料之前通過氮氣吹掃管線對以上設備分別要進行嚴格的系統嚴密性檢查和氮氣吹掃,防止氨氣泄漏和系統中殘余的空氣混合造成危險。

為滿足脫硝系統的安全可靠運行,在脫硝系統設置有彩色數字工業電視,作為脫硝系統的輔助監視系統,對脫硝系統中的一些重要的主輔設備實現全面監視。設置監視點:液氨儲存蒸發區域、液氨卸車區域、還原劑制備車間控制室等區域。

SCR脫硝系統工藝流程見圖1。SCR脫硝系統主要優點有:脫硝效率高,無二次污染,運行維護費用小,被認為是最好的煙氣脫硝技術。不足之處:建設投資費用大,存在少量NH3的泄漏。

圖1 SCR脫硝系統工藝流程

2 SCR脫硝控制系統

目前電廠脫硝系統的控制大多直接納入機組DCS系統,脫硝控制系統采用獨立的冗余DPU。脫硝系統功能包括數據采集及處理系統(DAS)、順序控制系統(SCS)、模擬量控制系統(MCS)。脫硝系統在集中控制室實現集中監控,由機組DCS的操作員站完成對其工藝系統的程序啟/停、正常運行的監視和調整以及異常與事故工況的處理和故障診斷參數和設備的監控。

2.1 主要監控測點

SCR系統噴氨流量;SCR系統進口煙氣流量;SCR系統出口煙氣NOx;SCR系統進、出口溫度;SCR系統進、出口煙氣O2;SCR系統進口煙氣NOx;SCR系統出口煙氣NH3;SCR系統進、出口煙氣差壓;氨罐壓力、溫度、液位;液氨蒸發器溫度;稀釋風機控制;閥門位置顯示和控制。

2.2 控制原理

SCR煙氣脫硝控制系統利用固定的NH3/NOx摩爾比來提供所需要的氨氣流量,進口NOx濃度和煙氣流量和乘積產生NOx流量信號,此信號乘以所需NH3/NOx摩爾比就是基本氨氣流量信號,摩爾比的決定是在現場測試操作期間來決定并記錄在氨氣流控制系統的程序上。氨噴射流量

式中:GNH3為氨噴射流量,m3/h;GF為鍋爐煙氣流量(干基:m3/h);GNOx為進口 NOx濃度 (實際氧量基準下 ppmvd);MX為摩爾比。

SCR脫硝控制系統根據計算出的氨氣流需求信號去定位氨氣流控制閥,實現對脫硝的自動控制。通過在不同負荷下的對氨氣流的調整,找到最佳的噴氨量。氨氣流量可依溫度和壓力修正系數進行修正。脫硝裝置后的煙道中設有測量氨逃逸的計量計,當氨逃逸率大于保護值或氨氣因為某些連鎖失效造成噴霧動作跳閘,屆時氨氣流控制閥關斷。

2.3 主要控制系統

2.3.1 氨供應控制系統

通過SCR系統進、出口煙道上設置NOx/O2取樣分析儀、入口溫度、反應器出入口壓差、入口煙氣含氧量以及SCR系統出口煙道上設置NH3逃逸取樣分析儀,信號全部進入機組DCS進行監控并計算排放量。氨供應控制系統根據煙氣側所獲得的NOx信號計算所需氨氣的流量。控制器利用氨氣流量控制所需氨氣,使摩爾比維持固定。氨的供應控制系統對氨流量用溫度和壓力因子進行修正。進口NOx信號送入控制器,根據程序計算氨流量。用氨流量控制閥控制氨流量,從而控制器能保持出口NOx的濃度值。氨氣供應管道上設有緊急切斷閥,在煙氣溫度低于286℃或者氨氣稀釋比例高于14%時連鎖切斷氨氣供應。

2.3.2 稀釋風控制系統

由稀釋風機提供空氣流。氨氣和空氣流設計稀釋比最大為5%。稀釋空氣由稀釋風機出口管路引出。稀釋風機提供到混合器中的稀釋空氣流量可用手動擋板進行控制,一旦設定好空氣流量,將不再隨鍋爐負荷進行調節。根據氨氣占整個混合氣體的比例約5%,計算稀釋空氣的流量。在低負荷或低NOx值時,氨氣濃度將低于5%。將空氣流量信號與氨流量信號相比得出稀釋比例,以控制在爆炸極限范圍內。在混合器上游的氨氣管道上設有止回閥,防止倒流。

2.3.3 氨氣—空氣混合氣體控制系統

氨氣與稀釋空氣在混合器中混合,然后混合氣體進入分配總管,接著進入各噴氨支管。每個支管上都有手動節流閥和流量孔板,以保證混合氣體能均勻地噴入到煙氣中。

2.3.4 吹灰控制系統

吹灰系統采用PLC控制,以通訊方式接入機組DCS系統,重要的信號采用硬接線方式,在運行過程中,適時吹灰,防止灰在催化劑內沉積,避免發生堵灰情況。

2.3.5 氨站控制系統

氨站系統為脫硝系統的公用輔助部分,由于氨站的地理位置距離主廠房較遠,氨站就地設有遠程控制站及就地上位機(用于調試、檢修),遠程控制站留有與兩臺機組公用DCS的冗余以太網通訊接口。氨站控制系統監控內容包括還原劑存儲、制備、供應系統等。通過自動或手動的控制方式使氨的供應量能滿足鍋爐不同負荷的要求。另外,氨氣屬于易爆危險品,因此使用氨氣泄漏檢測器檢測氨氣的泄漏,并顯示大氣中氨的濃度。當檢測器測得大氣中氨濃度過高時,在機組控制室會發出警報,操作人員采取必要的措施,以防止氨氣泄漏的異常情況發生。

2.3.6 SCR煙氣旁路控制系統

工程建設中擬不設置SCR煙氣旁路,設置SCR煙氣旁路的優點:如發生嚴重堵塞催化劑的情況,煙氣可沿旁路運行,避免鍋爐停爐事故,減少運行成本;設置煙氣旁路可有效保護催化劑,延長催化劑壽命,減少運行成本。在鍋爐啟動過程中,機組負荷和煙氣溫度都沒有穩定的情況下,當機組負荷和煙氣溫度穩定后,打開脫硝擋板門并逐漸關閉旁路擋板門,保證催化溫升不超過溫升極限。不設置SCR煙氣旁路的優點:脫硝設備投運率高;項目初期投資費用減少。如不設置SCR煙氣旁路,就要對一些特殊情況采取相應的對策,例如避免鍋爐啟動和低負荷運行時煙氣結露、催化劑燒結、啟動時油的沾污等相應措施,以延長催化劑的使用壽命,防止催化劑的快速失活或者催化劑嚴重堵塞等惡性事故的發生,確保脫硝設備安全、經濟和穩定運行。

3 結語

隨著SCR脫硝技術的發展,燃煤電廠的煙氣處理工藝中越來越多采用SCR脫硝技術,SCR脫硝方法脫硝效率高,NOx的脫除率可達到80%~90%且運行穩定,在歐洲、日本已有相當多的成功應用經驗,美國政府也將SCR技術作為主要的電廠控制NOx技術,SCR方法已成為目前國內外燃煤電廠脫硝比較成熟的主流技術。