1650mm鋁箔分卷機卷取機張力控制系統

王睿龍

(廈門廈順鋁箔有限公司,福建 廈門 361027)

1 引言

鋁箔分卷機,是用于將鋁箔軋機軋制后的雙合鋁箔卷料按用戶要求進行分卷,并剪切成不同寬度規格鋁箔成品的專用設備。鋁箔分卷機卷取張力環不穩定或者張力梯度不穩定,就會使剪切產品出現“錯層”、“松卷”和端面出現“燕窩”等現象,從而造成大量廢品。鋁箔分卷機的卷取機張力控制系統對鋁箔的質量和成品率有重要的影響,本文從理論上針對分卷機的卷取間接張力控制系統和慣性力矩補償的計算方法進行推導,并對影響鋁箔分卷機卷取張力的因素進行了詳細分析。就提高鋁箔卷取機張力控制精度,提出了一些解決方案。

2 鋁箔分卷機設備主要工藝技術參數

高速鋁箔分卷機的主要技術參數以及設備主要性能指標如下。

(1)來料規格:1×××、3×××、5×××、8×××系列鋁及鋁合金;

(2)厚度:單張 0.04~0.05mm,雙張 2×(0.006~0.03)mm;

(3)寬度:800~1550mm;

(4)開卷鋼套筒尺寸:φ485/φ555×1850mm;

(5)開卷機最大卷材外徑:1900mm;

(6)成品厚度:單張 0.04~0.05mm,雙張 0.006~0.03mm;

(7)分切的最大寬度:1530mm,最小寬度:200mm;

(8)分切條數:最多6條;

(9)使用φ75mm卷取套筒時,成品卷直徑最大為φ700mm,機列最大工作速度為800m/min,使用φ150mm卷取套筒時,成品卷直徑最大為φ800mm,機列最大工作速度為1200m/min;

(10)張力控制精度:穩速時±2%,加減速時±5%。

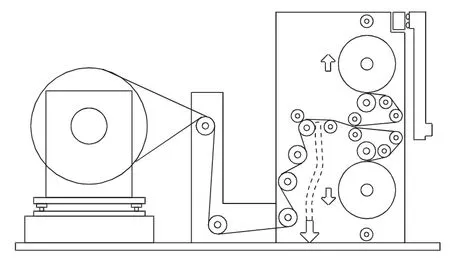

3 機組設備組成

如圖1所示為鋁箔分卷機的設備結構示意簡圖,這臺高速鋁箔分卷機主要由上料系統、主體分切系統、卸料系統、拔軸系統、氣液系統和電控系統組成。上料系統由上料小車、軌道、檢測開關組成,上料小車行走由交流變頻電機驅動;主體分切系統主要由開卷機、刀軸導輥群、上下卷取機構組成。開卷機在機列中完成帶材的開卷和對中,由一臺直流電機驅動。刀軸導輥群由9根導輥組成,由一臺直流電機通過齒形皮帶同步驅動,完成鋁箔導向,分卷和剪切。卷取機分上卷取機和下卷取機,分別完成雙合鋁箔的收卷,各由一臺直流電機驅動。

圖1 鋁箔分卷機的設備結構示意簡圖

分卷機液壓、氣動系統由一套氣動閥站和液壓閥站組成,該系統的主要作用是控制卷取機壓平輥和支承輥的打開、壓靠和運行。壓平輥和支承輥的控制對帶材的卷取非常重要,帶材卷取時,壓平輥和支承輥工作在運行狀態,并通過調整壓平輥油缸的有桿腔和無桿腔的壓力均衡,以調整壓平輥作用到卷取機卷材上的壓力,保證卷材質量。

4 基礎自動化選型與配置

生產人員利用上料系統按照手動方式將鋁箔軋機軋制后的雙合鋁箔料卷送到分卷機的開卷機上,用其雙錐頭夾緊來料的套筒,然后根據工藝卡片的技術要求設定剪切寬度,經過分卷系統的刀盤剪切成不同寬度的成品箔,分別由上下卷取機卷取成卷,再由主體分切系統中的上下卸料臂將卷取機上的成品箔卷送出分卷系統,此后利用卸料系統按照自動方式將成品箔卷從分卷系統中的卸料臂上取走,再將空卷軸分卷系統的卷取機上,并將成品箔卷送到儲料臺,最后通過氣動拔軸系統將卷軸從成品鋁箔卷中拔出,從而完成全部操作。

5 機列電氣控制系統

機列的控制系統主要由輔助操作控制系統和6RA70直流傳動裝置組成,它們通過PROFIBUS DP總線電纜和CBP總線適配器模塊相連組成PROFIBUS-DP網絡,完成PLC和傳動裝置間控制數據和狀態數據的相互傳遞。

由于1650mm分卷機控制點較為分散,需要傳遞的數據比較多,因而有必要采用現場總線。本系統采用 S7-400 PLC系列產品,CPU為帶有PROFIBUS-DP接口的CPU414-2DP,它提供現場總線PROFIBUS-DP將采集到的各個子站IM153的現場信號、交直流傳動裝置的控制和狀態信號直接傳送到CPU,減少了現場連線以及干擾源,從而降低了工作成本和調試、維護的工作量,增強了系統的可靠性。PROFIBUS總線以其國際化開放方式不依賴設備生產商的現場總線標準,廣泛應用于制造業自動化、流程工業自動化以及其他自動化領域,目前占據整個工業現場網絡市場份額的30%以上。該總線由 PROFIBUS-DP、PROFIBUSPA及PROFIBUS-FMS三種兼容方式組成。其中,PROFIBUS-DP是一種高速低成本總線標準(最高傳輸速率12M)。

6 卷取張力控制系統分析

6.1 概述

由于分卷機剪切的材料極薄,而且剪切速度非常高,因此對速度和張力控制精度提出了很高的要求,恒速度控制精度為0.5%,恒張力控制精度為2%,并可根據卷取卷徑的變化進行梯度張力控制。機列速度由開卷機控制,張力在開卷機和卷取機之間形成。機列速度信號由操作臺上觸摸屏設定,開卷機初始卷徑由超聲波傳感器測量,卷取機卷徑經過PLC計算得出。位于開卷機和卷取機之間的刀軸輥采用具有空載電流限幅的速度控制,以減小導輥對鋁箔速度和張力的影響。

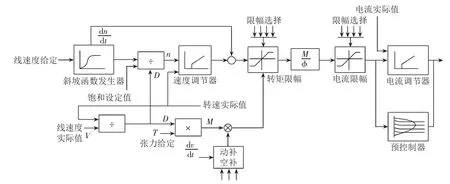

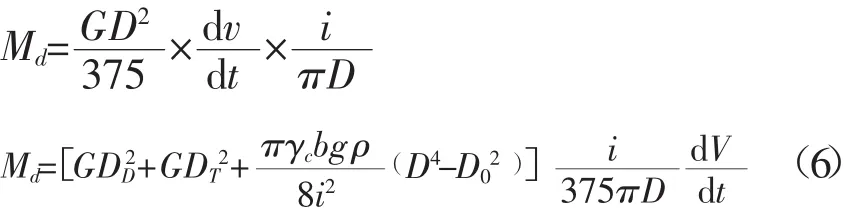

6.2 卷取機間接張力控制原理

本系統中卷取機電機采用間接控制張力的方法,所謂間接張力控制,就是只給張力設定值,不用檢測器采集張力的實際值,對張力不形成閉環控制,而是通過對電動機電樞電流的控制來間接對張力進行控制。當系統產生擾動時,如摩擦、速度動態變化等因素對張力波動的消除,靠系統內部設置的各類補償環節來微調張力電流給定值。間接張力控制系統框圖如圖2所示。

圖2 卷取機間接張力控制系統框圖

6.3 間接張力控制方案

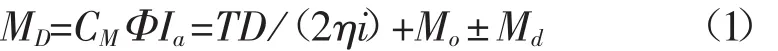

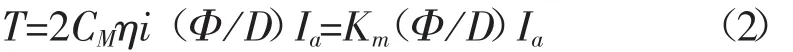

分卷機穩定運行時,電動機的電磁轉矩與負載轉矩相同,于是有:

式中:CM為電動機的結構常數;Φ為電動機的磁通,Wb;Ia為電動機的電樞電流,A;T為張力,N;i為機械減速比;η為機械效率;D為卷材卷徑,m;MD為電機輸出扭矩,N·m;Mo為空載摩擦轉矩,N·m;Md為加減速時所需的慣性轉矩,N·m。

當系統穩定運行時,Md=0,考慮摩擦空載轉矩較小,可以忽略不計,通過公式(1)計算出卷取張力為:

式中:Km=2CMηi,為一常數。

從式(2)可知,間接張力控制主要有以下兩種方法。

(1)復合張力調節法:通過調節電樞電壓保持電樞電流Ia不變,隨著箔卷卷徑變化調節電機的磁通Φ,使Φ/D不變,保持張力恒定。

(2)最大力矩法:保持Ia正比于D/Φ,即無論箔卷卷徑的大小,當電機的轉速低于額定轉速時,保持電機磁通Φ為額定值不變,電機電樞電流Ia隨箔卷卷徑變化而變化,保持Ia/D不變;當電機的轉速高于額定轉速時,保持Ia不變,Φ隨箔卷卷徑的變化而變化,保持Φ/D不變。這樣張力保持恒定。

第一種間接控制張力的優點是:隨著箔卷卷徑變化調節電機的磁通Φ,控制起來比較直觀。而它的缺點是:只要不在最大卷徑情況下,不論是高速還是低速,電動機都處在弱磁工作狀態,所以電動機轉矩得不到充分利用;由于Φ∝D,所以電動機的弱磁倍數也就等于卷徑變化的倍數,當卷徑倍數大時,要求電動機弱磁倍數也要大,于是使得電動機體積增大。這種控制方法要求按最高工作速度Vmax和最大張力Tmax的乘積來選擇電動機的功率,即 Pm= Vmax*Tmax,但是實際上此兩者并不是同時出現,而一般高速時,箔材薄,要求張力小,因此電動機的功率也不能得到充分利用。為了合理使用電動機的功率,可按最大力矩原則進行張力恒定的控制。

由于鋁箔分卷機箔卷卷徑變化范圍很大,卷取機卷徑變化范圍較大,多在7.5-10倍,而直流電機的調磁調速范圍一般都小于3倍,即使特殊訂貨,也不會超過5倍,因此復合張力控制法滿足不了要求,只能使用最大力矩法。

第二種間接控制張力的優點是:最大力矩法對電動機的弱磁倍數沒有嚴格要求,電動機的調磁范圍不決定于卷材卷徑的變化范圍,設計時容易選擇電動機。電動機在基速以下進行卷取時電機處于滿磁狀態,電磁轉矩大,動態電流小,可以合理利用電動機的功率。電動機在基速以上高速卷取時,可以充分利用電動機的調磁范圍。

6.4 梯度張力控制

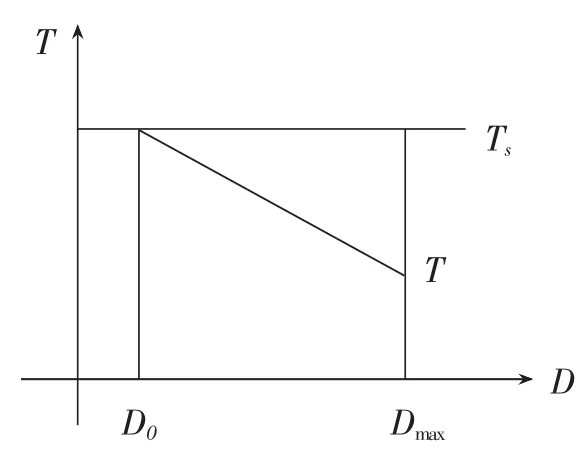

由上述分析可知,為了保證系統的平穩,防止產品斷帶,端面錯層等,要求設備恒張力卷取。但在實際生產中發現,采用恒張力卷取,隨著卷取卷材直徑的增大,會出現外緊內松現象,造成勒卷劃傷以及卷材端面出現“燕窩”等缺陷,因此在系統中設置梯度張力控制,即隨著卷取機卷材直徑的增大,使卷取張力呈線性下降。如圖3所示為卷取梯度張力示意圖。

圖3 卷取梯度張力示意圖

其控制模型如下:

式中:T 為梯度張力,N;Ts為恒張力基準,N;A為梯度比率 0-50%,無量綱數;D1,D2為卷取(1)、卷取(2)卷材直徑,m;Dmax為卷取卷材最大直徑,m;D0為卷取空套筒初始直徑,m。

6.5 卷取機的卷徑計算

鋁箔分卷機的線速度V是卷取機卷取過程中的一個重要變量,通常是讀取下卷取機卷軸的接觸面壓輥上脈沖編碼器輸出脈沖數并通過計算而獲得的。實際線速度測量精度與脈沖編碼器每轉輸出的脈沖數及采樣時間有關,在轉速恒定的條件下,脈沖編碼器每轉輸出的脈沖數越多、采樣時間越長,則線速度V的測量精度越高。卷取機的速度給定,張力電流的計算,分卷機升降速時的慣性力矩動態補償都和卷徑有著直接的關系,因此鋁箔分卷機卷取卷徑信號的準確與否將直接影響張力控制的穩定性和精確度。卷徑計算在整個卷取過程中是一個積分運算的過程。因此,在PLC程序中需要確定卷筒轉一圈的運算周期、卷徑變化率和卷取時間。在實際調試和運行中,如果卷取機卷軸的接觸面壓輥上脈沖編碼器信號波動較大,或在信號傳輸過程中有較強的干擾信號,會對卷徑的計算產生很大的影響,其結果是無法準確計算卷取卷徑,導致張力不穩定,出現卷取機松卷或斷帶現象,因此對于線路的設計和電纜的敷設要有一定的要求。

6.6 卷取機動態慣性力矩補償和空載摩擦力矩補償的數學模型

張力控制的穩定性和精度對于卷材質量影響很大。其卷取張力設定值取決于上位機給定的單位卷取張力、帶材寬度與厚度。在鋁箔線速度恒定條件下,隨著卷徑的變化使卷取機卷筒轉速隨卷徑變化,為了保證恒定的張力或梯度張力,必須根據卷筒連同帶材自身卷動慣量進行動態慣性力矩補償。

由于卷取機、電機和帶材均有運動慣性,電機加減速時將要消耗動態力矩,如不加以補償將使帶材張力發生波動,必須對電樞電流進行動態補償才可以克服加減速對帶材張力的影響。

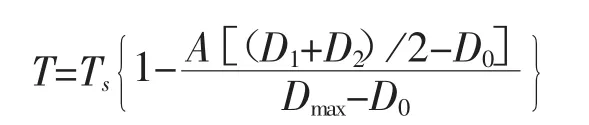

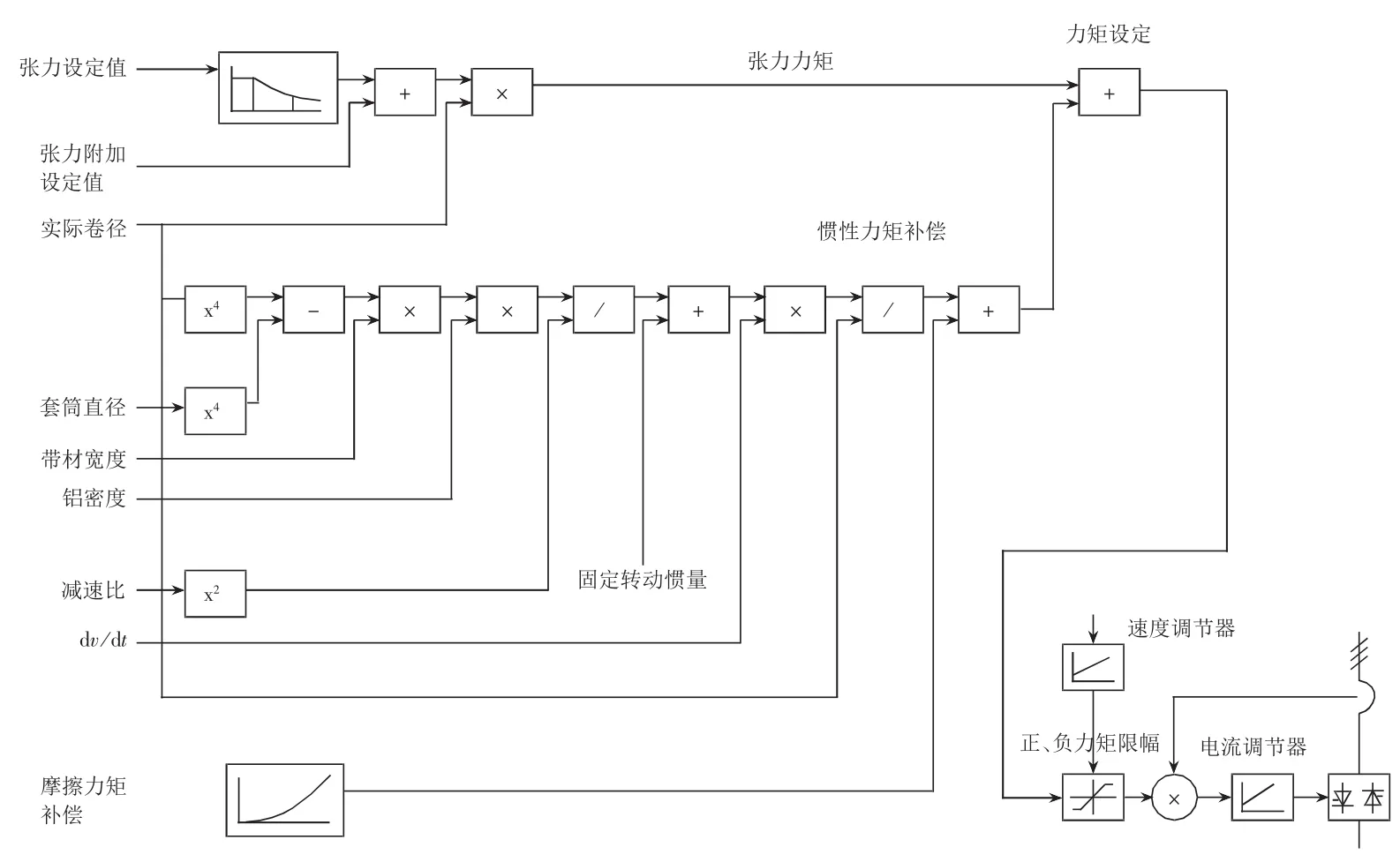

對于卷取機而言,需要的動態或慣性補償力矩為:

而帶材線速度與卷取機電機轉速的關系為:

通過公式(4)、(5)得到卷取機動態或慣性補償力矩為:

式中:V為實際線速度,m/min。

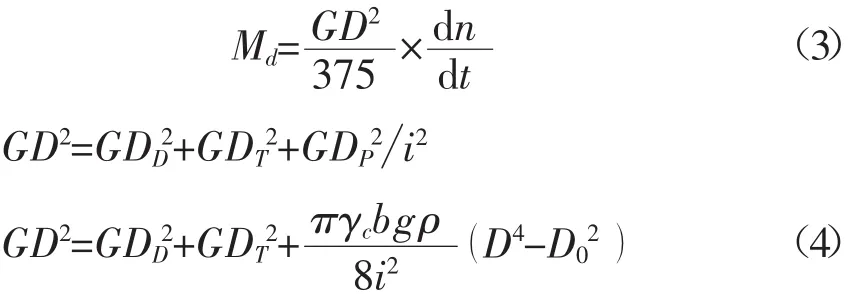

該公式就是間接張力控制時的慣性力矩補償數學模型。間接張力控制的卷取機力矩計算原理框圖如圖4所示。

圖4 卷取機力矩計算原理框圖

摩擦力矩補償主要用于修正驅動電動機到套筒之間的機械損耗,摩擦力矩補償量與電機轉速有關。摩擦力矩補償值太高,將會造成“松卷”現象,一般補償量為電動機額定轉矩的2%以下。摩擦力矩補償一般通過實驗的方法得到。摩擦轉矩補償大都作用于電流調節器,它是在電流給定基礎上附加一個空載電流分量來實現的。但實際的空載電流是隨電動機轉速n的變化而變化的,需要實際測量。一般情況下空載摩擦轉矩M0=f(n)是一條二次曲線,調試時常用函數發生器來模擬,以三段或四段折線近似代替M0=f(n)曲線。

7 軟硬件實施條件

本項目系統采用PLC作為基礎控制硬件,控制系統軟件特點是:在控制系統程序的編制中,根據各種任務特點合理劃分CPU資源。把張力控制、速度控制等對時間有苛刻要求的任務放在PLC里100ms中斷實現。將卷徑計算等變化較慢的任務安排在500ms里來實現。將一些邏輯連鎖控制開關量放在中斷級別最低的任務中實現。

8 結論

鋁箔分卷機卷取機的張力控制具有一定的代表性,其優劣直接影響產品質量。鋁箔分卷機的慣性力矩補償的精確性除了要求加速度的給定精度、卷徑計算精度等因素外,將主要取決于機械設備轉動慣量的精確性。所以,為保證張力控制精度,在現場調試時需要對機械設備轉動慣量和卷材轉動慣量進行實際精確測量。另外,鋁箔分卷機在更換壓平輥或支撐輥,更換中軸輥系軸承,上下卷取張力不同步,設備停機時間過長,必須定期做空載摩擦轉矩補償,從而保證卷取機的張力控制精度。

[1]1650mm鋁箔分卷機技術規格書.

[2]天津電氣傳動研究所.電氣傳動自動化技術手冊(第2版)[M].北京:機械工業出版社,2005.