掃描式微弧氧化技術的研究

呂鵬翔,狄士春

(哈爾濱工業大學機電工程學院,黑龍江哈爾濱150001)

1 微弧氧化技術國內外研究現狀

20世紀30年代初期,Gunterschulze和Betz[1]首次報道了在高電場下浸在液體里的金屬表面出現火花放電現象,火花對氧化膜具有破壞作用。后來研究發現,利用此現象也可制成氧化膜,并最初應用在鎂合金的防腐上[2]。從20世紀70年代開始,美國、德國和前蘇聯都開始研究該技術。美國伊利諾大學和德國卡爾馬克思工業大學的研究人員用直流或單相脈沖電源模式研究了Al、Ti等閥金屬火花放電沉積膜,并分別命名為陽極火花沉積[3-4]和火花放電陽極氧化[5-6]。俄羅斯無機化學研究所的研究人員在1977年獨立發表了一篇論文,開始了該技術的研究。他們采用交流電壓模式,使用的電壓比火花放電陽極氧化高,并稱之為微弧氧化[3-6]。德國學者Kurze利用火花放電在純鋁表面獲得含α-Al2O3的硬質膜層,使微弧氧化技術有了很大進展。進入20世紀90年代以來,美、德、俄、日等國都加快了這方面的研究和開發工作。從研究規模和水平上來看,俄羅斯占據一定優勢,一直處于世界領先地位,在機理研究上提出一套較完整的理論,目前已開始進行技術轉讓和設備輸出。其他如美、德等國在該項技術上的研究及應用也有較高的水平。各國的參與不僅擴大了該技術在國際上的影響,同時也促進了微弧氧化技術的工藝類型多樣化、處理對象種類的增多及應用領域的擴大。

我國從20世紀90年代開始關注此技術,在引進吸收俄羅斯技術的基礎上,目前已從醞釀與探索階段進入到深入研究與應用開發階段,某些研究成果已達到或接近國際先進水平。北京師范大學低能核物理研究所對鋁合金微弧氧化陶瓷層的制備過程、能量交換、膜的形貌結構及應用等都做了有益的探討[7-10]。哈爾濱環亞微弧技術有限公司已由試驗掌握階段轉向小批試生產,并已建成一條半自動化生產線[11]。哈爾濱工業大學材料科學與工程學院的研究人員用等離子增強電化學表面處理技術對鋁合金表面進行陶瓷化處理,對生成的陶瓷膜層進行研究,分析了其成膜過程和機理。燕山大學材料化工學院等還用低碳鋼表面熱浸鍍Al2Si合金后、進行微弧氧化的方法獲得復合膜層,該膜層具有耐熱、耐磨性,提高了鋼的耐蝕性,為鋼材及微弧氧化技術的應用開拓了廣闊的前景。

目前國內外對微弧氧化膜的化學成分及相結構從基體到膜表面的分布規律及電流密度、氧化時間、電壓、電解液組分等因素對陶瓷膜生長和性能的影響規律等都作了大量總結。總體來講,國外研究水平整體高于國內,但無論是國內還是國外現在都沒有進入大規模的工業應用階段,主要深入了解并掌握該技術,進一步擴大其應用領域,還需對微弧氧化的形成機理以及氧化膜的性能作進一步研究;并對實際生產應用中遇到的大面積工件加工、節能環保和適合生產成膜效率作進一步研究。隨著人們對微弧氧化技術的不斷深入研究以及該技術日益表現出來的卓越優點,微弧氧化技術在表面技術領域會備受重視,并在實際應用中得到更加廣泛的推廣和應用。

2 掃描式微弧氧化技術的原理和特點

2.1 掃描式微弧氧化技術原理

掃描式微弧氧化技術與傳統微弧氧化技術生成陶瓷膜的機理是相同的,都是把工件接在電源陽極上,使加在陰陽兩極上的電壓超出陽極氧化法拉第區后,利用陰陽兩極間的電解質溶液的導通而在工件上產生微弧等離子體放電,進而生成具有一定功能的陶瓷膜。傳統微弧氧化技術一般是將工件接在電源陽極上,使工件整體或局部浸沒在工作液中,盛裝工作液的槽體與陰極相接,使陰極面積遠遠大于工件表面積,從而在通電加工時能產生均勻的電場。而掃描式微弧氧化技術打破了傳統微弧氧化技術的加工布局方式。首先,將接于陽極的工件安裝在具有X-Y方向的兩軸導軌上;其次,將陰極轉化成直徑細小的掃描端,使陰極指向工件的待加工表面,并保持掃描端與陽極表面具有一定的放電間隙;再次,使工作液沿陰極循環流向工件表面;最后,使陰極在待加工工件表面掃描生成陶瓷膜。

2.2 掃描式微弧氧化技術特點

盡管掃描式微弧氧化技術與傳統微弧氧化技術生成陶瓷膜的機理是相同的,但在具體加工方式上的變化,使掃描式微弧氧化技術擁有十分突出的特點和優勢。由于陰極掃描端很小,使實時放電加工的面積很小,因而實時消耗的電功率也很小,這就使小功率微弧氧化電源設備加工大面積工件成為可能,為大面積工件的微弧氧化提出了一種解決方案。由于兩極之間的距離相對較小,使電場高度集中在很小的空間內,而電流相對較大,使掃描加工過程中電場的穿透能力很強,因此掃描加工的成膜效率特別高。借助于陰極的掃描,可對工件表面特定區域的工作部位或對特殊圖形的工作部位進行加工,而不需對非加工面進行嚴格的保護,同時又節約了能源。

3 實驗結果及討論

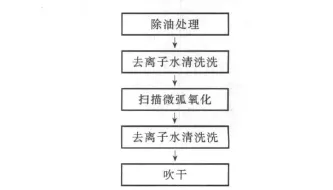

實驗采用 80 mm×80 mm×0.2 mm的方形LY12鋁合金薄板作為加工工件。首先對工件進行清潔處理,然后用去離子水清洗,具體工藝流程見圖1。

圖1 微弧氧化加工工藝流程

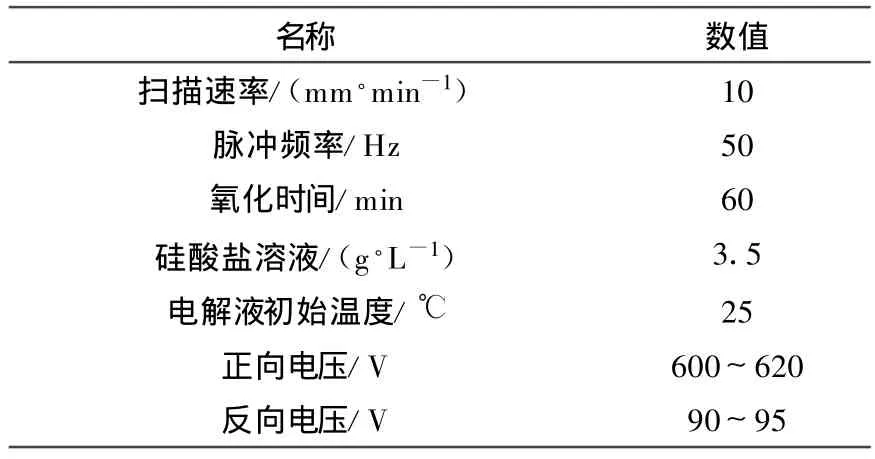

電解液采用硅酸鹽體系溶液,并利用潛水泵進行循環供應。電源采用雙極性微弧氧化脈沖電源,陰極采用不銹鋼材料制成的小電極。電解液從陰極流下,連續沖刷到被加工工件表面,形成穩定的液流柱,提供穩定放電環境。加工工藝參數見表1。

表1 掃描式微弧氧化工藝參數

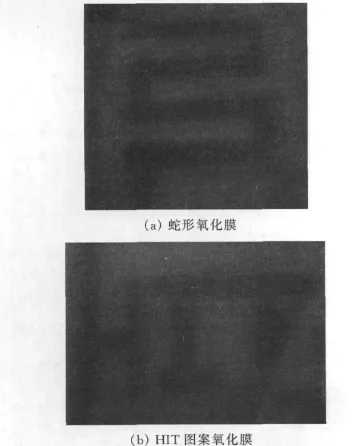

實驗開始時,并無明顯現象,直至電壓升到350 V左右時,工件表面開始有氣泡產生。當電壓提高到450 V左右時,鋁合金表面產生的絕緣膜被擊穿,并產生微電弧(電火花)放電,此時電流電壓的關系已突破傳統的法拉第區,達到弧光發電區,可看到表面上有很多白色的細小火花亮點此起彼伏,連續、交替、轉移放電。當電壓升高到500 V時,微電弧火花放電的亮點成為白色,更大更粗,且伴有連續的“咝咝”放電聲。此時,微電弧火花放電使鋁合金表面中熔融鋁原子與工作液中氧原子發生電、物理、化學反應結合而成Al2O3陶瓷層。隨著實驗的進行,火花逐漸向外擴散,被氧化表面的顏色越來越深,呈深棕色。通過觀察發現,當陰極相對被加工工件表面進行移動時,微弧放電區域由已加工區域移動到未加工的純鋁表面區域,火花明顯變強烈且更密集。究其原因,是因為已加工過的區域有陶瓷氧化膜產生,具有高絕緣性,使其抗電壓擊穿能力增強,因而使加工過程中放電產生火花的密集和激烈程度相對較弱。采用上述掃描式微弧氧化方法加工出的具有“蛇形”和“HIT”圖案的氧化薄膜見圖2。

圖2 掃描式微弧氧化生成膜

上述兩種薄膜均是經一次掃描微弧氧化加工完成的,經測量平均膜厚為10 μ m,掃描速度為 10 mm/min。上述掃描式微弧氧化加工陶瓷膜的過程中,電壓為620 V左右,電流為2 A,而現有微弧氧化技術加工時的電壓為540 V,電流為10~15 A。因此,掃描式微弧氧化技術在加工過程中消耗的功率相對較小。且掃描式微弧氧化生成陶瓷膜以10 mm/min的速度進行,在不重復掃描的情況下,生成陶瓷膜的厚度為10 μ m左右,所以,掃描式微弧氧化技術生成陶瓷膜的效率很高。原因是:加工過程中,陰極的橫截面積很小致使電流密度高,能量高度集中在陰極和被加工工件之間,加快了氧化膜的生成速度,因而氧化膜的生成效率很高。掃描式微弧氧化技術消耗的總功率相對較小,但把能量全部集中在小面積區域,從而提高了小面積內氧化膜的生成效率,因此,可實現以小功率電源掃描微弧氧化加工大面積的工件,解決現有微弧氧化加工大面積工件難的問題。

3.1 放電間隙對放電電壓的影響

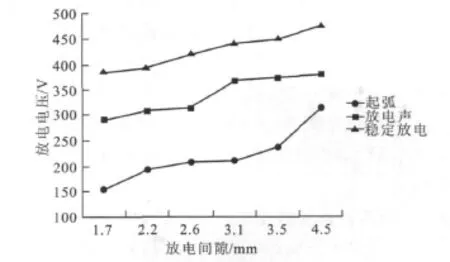

掃描式微弧氧化加工過程中,放電間隙對放電電壓的影響較大,圖3是不同的放電間隙與放電電壓之間的關系曲線。

圖3 放電間隙對放電電壓的影響

從圖3可看出,隨著電極高度的升高,起弧電壓、穩定工作電壓和出現放電聲時的電壓也升高。在掃描式微弧氧化中,放電參數之間的關系為:

式中:E為電場強度,V/m;U為電動勢,V;d為陰陽極之間的距離,m。

從式(1)可看出,當放電間隙變大時,場強變弱,能量減小,因而為了獲得足夠的能量,需提高放電電壓。

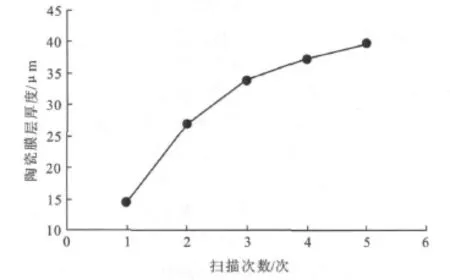

3.2 掃描次數對生成陶瓷膜厚度的影響

掃描次數對生成陶瓷膜厚度有直接的影響,圖4是當其他參數不變時,掃描次數與氧化陶瓷膜厚度的關系曲線。從圖4可看出,隨著掃描次數的增加,氧化陶瓷膜的厚度增加,但增加的幅度越來越小,到最后第4、第5遍掃描時,膜厚增加很小,只有4 μ m和 2 μ m。原因是隨著掃描加工的進行,氧化膜變厚;氧化膜具有高電阻特性,從而阻止陰陽極之間的放電,阻礙了放電擊穿,因此阻礙了氧化膜的生成。所以隨著掃描次數增加,膜層厚度增加的幅度越來越小。

圖4 掃描次數對陶瓷膜厚度的影響

此外,檢測發現掃描3次以上的氧化膜層出現了疏松層。刮掉疏松層后,則露出了致密層,說明短時間內加工出的膜層具有一定硬度,同時還具有防腐性能。而微弧氧化加工出的防腐膜硬度很低,且膜層薄。掃描式微弧氧化采用小電極作為陰極,能量高度集中在小電極與工件之間,因而電場強度大,電壓擊穿能力強,電流密度也大,導致生成α-Al2O3的氧化膜。而致密層的主要成分是α-Al2O3,具有一定硬度。

3.3 脈寬對陶瓷膜生成效率的影響

脈寬對陶瓷膜的生成效率有很大的影響。圖5是當其他參數不變時,不同脈寬對陶瓷膜生成效率的影響曲線。從圖5可知,在不同脈寬條件下,盡管加工時間相同,但生成陶瓷膜的厚度不同,脈寬越大,氧化陶瓷膜越厚,說明脈寬越大,成膜效率越高。

圖5 脈寬對陶瓷膜生成效率的影響

4 結論

本文對掃描式微弧氧化技術的可行性進行了研究,該方法能節約能源。放電間隙和成膜效率實驗也證明了掃描式微弧氧化技術具有高的成膜效率,使該技術能在具體生產中得到應用。利用該方法消耗功率小的優勢,可實現小功率電源設備對大面積工件的加工。

[1]Gunterschulze N,Betz H.Neue untersuchungen per die elektrolytische ventilwirkung[J].Z Physik,1932,78:196-210.

[2]Gunterschulze N,Betz H.Elektronenstromung in isolatoren bei extremen feldstarken[J].Z Physik,1934,91:70-96.

[3]Van T B,Brown S D,Wirtz G P.Mechanism of anode spark deposit ion[J].Am Ceram Soc Bull,1977,56(6):563-566.

[4]Wirtz G P,Brown S D,Kriven W M.Ceramics coatings by anodic spark deposit ion[J].Mater M anuf Process,1991,6(1):87-115.

[5]Krysmann W,Kurze P,Dittrich H G.Process characterristics and parameters of oxidation by spark discharge(ANOF)[J].Crystal Research and Technology,1984,19(7):973-979.

[6]Kurze P,Krysmann W,Schreckenbach J,et al.Colored ANOF layers on aluminum[J].Crystal Research and Technology,1987,22(1):53-58.

[7]薛文斌,鄧志威,來永春,等.鋁合金微弧氧化陶瓷膜的形成過程及其特性[J].電鍍與精飾,1996(4):3-6.

[8]薛文斌,鄧志威,來永春,等.鋁合金微弧氧化過程中能量轉化的實驗研究[J].表面技術,1997,26(3):21-23.

[9]薛文斌,鄧志威,來永春,等.鋁合金微弧氧化陶瓷膜的相分布及其形成[J].材料研究學報,1997,11(2):169-172.

[10]薛文斌,鄧志威,來永春,等.鎂合金微等離子體氧化膜的特性[J].材料科學與工藝,1997,5(2):89-172.

[11]左洪波,孔慶山,尚久琦,等.等離子體增強電化學表面陶瓷化技術[J].材料保護,1995,28(7):21-22.