受油器浮動瓦燒毀事故分析

李紅艷

(四川嘉陵江鳳儀航電開發有限公司,四川南充637000)

1 概述

四川嘉陵江金銀臺航電開發有限公司(金銀臺水電廠)是嘉陵江渠化流域開發的第四級水電站,位于閬中市河溪鎮境內,電站設計安裝三臺單機容量為40 MW的燈泡貫流式水輪發電機組,屬大流量徑流式水電站,設計額定水頭13 m,轉輪直徑6.3 m,水輪機型號為GZ(820)-WP-630,發電機型號為SFWG40-60/7050,額定轉速100 r/min。首臺機組于2005年4月28日并網發電,整套機組設備設計及制造單位為東方電機股份有限公司。

2 3號機組受油器浮動瓦燒瓦經過

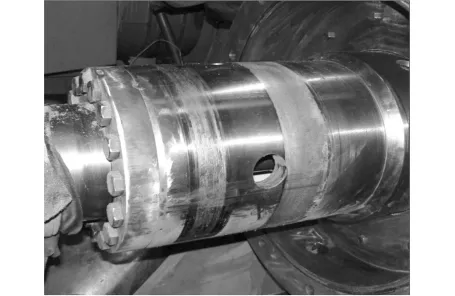

金銀臺水電廠3號機組在啟動試運行期間連續發生三次受油器浮動瓦燒瓦事故,具體現象是機組在啟動運行十幾分鐘后突然從受油器后端蓋處噴出大量的透平油,調速器油泵隨即啟動工作,壓力油罐油壓力明顯下降。停機后解體受油器各部件,發現轉軸后段及前段浮動瓦安裝位置燒傷嚴重,特別是B瓦位置,A、B兩浮動瓦燒傷嚴重,不能再使用(圖1)。

3 原因分析

圖1 燒瓦后的轉軸后段

前兩次燒瓦事故發生后,相關技術人員對燒瓦原因進行了分析,認為可能存在的原因有以下幾點:①受油器底座的加固槽鋼較薄,機組在運行過程中受油器整套組合體振動過大,浮動瓦與轉軸發生間斷碰撞而產生燒瓦。②設計根據已投運的機組存在竄油量較大的實際情況,在三步瓦上下游側的徑向方向設計了一道高分子密封耐磨擋圈,以減少在調速器操作輪葉過程中高壓油的竄流量,分析認為:正是由于該密封圈磨損后產生的密封顆粒加劇了浮動瓦與軸的摩擦力從而發生燒瓦。③浮動瓦與轉軸的設計間隙值為0.08 mm,分析認為該設計間隙值偏小,不能滿足設計要求轉軸擺度應控制在0.08 mm內的安全運行,建議將該間隙值增大到0.15 mm。④浮動瓦的端面設計間隙為0.2~0.3 mm,分析認為其也偏小,不能滿足浮動瓦在運行中的自由活動量,建議將其增加到0.4~0.5 mm。⑤油質不干凈,建議將透平油倒回油庫進行過濾并拿到有資質的單位進行化驗。⑥垂直支撐緊固螺栓可能發生松動,造成受油器整套組合體在運行時振動加大而引起燒瓦,建議檢查垂直支撐緊固螺栓是否完好、緊固,同時檢查垂直支撐混凝土支墩是否有裂紋產生。前兩次燒瓦后,圍繞上述幾個問題做了大量的工作,但仍然發生了第三次燒瓦事故,說明引起燒瓦的真正原因并未找到。

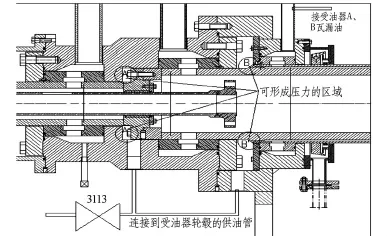

在第三次燒瓦后(也是最嚴重的一次),從圖1中可以看到:受油器燒瓦后的浮動瓦位置與實際安裝位置發生了明顯的位移。為什么會產生位移呢?是什么外力使其發生幾厘米的位移呢?文中曾提到,該廠家生產的同樣結構的受油器在其它水電廠運行中發現其漏油量較大,漏油箱油泵啟動頻繁。為減少漏油量,設計人員將三步瓦與轉軸的間隙值由原來的0.12~0.15 mm減至0.08 mm,并在各道瓦的上下游側徑向方向增加了一道高分子密封圈;為解決漏油箱油泵啟動頻繁問題,在金銀臺水電廠受油器安裝過程中,各方代表認為可以將A、B瓦(高壓腔)的漏油(竄油)直接引入到輪轂加油管中,使其竄油量流入到調速器回油箱中;考慮到今后檢修方便,在排油管中增設了編號為3113的截止閥門(圖2)。各方針對受油器燒瓦后浮動瓦位置發生變化問題查閱了圖紙并進行了認真分析后認為:能使受油器體產生幾厘米的位移量應有一個比較大的外力產生;再結合連續三次燒瓦時機組都不是剛啟動就燒瓦的,均是運行了十多分鐘后才發生燒瓦事故的實際情況,說明這種外力是慢慢積累而成的。我們假設,如果編號為3113的閥門發生了堵塞現象,從高壓腔竄出來的油就不能及時排走,將在“可形成壓力的區域”處形成一定的壓力,該壓力可以推動軸往下游移動,也可能推動受油器體往上游移動。由于往下游推動受正推力軸承的限制位移量不可能達到幾厘米,依據作用力與反作用力的關系,所形成的壓力勢必推動受油器體移動,而受油器座是固定的,受油器體不可能平行移動,只能產生一種剛性變形移動,這種不平行的移動會產生一個傾斜角,當傾斜角達到一定值時將壓緊浮動瓦使其緊貼在轉軸上,從而發生燒瓦事故。針對各方的假設,施工單位解開了編號為3113的閥門進行檢查,發現其閥芯的確早已脫落。真正的燒瓦原因找到了!隨后進行了力的分析及問題的處理。

圖2 受油器漏油排油系統圖

4 “可形成壓力的區域”最大推力的計算

查閱圖紙得知轉軸前后段三步瓦安裝位置的轉軸直徑分別為φ190、φ305、φ340,計算上游側可形成壓力的區域A面積為SA=3.14(0.3052-0.192)/4=0.044 686 125(m2),計算下游側可形成壓力的區域B面積為SB=3.14(0.342-0.3052)/4=0.017 721 375(m2)。計算得出總面積為S=0.044 686 125+0.017 721 375=0.062 407 5(m2)。金銀臺公司調速器系統整定工作油壓為5.8~6.3 MPa,也就是說輪葉動作時的油壓理論上最大可達到6.3 MPa,計算其“可形成壓力的區域”可形成的最大推力為F=PS=6.3×106×0.062 407 5=0.393 167 092 5×106(N)。由計算可知,機組運行時,在“可形成壓力的區域”最大可產生40 t的力,而在我們實際的運行觀察中,輪葉動作時的壓力表顯示壓力在2.5 MPa左右,即使按2.5 MPa油壓力計算,“可形成壓力的區域”也將產生16 t的力,這也足以推動受油器體的變形移動,這就是受油器燒瓦后受油器體發生位移的真正原因。

5 事故處理

前兩次燒瓦后的事故處理均為施工人員在現場用麻繩加硯磨膏對受油器轉軸后段及前段進行硯磨處理,以使其達到一定的光潔度;對燒傷的浮動瓦進行更換,新的浮動瓦配合尺寸按硯磨后的轉軸的具體尺寸配車。

第三次燒瓦后,針對燒傷嚴重的轉軸前段和后段,經設計人員計算復核其強度,認為可以將轉軸返廠處理,車掉約0.2 mm厚度仍能保證其安全穩定運行。遂根據設計復核計算結果將轉軸前段和后段返廠處理,按照轉軸處理之后的實際尺寸重新配車浮動瓦,取消編號為3113的閥門,將A、B高壓腔竄油量直接排入受油器漏油箱中。經過處理后開機運行一切正常。在2007年的年度小修中,我們將浮動瓦的各配合間隙全部恢復到設計值,開機運行后也一切正常。

6 結語

造成受油器燒瓦的原因很多,只有真正找到引起其燒瓦的原因并進行處理,才能確保機組正常、平穩運行。金銀臺水電廠3號機組受油器第三次燒瓦事故經過處理后,至今已運行了四年多時間,中途也經過幾次年度小修檢查,受油器轉軸及工作浮動瓦一切正常。