懸浮區熔法生長鍺單晶

閆 萍,龐炳遠,索開南

(中國電子科技集團公司第四十六研究所,天津300220)

鍺晶體主要被用作紅外光學材料、制作γ射或X射線探測器及高效太陽能電池的襯底材料,由于這種材料的稀缺性且價格十分昂貴,其市場份額遠遠小于硅材料。目前鍺單晶一般都采用直拉(CZ)法或VGF法生長,由于在某些探測器應用領域,需要凈雜質含量達到1×1010個(分子數)/cm3的高純度鍺單晶,于是我們想到了硅單晶生長中的懸浮區熔工藝。

如果采用懸浮區熔法生長鍺單晶,由于晶體生長過程中與材料接觸的只有環境氣體,且可以利用雜質的分凝及蒸發對材料進行提純,因此有可能得到更高純度的鍺單晶材料。但由于鍺熔體的密度是硅的2倍以上,鍺熔體的散熱效率遠低于硅熔體,且鍺材料又具有遠低于硅材料的熔點及比熱容等,所有這些特點,使得用懸浮區熔法生長鍺單晶時,在懸浮狀態下保持一個穩定的熔區、使生長界面良好有序地結晶以及使熔化界面不致因熔體的下墜而形成難以熔化的腰帶等成為鍺單晶生長中要解決的關鍵問題。

1 實驗與結果

1.1 實驗條件

1.1.1 設備及儀器

鍺單晶生長設備:L4375-ZE型區熔爐;

鍺晶體中的位錯檢測:BH-2型金相顯微鏡。

1.1.2 主要原材料

鍺原料:直徑20 mm,長度為107 mm;

籽晶:正<100>晶向。

Ar氣:5 N

1.1.3 加熱線圈

硅單晶生長用加熱線圈:線圈的內徑27 mm,外徑90 mm,下表面角度為8°,上表面角度為6°。

鍺單晶生長專用線圈:內徑15 mm,外徑60 mm,上表面角度為 9°,下表面角度為0°。

1.2 實驗及結果

1.2.1 用硅單晶生長加熱線圈生長鍺單晶

我們首先采用硅單晶生長用的加熱線圈進行鍺單晶生長的試驗,該線圈的內徑較大,形成的電磁場能量密度較小,能量分布范圍較寬。試驗結果表明,采用該線圈加熱時,鍺棒頭部被熔化后,將立即形成一個較大的液滴,并在重力作用下下墜、脫落。當籽晶被升至線圈下方以承接熔化了的液滴時,籽晶也立即被加熱熔化掉,無法在懸浮狀態下保持一個穩定的熔區。

1.2.2 用專用線圈生長鍺單晶

為了獲得一個穩定的熔區,我們重新設計并加工制作了新的加熱線圈,專門用于鍺單晶的生長。該線圈將內徑由硅單晶生長時的27 mm減小到15 mm[1],使形成的能量分布更為集中,中心區域的能量得到加強,而熱場整體的縱向溫度梯度增大,即有利于形成小的熔區,提高熔區的穩定性,也有利于增強結晶的驅動力,使鍺晶體順利生長;鑒于生長的鍺單晶的直徑相對較小,把線圈的外徑由90 mm減小到了60 mm,以降低能量的損耗;線圈上表面的角度由6°調整至9°,以增強鍺棒熔化界面外沿的能量供給,消除毛刺。線圈下表面的角度由8°改為0°,減小鍺結晶界面外沿的能量供給,增大結晶界面的徑向溫度梯度,以加強結晶界面對熔體的支撐作用,減小熔區塌落的可能性。

采用該加熱線圈進行鍺晶體生長時,在引晶和放肩的過程中鍺棒熔化界面平滑,并形成了較小的液滴和較短的熔區,且未因熔體下墜產生難以熔化的腰帶。但當生長至等徑部分時,鍺熔化界面會產生無法熔化的毛刺。經分析認為是熱場能量過度集中,造成了鍺熔化界面外沿處的能量供給不足。

1.2.3 用改進后的線圈生長鍺單晶

為了增強鍺棒熔化界面外緣的能量供給,防止熔化界面因能量供給不足而長刺,需要適當增大熱場的能量分布范圍,相對減小熱場的軸向溫度梯度。為此,我們對鍺單晶生長專用加熱線圈進行了改進,將線圈內徑由15 mm擴大到了18 mm。試驗表明,內徑被擴大后的加熱線圈,更適合熔化直徑20 mm的鍺多晶原料,在區熔過程中未出現毛刺。即使在上軸加壓的情況下,也能夠保持熔區的穩定。采用該線圈,我們生長出了直徑22 mm的鍺單晶,并且鍺晶體直徑還有進一步增大的空間。

在鍺單晶生長的初始階段時,為了排除晶體中的位錯,待熔體與籽晶完全融接后,我們進行了拉細頸工藝的實驗,細頸直徑為2~3 mm,長度約50 mm。在細頸拉制完成后,需要逐漸提高加熱功率(加熱電壓)以增大熔區的直徑及長度,為接下來進行的放肩過程做準備。晶體放肩至直徑與上軸多晶棒直徑相等時,適當于上軸施加壓量以增大鍺晶體的直徑。

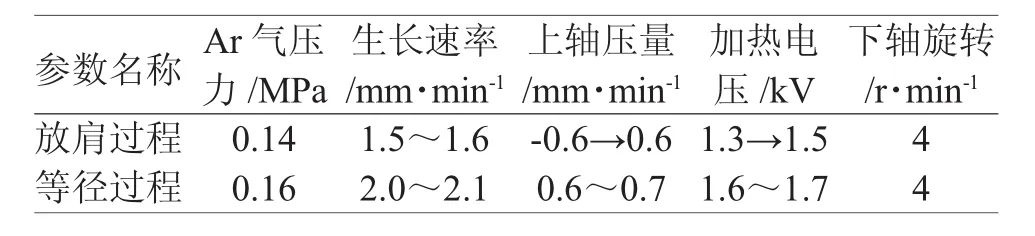

懸浮區熔法生長鍺單晶的主要工藝參數如表1所示。

表1 區熔法生長鍺單晶的主要工藝參數

為避免因上棒無法完全對正而造成的送料不均勻,單晶生長過程中上軸未加旋轉。

單晶生長的放肩過程進展順利,生長的鍺單晶4條晶棱非常清晰,單晶正常收尾。圖1為生長出的鍺單晶。

圖1 懸浮區熔法生長的鍺單晶

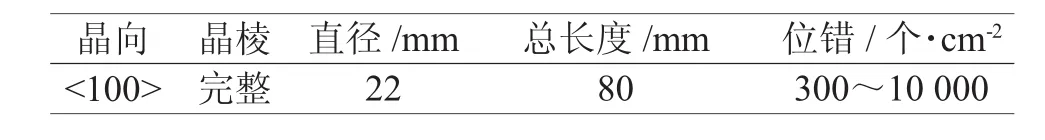

生長的鍺單晶的主要參數如表2所示。

表2 鍺單晶參數

進行位錯檢測的樣片從拉細頸結束后、單晶放肩至直徑約6~7 mm時切取(圖1中箭頭標注的位置),樣片厚度約3.5 mm。經檢測,樣片在靠近細頸一面的位錯密度為300個/cm2,但在相隔幾個毫米的樣片另一面,位錯密度達到了上萬個每平方厘米。

2 討 論

由于鍺的禁帶寬度為0.66 eV,硅的禁帶寬度為1.12 eV,禁帶寬度的不同使得兩種材料的本征電阻率具有極大的差異,在室溫下,本征電阻率分別為 47 Ω·cm 和 2.3×105Ω·cm;另外,鍺的熔點為938.25℃,遠低于硅材料1 410℃的熔點。這些差異使得我們在用懸浮區熔法生長鍺單晶的預熱階段,當預熱電壓達到1.2 kV時,鍺棒即與高頻電磁場感應而產生電流并發熱變紅,遠遠低于常規硅單晶懸浮區熔法生長工藝中所需要的3.5~4.0 kV加熱電壓值。

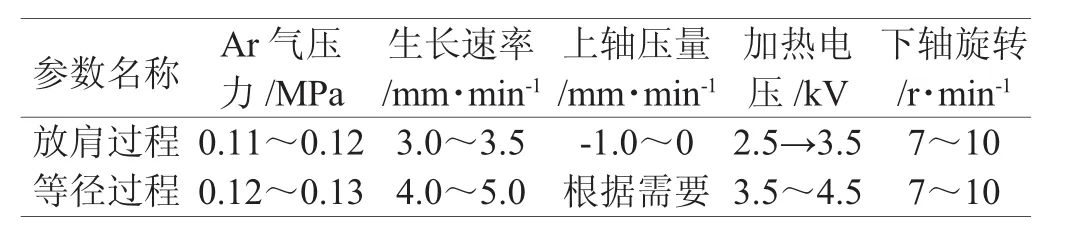

為了進行對比,在表3中列出了區熔法生長直徑30~50 mm硅單晶的主要工藝參數。

表3 區熔法生長直徑30~50 mm硅單晶的主要工藝參數

將表3與表1進行比較可以看出,與懸浮區熔法生長硅單晶相比,鍺單晶生長有以下幾方面的不同:

(1)由于鍺的導熱系數為60.2 J/m.sec.deg,硅為149 J/m.sec.deg,鍺的散熱效率遠遠低于硅的。為了提高散熱效率以增強結晶驅動力,同時也為了提高環境氣體對熔體的托浮力,提高熔區的穩定性,我們在鍺單晶生長時,在爐內充入了氣壓0.15 MPa的氬氣,而常規硅區熔工藝中所用氣體壓力一般為0.11~0.12 MPa;

(2)對于鍺晶體的生長,由于其熱導率遠遠小于硅的,因此結晶潛熱更加不易得到釋放,致便生長界面的結晶驅動力明顯不足、結晶困難,因此,鍺晶體生長速率(2.0 mm/min)明顯小于硅晶體生長速率(4.0 mm/min);另外,由于鍺的比熱為0.3 J/gK,硅的比熱為0.7 J/gK,與硅同等質量的鍺,每增加或降低一度所需要能量只有硅的二分之一不到,也就是說,與硅晶體生長相比,鍺晶體生長界面對溫度變化極其敏感,而總的能量需求相對也小得多,因此在實際操作中對加熱功率的調節要求做到及時、準確和細致。

(3)由于鍺材料的比重為5.323 g/cm3,是硅比重的2倍以上,不利于熔體的穩定。為減小旋轉離心力,提高熔區穩定性,區熔過程中的下軸轉速減小至4 r/min。

3 結 論

實驗表明,通過對區熔熱場進行適應性優化設計,采用懸浮區熔工藝,可生長出直徑大于20 mm的鍺單晶。

實驗及檢測結果表明,區熔鍺單晶生長的拉細頸的過程可以基本把位錯排除掉,但由于與硅材料相比,鍺材料具有熔點低、比熱容小且散熱慢等特點,因此鍺單晶生長界面對于溫度變化十分敏感,而用于硅單晶生長的加熱功率調節精度不能滿足需要,致使鍺單晶生長的放肩過程一開始即引入了大量的位錯。要生長出低位錯、甚至是無位錯的鍺單晶,需要進一步提高加熱功率的調節精度。

盡管在單晶生長過程中引入了大量的位錯,但<100>晶向鍺單晶的四條晶棱卻一直保持完整、清晰,這是和硅單晶生長所不同的方面。

[1]MichaelWünscher,Anke Lüdge,Helge Riemann.Crucible-free Pulling of Germamium Crystals[J].Journal of Crystal Growth.2011,318:1039-1042.