某鍋爐補(bǔ)給水一級反滲透壓差頻繁升高的原因分析

謝峰

(江蘇利港電力有限公司,江蘇 江陰 214444)

某電廠的采用全膜法[1]為工藝制取鍋爐補(bǔ)給水,該電廠的水源為長江水,水處理工藝流程為地表水→平流斜板沉淀池→超濾→一級反滲透→二級反滲透→電除鹽系統(tǒng),該系統(tǒng)運(yùn)行良好,出水水質(zhì)一直很穩(wěn)定。但一級反滲透系統(tǒng)卻發(fā)生一系列問題,進(jìn)入2010年以來,一級反滲透一段壓差頻繁升高,雖然嘗試了通過更換多家清洗劑、增加清洗溫度,延長清洗浸泡時間,提高清洗液pH的最高最低控制值等多種清洗方法,清洗效果較差。

1 一級反滲透壓差升高的原因分析

1.1 一級反滲透壓差升高情況

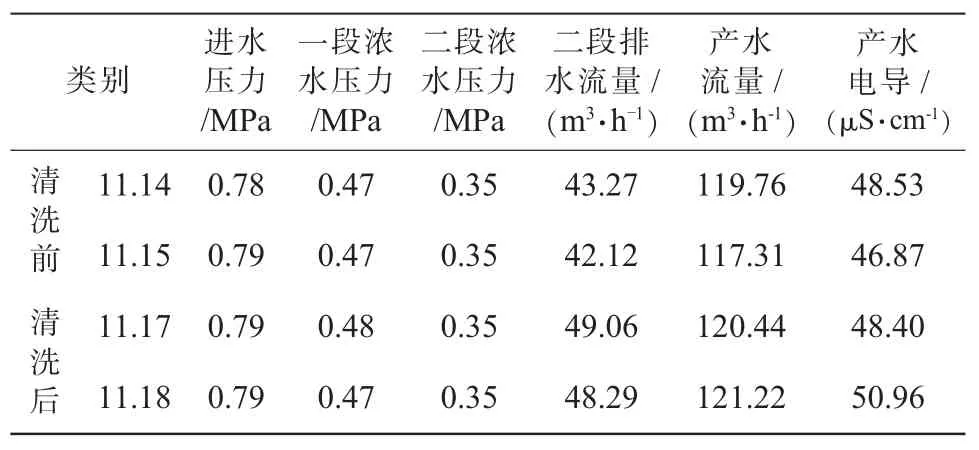

以該電廠32號一級反滲透為例,從2010年6月到2010年12月31日短短半年時間,總共進(jìn)行了6次清洗,更為嚴(yán)重的是每次清洗效果都不佳,一段壓差僅輕微下降,而且清洗后迅速反彈。2010年11月16日一級反滲透清洗前后運(yùn)行主要參數(shù)變化如表1所示。

表1 一級反滲透清洗前后運(yùn)行主要參數(shù)變化

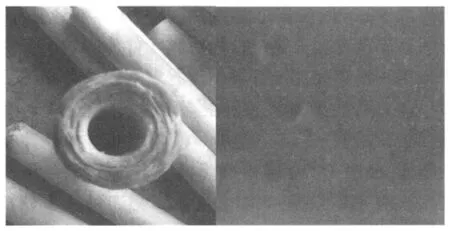

1.2 保安過濾器檢查情況

該電廠的保安過濾器的運(yùn)行周期也較短,季節(jié)不同,更換周期有所不同,一般在1~3個月之內(nèi)。在濾芯更換期間,安排對保安過濾器濾芯和連接部件進(jìn)行檢查。污染的保安過濾器濾芯表面多次檢查,且顏色不盡相同,主要為淺黃、暗黑色,表面手摸略有滑膩感覺,塑料接頭和保安過濾器內(nèi)壁從進(jìn)水處約1/3內(nèi)表面處有明顯滑膩的污染物,如圖1所示。燃燒后有明顯燒焦頭發(fā)的味道,且判斷主要污染物為微生物。

圖1 保安過濾器濾芯和器壁檢查

1.3 反滲透本體檢查情況

一級反滲透壓差升高主要原因?yàn)榻Y(jié)垢和污堵[2,3],該電廠的主要表現(xiàn)是一段壓差升高,而末段無任何結(jié)垢跡象,所以基本可以排除結(jié)垢的原因,針對可能造成反滲透污堵的原因進(jìn)行如下分析檢查。

(1)針對淤泥和黏土堵塞的檢查。查看運(yùn)行報表,4套超濾出水污染指數(shù)(SDI)都小于3(正常出水SDI平均小于2),發(fā)生過一次一個超濾系統(tǒng)出水SDI大的情況,檢查為超濾膜元件接頭壞,更換后恢復(fù)。通過設(shè)備異動在保安過濾器之前增加了SDI測點(diǎn),測量SDI為1.5左右。這個數(shù)據(jù)說明淤泥和黏土污堵不是反滲透一段壓差升高的主要原因。

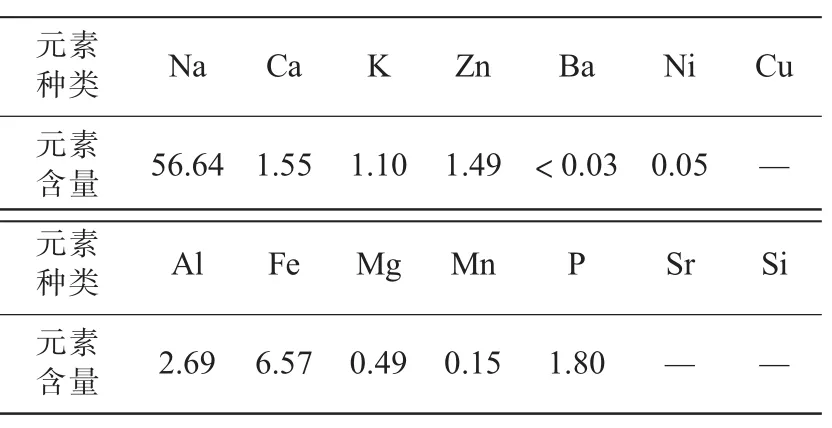

(2)膠體硅污堵。從保安過濾器進(jìn)口SDI的測量值和本廠進(jìn)水硅含量(只有4000~8000 μg/L)看膠體硅污染的可能性應(yīng)該比較小。用電感耦合等離子體發(fā)射光譜法ICP (Indμctively Coμpled Plasma Emission Spectroscopy)對膜面污染物體進(jìn)行分析,如表2所示。表明污染物中硅含量并不高,這進(jìn)一步說明膠體硅不是反滲透一段壓差升高的主要原因。

(3)金屬膠體污染。從表2可以看出膜面受到一定程度的鐵膠體污染,這和膜元件進(jìn)水曾被高鐵含量的水污染有關(guān),正常檢測一級反滲透的進(jìn)水鐵小于3 μg/L,遠(yuǎn)小于膜元件要求的進(jìn)水鐵的控制值。曾有報道[3]鋁鹽和阻垢劑不兼容會發(fā)生反應(yīng)生并沉積污染膜元件。ICP對膜元件污染物分析中鋁離子含量也很小。反滲透進(jìn)水檢測鋁離子含量一般只有2 μg/L左右。所以基本可以排除鋁離子與阻垢劑反應(yīng)造成污染的可能。

表2 膜表面污染ICP分析結(jié)果 %

(4)細(xì)小砂粒污染。該電廠反滲透預(yù)處理為超濾再加5 μm的保安過濾器,結(jié)合SDI的測量值,這種污染不會存在。通過檢修對膜元件的的端面和對一段第一根膜元件進(jìn)行解剖沒有發(fā)現(xiàn)砂粒存在。

(5)其他異物堵塞。在更換膜的過程中,對膜端面進(jìn)行檢查,發(fā)現(xiàn)一段第一根膜端面有黑色碎片的物質(zhì),如圖1所示。解剖更換下來的膜元件,肉眼觀察膜頁完整無損,如圖2所示。為了進(jìn)一步分析污染物的來源,對保安過濾器濾芯連接件進(jìn)行詳細(xì)檢查,沒有發(fā)現(xiàn)問題。由于沖洗保安過濾器較長時間沒有更換,檢查發(fā)現(xiàn)濾芯內(nèi)部顆粒物體比較多,對沖洗/清洗保安過濾器濾芯進(jìn)行更換。檢查沖洗管道,沒有發(fā)現(xiàn)襯塑脫落情況。黑色物質(zhì)可能為清洗水箱中的雜質(zhì)穿透沖洗保安過濾器濾芯帶入或?yàn)V芯接頭沒有壓緊泄漏帶入,更換了沖洗保安過濾器濾芯后再沒有發(fā)現(xiàn)類似黑色物質(zhì)。對黑色物質(zhì)清理后,一段壓差沒有明顯回升,這說明端蓋上黑色物質(zhì)的污堵并不是一級反滲透一段壓差升高的主要原因。

圖2 反滲透膜元件端面污染物檢查

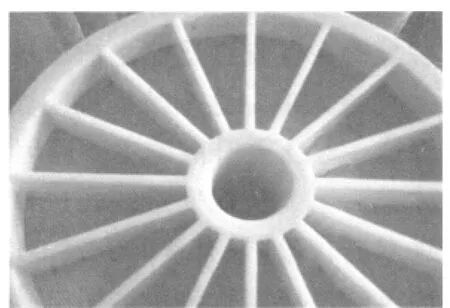

(6)微生物污堵。解剖一段第一根膜元件,膜面進(jìn)水端1/3處存在污染物,如圖3所示。污染物已經(jīng)布滿濃水網(wǎng)格,這是一段壓差增高的主要原因。污染物水分含量大,有黏性,燃燒后有明顯的燒焦羽毛的味道,初步判斷主要成分為微生物。

圖3 一段第一根膜元件有明顯的污染物

(7)超濾水箱檢查。發(fā)現(xiàn)水箱內(nèi)壁有明顯附著物,顏色為棕色至暗紅色,如圖4所示,有明顯微生物污染的跡象,該污染物附著在內(nèi)壁,很難去除。取污染物水樣分析,鐵和鋁含量不高,化學(xué)耗氧量(COD)含量不高。對超濾水箱進(jìn)行清理后,保安過濾器的更換周期明顯延長,更換周期從原來1個月左右增加到3個月左右更換1次濾芯。

圖4 超濾水箱內(nèi)壁的污染物照片

(8)有機(jī)物污染。取樣對反滲透進(jìn)水測量總有機(jī)碳(TOC)為2.13 mg/L,在膜元件進(jìn)水要求范圍內(nèi)[2],不需要對原水進(jìn)行專門處理。需要說明的是即使TOC在膜廠家要求的控制范圍內(nèi),有機(jī)物污染并不能排除。

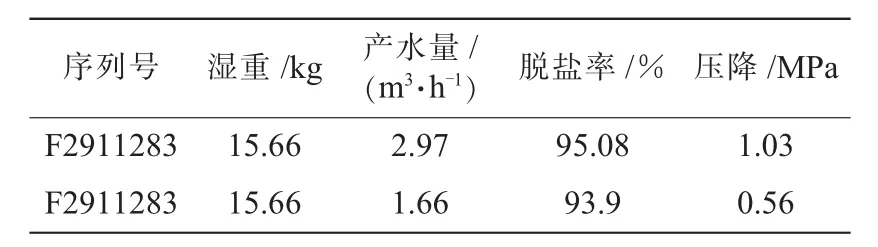

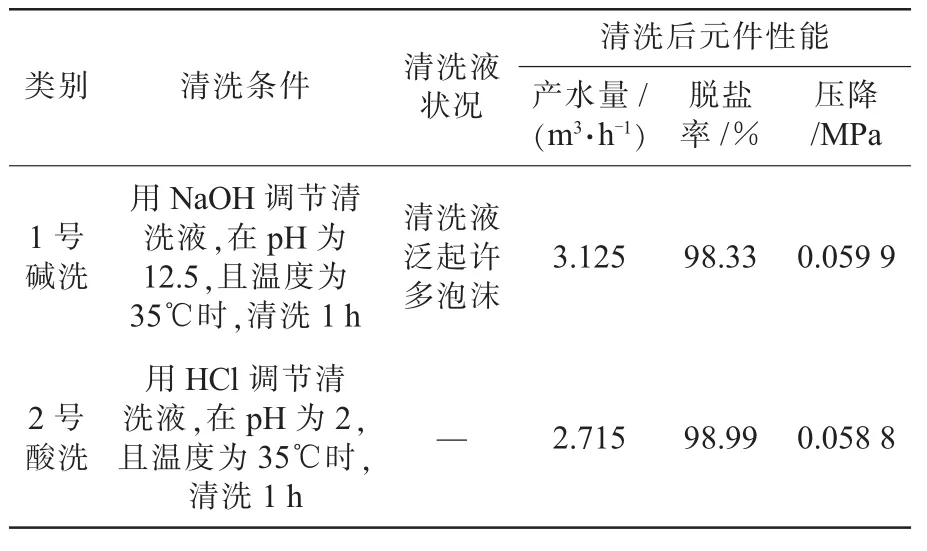

為了進(jìn)一步了解微生物污染原因,解剖一段第二根膜元件觀察,膜面干凈,無明顯污染物,把一段的第一根膜元件與末端元件更換位置或更換成新膜元件,一段壓差明顯下降。2010年2月把31號一級反滲透一段首位膜元件位置進(jìn)行更換,一段壓差從0.32 MPa下降到0.2 MPa,說明污堵主要發(fā)生在第一根膜元件。對一段第一只膜元件進(jìn)行性能測試,測試結(jié)果表明該膜元件產(chǎn)水量高,在標(biāo)準(zhǔn)化產(chǎn)水量情況下測試壓差,其壓降在0.5 MPa以上,遠(yuǎn)高于新膜元件大概0.1 MPa的壓降,如表3所示。對單只污染膜元件進(jìn)行清洗[4],清洗方法選用pH為12.5的NaOH堿洗,以及pH為2的HCl酸洗。具體試驗(yàn)數(shù)據(jù)和結(jié)果如表4所示。

清洗后,單只膜元件的產(chǎn)水量下降4.36%,脫鹽率上升0.38%,壓差基本不變。清洗試驗(yàn)數(shù)據(jù)表明,無論堿洗還是酸洗,對降低產(chǎn)水量和提高脫鹽率都沒有明顯效果。 用強(qiáng)酸對污染物進(jìn)行浸泡,該污染物不與強(qiáng)酸發(fā)生反應(yīng)。 用強(qiáng)堿對污染物進(jìn)行浸泡,發(fā)現(xiàn)隨時間增加,堿液中細(xì)微絮狀物質(zhì)有逐漸增多的趨勢。

表3 性能測試

表4 試驗(yàn)數(shù)據(jù)和結(jié)果

1.4 污染原因分析

綜上分析認(rèn)為該電廠膜元件主要受到微生物污染。該電廠一直沒有制定反滲透(RO)進(jìn)水加還原劑前的殺菌劑殘余量控制標(biāo)準(zhǔn),對于可能發(fā)生微生物/有機(jī)物污染的反滲透系統(tǒng)前,反滲透還原劑前余氯控制值最好控制在1.0 mg/L左右,最低不應(yīng)低于0.5 mg/L,該廠超濾后的超濾水箱因與大氣連通,容易發(fā)生微生物滋生,所以應(yīng)控制RO進(jìn)水加還原劑前的殺菌劑余氯量大于0.5 mg/L。

該電廠膜元件2008年查出一段膜元件存在氧化現(xiàn)象后,RO進(jìn)水余氯控制值控制降低,不能有效殺死殘存微生物,相關(guān)記錄表明,該電廠在從2008到2011年長達(dá)近3年的時間里,反滲透還原劑前余氯值一直控制0.05 mg/L左右。

由于該電廠的一級反滲透膜元件曾受到過氧化傷害,透水量增加(見表3、表4),在設(shè)計回收率的情況下運(yùn)行,一段第一根膜元件的透水量遠(yuǎn)遠(yuǎn)大于設(shè)計的透水量,回收率更大。甚至遠(yuǎn)遠(yuǎn)超過單只膜設(shè)計要求。同時整個反滲透的產(chǎn)水流速、濃水流速在各個膜元件上分配不均的情況趨于嚴(yán)重。前端元件流速高,后端元件流速低。

與新膜相比,前端元件污染幾率更大,后端元件的結(jié)垢幾率更大。這是污染主要集中在一段第一根膜元件的原因。有段時間,在膜壓差升高后沒有嚴(yán)格按照膜生產(chǎn)廠家要求的條件進(jìn)行清洗,而是在一段壓差升高到0.3 MPa左右才進(jìn)行清洗。這也是造成污染后清洗效果差的原因之一。

2 采取措施

針對微生物污染,采取如下措施:

(1)2011年1月對31號一級反滲透的一段膜元件進(jìn)行更換。更換后的膜元件在5月份因壓差由更換時的0.20 MPa上升到0.25 MPa后進(jìn)行清洗,清洗后壓差基本恢復(fù),清洗周期延長到3個多月。

(2)對進(jìn)口余氯控制過低的問題,準(zhǔn)備在超濾進(jìn)口用計量泵單獨(dú)增加殺菌劑劑量,把余氯控制在合格范圍內(nèi)。

(3)定期安排對超濾水箱檢查清理。水箱清理后,保安過濾器運(yùn)行周期從清洗前1個月左右延長到3個月左右。

(4)增加非氧化殺菌劑的頻率和用量。

采用以上措施后,該電廠反滲透膜的清洗周期有效延長到3個月左右。最近一年,進(jìn)口壓力和運(yùn)行壓差基本維持不變。

3 結(jié)束語

(1)該廠一級反滲透壓差升高原因主要是受到微生物污染。而微生物污染的主要原因是反滲透進(jìn)水加還原劑前殺菌劑余量控制過低。

(2)膜元件曾受到氧化使得一段第一根膜元件相比新膜更容易污堵,這使得清洗后壓差迅速反彈。對于受的氧化的反滲透系統(tǒng)應(yīng)通過降低出力,降低回收率,適當(dāng)增加濃水流量,適當(dāng)增加阻垢劑的方法來保證設(shè)備正常運(yùn)行。

(3)由于膜受到氧化傷害,表現(xiàn)出來的標(biāo)準(zhǔn)化進(jìn)水壓力并不上升,這給微生物污染的判斷增加了難度。

(4)反滲透系統(tǒng)壓差升高后,一定要嚴(yán)格按照膜生產(chǎn)廠家要求條件進(jìn)行清洗,否則長期的微生物/有機(jī)物污染,造成生物膜污染后一般不能通過清洗恢復(fù)。如反復(fù)清洗壓差無法恢復(fù)只能更換膜元件。

[1]謝 峰.利港電廠反滲透運(yùn)行中發(fā)生的問題及處理[J].電力科學(xué)與工程,2011,27(5):67-70.

[2]聶艷秋,曹海峰.反滲透制水的低溫影響及對策[J].水處理技術(shù),2004,30(6):182-184.

[3]阿默加德Z.反滲透-膜技術(shù)水化學(xué)[M].北京:化學(xué)工業(yè)出版社,1999.

[4]謝 峰.超濾在線清洗系統(tǒng)的設(shè)計與應(yīng)用[J].電力科學(xué)與工程,2011,27(7):76-78.