探析超高速磨削技術在機械制造領域中的應用

黎 剛

LI Gang

(柳州職業技術學院 柳州 545006)

0 引言

所謂高速磨削技術是指在機械制造領域內砂輪線的速度高于45m/s的磨削技術,而超高速磨削技術則是砂輪線的速度超過每秒150m/s的磨削技術,在實際的機械加工操作應用中,磨削速度通常低于45m/s,少數部分的加工采用高速磨削,實際生產中超高速磨削技術的應用率更低。

目前,西方發達國家在機械制造領域內對高速磨削技術的重視程度越來越高,已由研究向實用化方向轉變,而我國在超高速磨削技術上的應用仍處于初步階段,只有不斷加強研究和應用,才能促進我國機械制造領域加工效率的逐步提升。

1 超高速磨削技術的特點和優越性

1.1 高速磨削技術的應用原理

在機械制造加工中,超高速磨削的應用前提和基礎為各項技術參數固定不變,當砂輪的轉動速度不斷提高時,在固定時間段內的磨削區含有的磨削粒的數量不斷增多,從而讓磨粒在轉動時可以切出厚度不一的磨屑,超高速磨削技術還可以將被切下的磨屑變薄,因此每顆磨粒所承擔的磨削力就會逐漸遞減,而整體磨削力就會在這一過程中降低。

超高速磨削技術會使磨削的速度保持在高水平,減少每個磨屑的形成時間。需要明確的是與普通情況下產生的磨屑及短時間內加工出的磨屑在高應變率的形成上差別較大,超高速磨削技術產生的磨屑主要的表現為:磨削溝痕在塑性流動條件下產生的隆起高度減小、工件表層的變形層明顯變淺、表面的剩余應力及硬化程度降低、在形成磨屑時滑擦及耕犁有更近的距離等。由于應用超高速磨削產生的磨粒移動速度加快、應變率響應溫度延后、工件進給效率提高等原因,所以可以跨域磨削的易燒板塊,由此增加了磨削技術的參數應用范圍。

1.2 高速磨削技術優越性

1.2.1 極大程度提高磨削效率

應用超高速磨削技術,可以增加在單位時間里通過磨削區的磨粒的數量,如果每一磨粒磨除的平均磨屑厚度和一般情況下的磨削一致,那么就可以充分提高磨粒進給量,增加單位時間中磨屑的磨除體積,極大程度提高磨削效率,降低設備的使用數量。

1.2.2 降低磨削力,提高零件加工的精度

當磨粒進給量不變時,超高速磨削技術可以將磨屑厚度變得更薄,可以極大程度提高加工零件的精度,以沖擊成屑理論來看,若磨削的速度設在為180~220米/s的范圍時,磨削區的磨削狀態會瞬時從固態轉變為液態,這就是超高速磨削力快速降低的原因。

1.2.3 提高砂輪的耐用程度,延長使用的壽命

這一特性的成因在于每顆磨粒在超高速磨削過程中的負荷較小,從而增加了磨粒的工作時限,經過論證,若金屬切除概率條件相同,超高速磨削的砂輪使用時間會提高8.5倍,速度由80m/s增至200m/s。

1.2.4 增加零件的光潔度

能夠使磨削加工的工件表面的粗糙程度降低,獲得較為光潔的工件表面,因為排除其他的因素,磨削速度越快,工件表面就會越光潔,粗糙度越小。

1.2.5 提高工件的使用效能

這一技術還可以實現磨削硬脆材料,超高速技術的產生的磨屑厚度小,而磨屑厚度越小,待磨材料就會呈現出流動的狀態,因此,玻璃、陶瓷等硬脆材料可通過塑性變形的方式產生磨屑。另外,超高速磨削可以回避“熱溝”區的作用,降低工件表層燒傷的概率,還能制造出有殘余應力的工件表層,加強零件的抗疲勞性。

2 磨削技術的發展歷程及現狀探析

磨削加工制造技術歷史悠久,在世界各地都得到了廣泛應用,在20世紀之后,世界各主要發達國家開始研究使用超高速磨削技術來獲取加工的高效率,但是其弊端凸顯,當磨削運轉的速度過快時,會產生很高的加工溫度,以致加工工件的外層以及磨削砂輪燒傷,反過來限制了磨削加工效率的提高。

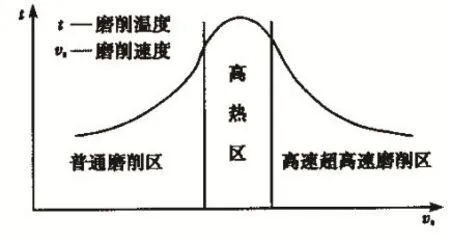

20世紀前期,德國的磨削專家Carl. J. Salomon曾提出磨削溫度和磨削速度之間的假設關系,他認為在高速磨削區會產生“熱溝”區域,在這一區域,磨削的速度加快會導致磨削溫度的上升,當磨削溫度達到頂點后,溫度會在速度加快的情況下降低,若磨削速度超越“熱溝”,若再提高磨削的速度,磨削溫度仍會下降。這一論斷為高速和超高速的磨削加技術發展指出了研究方向。磨削溫度與速度之間的關系如圖1所示。

圖1 磨削溫度與速度間的曲線關系圖

我國的磨削技術起步價較晚,上個世紀70年代,鄭州磨削研究所、第一汽車制造廠、第一砂輪廠等均進行了50~60米/s的磨削實驗,接著高速磨削實驗在湖南大學成功進行,80年代初,東北大學進行了速度達到80m/s的高速磨削實驗,90年代進行了速度達到200m/s的超高速磨削技術研究。現在,東北大學率先成功研制200m/s的超高速磨床,直至目前,國內仍在進行超高速磨削技術的研究,如對超高速磨削溫度場技術的研究、超高速磨削熱傳遞機制的研究等。

3 超高速磨削技術的應用

3.1 高效深磨技術

在提高磨削生產率方面,較為典型的應用技術即是高效深磨的磨削技術。近年來,高效深磨技術已經成為集進給速度高、砂輪轉速快以及大切深等特性于一體的快速磨削技術。與普通的磨削技術相比,高效磨深技術能夠在提高材料磨削率的同時獲得一般磨削技術相近的表層粗糙程度。這一磨削技術是超高速磨削與緩進給技術的有效結合,與通常情況下的磨削技術有別,它首先通過磨削的過程來完成由磨、車、銑等工序結合而成的機械精加工過程,以此來收獲普通磨削技術相當的表面質量以及比常用磨削加工技術更高的工件磨除率。

通常情況下,高效磨深技術的磨削速度一般保持在60~250m/s范圍內。常使用陶瓷結構的劑砂輪,當磨削速度為120m/s時,其磨除率超出了一般磨削技術的100~1000倍,較之銑削和車削高出5~20倍左右。若在加工中使用的是120m/s的CBN砂輪的磨削速度進行磨削,會產生更高的磨除率。

德國Bremen大學使用的100~180m/s的磨削速度的高效超高速磨床、Aachen工業大學使用的500米高效超高速深磨的磨床都是德國Guhring Automation公司制造的高效深磨機床。以該公司的超高速FD613平面磨床為例,對深三十毫米、寬十毫米左右的轉子槽進行磨削時,磨床的進給效率可以達到每分鐘3000毫米,采用CBN邵侖的磨削速度為150m/s。

3.2 超高速的精密磨削技術的應用

經過論證,降低工件的表面塑性變程度形以及凸峰的大小可以通過增加砂輪的運轉速度來實現,還可以降低磨削產生的表層粗糙程度。在日本,超高速精密磨削技術被廣泛應用,但是日本加強對超高速磨削技術的研究及使用,最終追求的不是機械磨削的效率,而是為了增加磨削的工件表面質量和磨削精度。如,日本的豐田工機使用CNC超高速磨床時,配備了最先進的軸承,用200 m/s轉速的薄片砂輪來對零件進行縱磨,以達到對全部工件柔性加工的目的。

超高速的精密磨削技術通常使用修整精密的精細磨具,在潔凈的環境中采用超高速的精密磨床,使用亞米級之下的切深獲取亞米級的精度尺寸。精細磨削的主要方式是利用微細磨料加工磨具。超精密的鏡面磨削結合劑砂輪才采用的是平均粒徑低于4納米的金剛石磨粒。金剛石砂輪的磨削和光整過程都是在相同的裝置里完成,這一技術可以使硅片的平面度小于0.2~0.3納米,而表面粗糙程度小于1納米,可獲得較高水平的工件表面質量。

3.3 難磨材料的超高速磨削技術

難磨材料的特性在于:硬度和高溫強度高、導熱系數低、磨削屑易粘附、韌性大和加工時的硬化趨勢明顯。擁有上述特性,難磨材料在進行加工時容易出現的問題包括變形、迅速使砂輪鈍化、裂紋、表面燒傷、磨屑粘附嚴重和磨削加工效率降低等。國外在對難磨材料的磨削性能提高的過程中,進行了深入的研究,其結果表明,難磨材料的難磨問題成因在于材料自身擁有較強的化學反應能力,容易導致砂輪的急劇堵塞,而磨削的溫度越高,則材料化學親和力越高,超高速磨削技術產生的磨屑厚度很小,所以能夠對硬脆等難磨材料進行磨削,產生良好的磨削效果。

3.4 具有綠色特性的高速磨削

超高速磨削技術的綠色特性明顯,這一特色的成因在于:第一,超高速磨削技術可以有效縮短機械加工的工時,降低能耗;第二,這一技術可以提供工件的表面質量,降低砂輪的損耗程度、延長使用壽命,降低生產成本,從而合理有效地利用資源;第三,由于超高速磨削技術擁有較高的加工效率,減少了人員、設備、加工工序等方面的投入和損耗,實現加工工藝的綠色性;第四,超高速磨削技術產生的70%的熱能被磨屑帶走,因此工件的表層溫度得以降低,磨削液的壓力和流量減少,冷卻液的使用量相應降低,減少了對能量的需求,最終,也減少了污染。

4 結束語

超高速磨削技術在提高磨削工件質量和磨削效率、提高工件表面的光潔度上表現優秀,特別是對硬脆等難磨材料的磨削效果良好,是先進的機械加工技術。近年來,我國在機械制造領域內的超高速磨削技術研究取得了很大進步,應用也更加廣泛,但是我國的超高速磨削技術起步較晚,與發達國家相比仍存在差距,再近些加工領域,應本著了綠色制造的原則,加快推進我國產高速磨削技術向現代化方向邁進。

[1] 滕燕等.超精密磨削中的超硬砂輪修整技術[J].航空精密制造技術,2001.

[2] 梁潔,李尚平.用STM對高速磨削表面微觀形貌的研究[J].金剛石與磨料磨具工程,2001,(03).

[3] 趙恒華,馮寶富,高貫斌,蔡光起.超高速磨削技術在機械制造領域中的應用[J].東北大學學報(自然科學版),2003.

[5] 榮烈潤.高速磨削技術的現狀及發展前景[J].機電一體化,2003.

[6] 高興軍,趙恒華.高速超高速磨削加工技術的發展及現狀[J].遼寧石油化工大學學報,2004.

[7] 郭全貴,宋立超.機械制造領域中超高速磨削技術的應用[J].科學與財富,2011.