火電廠輸煤程控系統設計

張 蓓

(吉林電子信息職業技術學院 吉林 吉林 132021)

0 引言

火力發電廠設備眾多,控制對象的特性復雜,一般無法以整個過程為對象加以控制,而且需要長時間不間斷運行,不宜頻繁啟動停止。火力發電廠的事故停機常常會帶來巨大的經濟損失,而有效的運行優化手段又會帶來可觀的經濟效益。火力發電廠生產實時數據量大且密集,運行環境比較惡劣,大多數參數和變量不能直接測量得出[1]。

由此,可以采用有效、適用、先進的自動控制方法,實現設備的安全長期運行、減輕工人勞動強度、改善工作環境,實現生產過程的實時信息監控及調度。電廠輸煤程控系統設計實際上就是采用PLC作為控制核心,按照步進控制原理,實現電煤輸送子系統間相互協調工作,高效穩定的完成電煤的輸送[2]。一方面,它可以為電廠管理層的決策提供真實、可靠的實時運行數據,了解機組在一定負荷運轉下的燃煤消耗情況,為企業提供科學、準確的經濟性指標。另一方面,它的高可靠性、高實用性和擴展靈活性大大降了工人勞動強度,同時為以后的進一步擴展提供方便。

1 系統整體設計

整個系統可以分為三層,包括生產管理層(輸煤程控室)、現場控制層(PLC控制站)及就地控制層。現場各種數據通過PLC系統進行采集[3]。

電廠輸煤工藝一般都包括卸煤流程、堆煤流程、上煤流程和配煤流程幾個部分。本系統整體的設計最主要的就是上煤和配煤部分的設計。在系統起停控制方面同一采用逆煤流方向啟動、順煤流方向停止的原則。

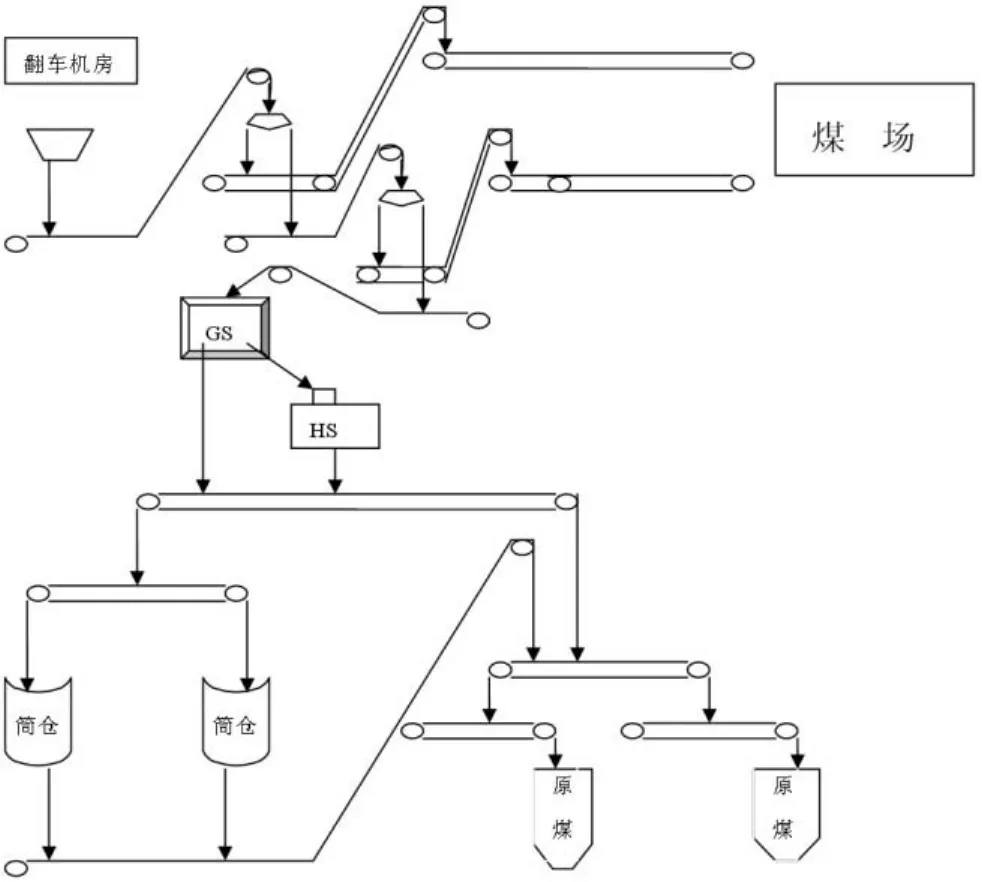

上煤部分主要是輸煤傳送皮帶對煤的輸送過程。具體包括翻車機至貯煤場、翻車機至圓筒倉、翻車機至主廠房原煤倉、貯煤場至圓筒倉、貯煤場至原煤倉以及圓筒倉至主廠房原煤斗。具體工藝流程圖如圖1所示。配煤部分運用犁式卸料機和可逆配倉皮帶機根據原煤斗高低煤位信號給原煤斗上煤。

圖1 輸煤系統圖

2 系統硬件部分

在卸煤部分設計布置兩臺CFH-2A型側傾式翻車機及重車調車機,空車調車、遷車臺等相關調車設施。在貯煤場并列布置兩臺斗輪機作為煤場堆取設備,且互為備用。混煤設施部分采用四個筒倉以解決不同煤種的混煤要求及系統的緩沖作用。混煤比例按燃燒的要求進行。

而篩碎系統選擇每路帶式輸送機上設置一臺滾軸篩和一臺波隨即。共設置兩套,一套運行,一套備用,并具備同時運行的可能。

對于輸煤系統,輸送設備按雙路設計布置,一路運行,一路備用,并考慮雙路短時間同時運行的條件。卸煤溝下帶式輸送機和煤場帶式輸送機采用單路。煤倉處卸煤采用電動單側犁式卸煤器卸煤,每個原煤斗配用3臺犁式卸料器。

對于輔助設施,可以貯煤場進口處設置電動分煤器,以便將邪魅設施的最大出力時的燃煤分流至貯煤場和主廠房原煤倉或者是筒倉,進而減少工作量。在卸煤設施出口及主廠房入口處膠帶輸送系統中分別設置除大塊裝置以及細木分離器。在翻車機卸煤出口膠帶輸送機中部及#2、#3膠帶輸送機設置三級除鐵器。翻車機前重車線上設置動態電子軌道衡。#4帶式輸送機尾部設置2臺電子皮帶秤。碎煤機室的零米層設置兩套實物校驗裝置。每路帶式輸送機運行通道側配備有雙向拉繩開關。每條帶式輸送機的兩側每隔一段距離,設置防跑偏開關。另外在每路帶式輸送機上還設有膠帶打滑監視器、料流檢測器、溜槽堵塞保護裝置、縱向撕裂保護裝置及速度監控儀。各個落煤點均設置除塵設備。

3 系統軟件實現

本設計擬主要采用程控聯鎖的方式實現程序控制。程控解鎖十分簡單,其目地是為在輸煤系統正常投運后,檢修的方便,不必去現場為每個設備就地操作,另一方面,是為系統中聯鎖條件故障而須緊急運行時,自由配置運行流程而設置。

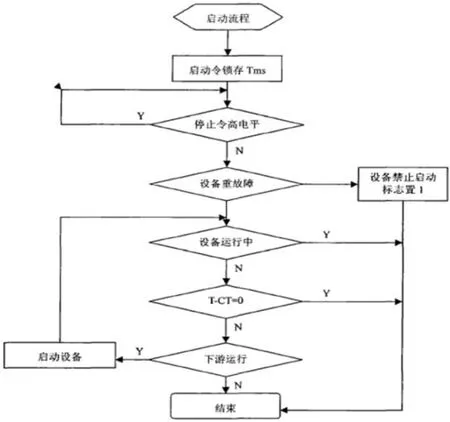

圖2 程控聯鎖流程圖

程控聯鎖是輸煤程控自動化建設的重點,對運煤流程而言,關鍵設備包括皮帶機、卸船機、斗輪機、篩煤機和碎煤機,程控設計的思想必須遵循不堵煤、安全生產。對于不堵煤原則,在正常工作的邏輯中遵守“順序停止,逆序開動”,也要考慮意外情況下,邏輯程序必須作出停機處理,當節點處出現停機后,上游聯鎖設備必須作出快速聯跳動作。這種意外情況包括:下游設備意外停機、路徑接頭處積堵時間過長;對于安全生產的原則,邏輯上必須考慮如何判斷安全危情,安全因素主要包括:皮帶撕裂、皮帶跑偏、電機發熱過高、電機力矩過大、電機電流過大、距上一次停機間隔時間過短等。對于流程外的設備而言,本著工藝要求及節能的思想,在其相關主設備停運后,應該停止運行。具體流程圖如圖2所示。

[1]張雪松.基于PLC的電廠輸煤程控系統的研究[J].云南電力技術,2010,12(38):66-68.

[2]葛修君.PLC 在輸煤程控系統中的應用[J].煤炭技術,2009,8(28):26-27.

[3]劉愛忠.燃料管理及設備[M].北京:中國電力出版社,2002.