淺談CRTSⅠ型板式無砟軌道施工技術

王 磊

(中鐵集團二十局第四工程有限公司 河南 南陽 474350)

1 CRTSⅠ型無砟軌道系統概述

CRTSⅠ型板式無砟軌道系統是預制軌道板通過水泥瀝青砂漿(CA)調整層,鋪設在現場澆注的鋼筋混凝土底座上,由凸形擋臺限位,適應ZPW-2000軌道電路的單元軌道板無砟軌道結構型式。由混凝土底座、凸型擋臺及周圍填充樹脂、水泥乳化瀝青砂漿調整層、軌道板、充填式墊板、WJ-7B扣件和60kg/m鋼軌組成。

我部Ⅰ型無砟軌道工程施工里程為DK631+129~DK650+411.149,包括鄭州黃河北引特大橋和鄭州黃河公鐵兩用橋北岸段,共19.28km,涉及554孔不同跨徑和型式的橋梁,鋪板總量8052塊,包含9種板型。鋪板安排兩個作業面,鋪設、精調、灌漿等工序以技術間隔為步距形成平行流水作業。各施工段所有分項,均采用雙線并行,同時推進的施工方案。

目前,鄭州黃河公鐵兩用橋北岸段已全部灌注完畢,現正在施作鄭州黃河北引橋,分三個作業面施工,每個作業面采用一套軌道板鋪設設備平行作業方式進行鋪設,共投入砂漿車3臺,懸臂龍門吊2臺,其中一作業面采用25t吊車粗鋪軌道板。

1.1 CRTSⅠ型板式無砟軌道的結構組成

1)鋼軌

2)扣件

3)預制軌道板

4)乳化瀝青水泥(CA)砂漿調整層

5)混凝土底座

6)軌道板間的凸形擋臺

1.2 無砟軌道施工的主要工序

混凝土底座及凸形擋臺施工→軌道板鋪設(粗鋪及精調)→CA砂漿充填層施工→凸形擋臺周圍樹脂灌注。

2 混凝土底座施工控制要點

2.1 混凝土底座施工

1)施工準備:

清理梁面上的雜物,保持混凝土面的清潔。施工前需提前對保護層混凝土進行預先濕潤處理。

2)施工測量:

利用CPⅢ控制網進行自由設站,在基底面上放出模板及凸形擋臺中心控制點,用紅油漆做好標記。根據放樣點,彈出側模及端模安裝邊線、凸形擋臺的模板定位線。

3)鋼筋綁扎:

鋼筋在鋼筋加工場加工,分類捆綁好后運往工地。在工地附近用胎具綁扎鋼筋網或原位綁扎鋼筋,墊好保護層墊塊。鋼筋安裝前需將梁面鑿毛并植筋或門型筋修整,鋼筋綁扎完畢后,嚴禁踩踏。

4)模板安裝:

根據彈出的模板邊線,安裝側模板、結構縫端模板。模板安裝必須牢固,接縫不得漏漿。模板與混凝土接觸面必須清理干凈并涂刷隔離劑。調整模板的幾何尺寸,滿足模板安裝允許偏差。

5)伸縮縫設置:

底座與不同軌道板相對應,相鄰底座之間設置一處寬20mm伸縮縫,伸縮縫對應凸形擋臺中心并繞過凸形擋臺,同時伸縮縫的設置和行車方向有關。伸縮縫采用聚乙烯泡沫塑料板填縫,并用瀝青軟膏或聚氨酯密封。混凝土澆筑前務必將聚乙烯泡沫塑料板固定牢靠,防止混凝土澆筑后發生扭曲變形及偏位,影響底座板施工質量。

6)混凝土澆筑:

混凝土應振搗密實,振搗點分布均勻,振搗不能有漏點。澆筑完成后,及時收漿抹面。在混凝土初凝前進行橫向拉毛,拉毛深度1mm,邊側寬20cm范圍內為3%的排水坡。為防止龜裂,應及時進行混凝土二次收面并養護。施工過程中應嚴格控制混凝土底座標高及平整度。混凝土表面應密實、平整、顏色均勻。為減少鑿除伸縮縫材料造成人工浪費,我部采用小工裝設置伸縮縫,要求工裝緊壓下部伸縮縫,上下對應。

2.2 凸形擋臺施工

在底座混凝土拆模24h后,方可進行凸形擋臺的施工。凸形擋臺施工前應精確測定位置,并對底座表面凸形擋臺范圍內混凝土進行鑿毛處理。凸形擋臺位置及外形尺寸應符合規定。 凸形擋臺鋼筋絕緣綁扎:

箍筋與豎筋接觸交叉點采用熱縮套管絕緣。

凸形擋臺支模及校核模板:

1)先澆凸形擋臺施工,模板由施工人員先粗調平,然后通過專用測量工裝定位。

2)后澆凸形擋臺施工,一般在軌道板灌注24小時后,支護模板,確保凸形擋臺四周距離軌道板等距,同時澆筑混凝土高度高出軌道板1cm。中心線基本吻合,并使軌道板距兩端凸形擋臺的距離差小于5mm。軌道板粗鋪時,應使接地端子的方向與綜合接地的設計方向一致。

2.3 施工注意事項:

1)軌道板粗鋪位置的精確與否,直接影響后續精調作業快慢;

2)梁端軌道板禁止出現超出底座懸出現象;

3)梁端軌道板注意粗放方向。

2.4 軌道板精調

精調千斤頂使用前應對相關部位進行潤滑,在待調板起吊套筒位置處安裝精調千斤頂,安裝時注意擰緊絲扣,同時不損傷軌道板。千斤頂具有平面及高程雙向調節功能,在安裝千斤頂之前將橫向軸桿居中,使之能前后伸縮大約有10mm的余量,以避免調節能力不足需倒頂而影響調節施工。將軌道板頂起一定高度,取出板下的支撐墊木,準備軌道板精調。精調時將全站儀架設在待調軌道板的GRP點上,將螺栓孔速調標架放在軌道板的第二個及倒數第二個承軌臺位置,螺栓孔速調標架接觸端應與承軌臺處螺栓孔密貼,用已設程序控制的全站儀測量螺栓孔速調架上的棱鏡,獲取4個工位的調整量,按照4個無線接收顯示器上的調整量用精調裝置對軌道板進行橫向和豎向精調,直至鋪設符合允許偏差。CA砂漿充填層厚度不應小于40mm,且不應大于100mm。為了防止軌道板灌注過程中上浮,在軌道板側邊對稱設置壓緊裝置,鉆孔后錨入φ12(曲線內側為φ16)螺紋鋼,錨固膠(灌漿料)錨固,然后螺母壓緊。曲線地段除了設置壓緊裝置外,還應在靠近曲線內側處設置防軌道板側移裝置。CA砂漿灌注前禁止踩踏和碰撞軌道板。

3 CA砂漿充填層施工控制要點

3.1 CA砂漿灌注袋鋪設

灌注袋鋪設前將底座混凝土表面雜物和積水等清理干凈,并根據砂漿灌注厚度選擇合適的砂漿灌注袋。直線段灌注口朝軌道外側,曲線地段灌注口均朝曲線內側。灌注袋應平整鋪設在混凝土底座上,灌注袋的U形邊切線應與軌道板邊緣齊平,偏差小于10mm,并采用木楔將灌注袋的四個角固定在軌道板下方。施工中避免折疊灌注袋,也不得將灌注袋用于其他用途。

3.2 CA砂漿拌制

1)施工準備:

檢測砂漿車各系統完好后,將水、乳化瀝青、干粉料、消泡劑、引氣劑等加入到儲料倉內,提前為施工做好準備。乳化瀝青的存儲時間不宜大于3個月,干粉料的存儲時間不宜大于1個半月。由于干粉料容易受潮結塊,所以最佳利用時期為15天之內。

2)施工配合比:

CA砂漿(1立方)初始配合比如下所示:

乳化瀝青:干粉料:引氣劑:消泡劑:水=504kg:946kg:3.95kg:79kg:44kg(14%)

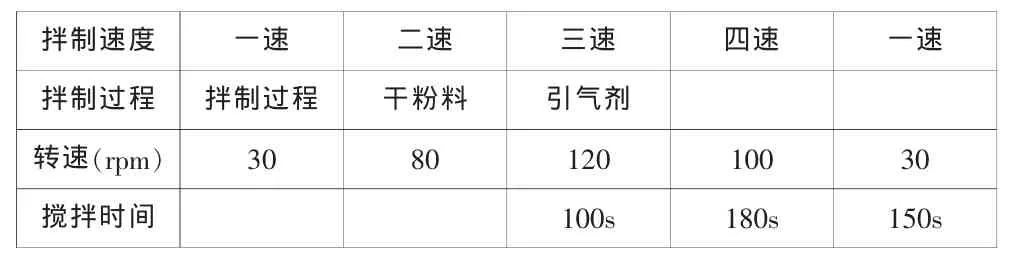

3)砂漿車攪拌工藝(0.7m3):

4)砂漿性能指標:

我部所用砂漿車為中聯重科Ⅰ/Ⅱ-S-L-800型。正式灌注前先拌制0.2m3CA砂漿現場進行砂漿溫度、流動度及含氣量檢測,檢測合格后方能灌注。

3.3 CA砂漿灌注及養護

CA砂漿灌注前用塑料薄膜或土工布將軌道板保護好,避免被砂漿污染。CA砂漿拌制完成后先注入中轉罐繼續攪拌,然后緩慢打開中轉罐灌注閥門,使砂漿徐徐地連續注入灌注袋中,灌注時間應控制在5~8分鐘為宜,灌注節奏:慢—快—慢。每塊軌道板下邊的砂漿應一次性灌注完成。當灌注袋的各個袋角砂漿充填飽滿且灌注袋口砂漿不再流動時,說明砂漿灌注達到飽滿度要求,即可關閉閥門,停止灌注,灌注作業完成。灌注完成后將袋口用扎絲扎緊,在袋口中多留一些砂漿。分離灌注軟管和袋口,用支撐架支撐灌注袋口,將其豎起。綁扎時應特別注意不得損傷灌注口。灌注結束后30~60分鐘內,如果灌注袋內四角砂漿充填欠飽滿,可將灌注袋口內的砂漿適當地擠入灌注袋,不宜太多,完成后用夾具封住袋口根部。

灌注過程中,嚴謹踩踏軌道板,并有專人在軌道板四角進行監控,防止軌道板受力偏斜,并監測軌道板頂面高程。水泥瀝青砂漿采用自然養護,軌道板支撐千斤頂的拆卸應在水泥瀝青砂輕度達到0.1Mpa或者24h后才能進行。當砂漿強度達到0.7Mpa以上后,軌道板才能受荷。

施工中應采取相應的安全保護措施避免人體直接接觸砂漿,施工過程中產生的污水及廢料應集中妥善處理,不得隨意排放或丟棄。

3.4 密封灌注袋口

當支撐螺栓撤除后,對灌注袋口進行密封。拆除袋口夾具,將灌注袋口多余的砂漿鑿除,鑿除面盡量保證與整體砂漿邊緣平齊,但袋口要留有2~3cm,然后把袋中的雜物清理干凈,并使袋口材料保持干燥,用105膠將其粘接。如果在鑿除過程中,袋口材料損壞無法進行粘接時,應采用與灌注袋相同材料把袋口部位包裹后,整體進行粘接,粘接時,要確保粘接部位整齊,并將四周粘接牢固。

3.5 施工注意事項:

1)鋪設袋子前,要仔細檢查,確保灌注袋完好,無破損;

2)灌注袋鋪設平整,用木偰固定位置,防止灌注時滑移,特別是曲線段要加強固定;

3)干粉料采取防潮措施,加料時,防止雜物(袋子、鋼筋)進入料倉;

4)灌漿前,要再次檢查確認扣壓裝置連接扣壓牢固;

5)灌注時,要嚴格控制灌注節奏及時間;

6)禁止人員在軌道板上行走,防止發生軌道板移位;

7)砂漿灌注要飽滿,補漿很重要。

4 凸形擋臺樹脂灌注施工控制要點

作業前,應再次檢查并確認凸形擋臺與軌道板間的間距不應小于30mm,且不應大于50mm。在凸形擋臺周圍與軌道板下面的空隙內設置防止樹脂泄流的發泡聚乙烯材料,清理干凈填充間隙,采用布制橡膠帶或粘著劑防水和固定,并保證樹脂灌注袋和板壁及凸形擋臺壁密貼。凸形擋臺樹脂材料為雙組份聚氨酯材料(A、B兩種組分),根據規定的比例進行計量,用攪拌器在專用混合容器內進行均勻攪拌。樹脂材料注入過程中,用塑料薄膜覆蓋凸形擋臺周圍的軌道板,溢出的樹脂立即擦除,不得殘留。凸形擋臺填充樹脂施工過程中,嚴禁煙火。

灌注質量檢驗:

充填層應灌注飽滿,灌注袋U型邊切線與軌道板邊平齊,允許偏差為±10mm,軌道板邊緣與充填層間隙最大深度不應大于50mm(用厚度1mm的鋼板尺測量)。凸形擋臺周圍填充樹脂宜低于軌道板頂面5~10mm。

5 結語

我國高速鐵路已進行了多年的技術準備,研究和攻克了不少重大難題,但無砟軌道施工技術對于我國鐵路建設來說仍然是一個既復雜又新穎的課題,在建設中仍有許多問題值得研討。本論文主要分析了高速鐵路無砟軌道施工的技術難點和施工中的關鍵技術,期望能對高速鐵路無砟軌道施工提供有益的參考。