LPCVD制備多晶Si薄膜的工藝和性能分析

胡佳寶, 何曉雄, 楊 旭

(合肥工業大學 電子科學與應用物理學院,安徽 合肥 230009)

LPCVD制備多晶Si薄膜的工藝和性能分析

胡佳寶, 何曉雄, 楊 旭

(合肥工業大學 電子科學與應用物理學院,安徽 合肥 230009)

文章利用低壓化學氣相沉積法(LPCVD),在單晶Si襯底上制備多晶Si薄膜。利用原子力顯微鏡觀察薄膜厚度和鍍膜溫度對多晶Si薄膜表面形貌的影響,并利用XRD研究退火溫度對多晶Si薄膜結晶性能的影響。結果表明:鍍膜溫度越高、薄膜越厚,薄膜的晶粒尺寸越大;退火溫度越高,薄膜的結晶越好。

多晶硅薄膜;低壓化學氣相沉積;表面形貌;X射線衍射

隨著設備的發展和制備工藝的改進,多晶硅薄膜被廣泛應用于微機電系統、半導體橋、大規模集成電路、晶體管、太陽能電池火工品等產品上[1-3]。多晶硅薄膜具有很多特點,如生長溫度低、對襯底選擇不苛刻、適合半導體工藝加工、同單晶硅有相近的敏感特性和機械特性等[4]。多晶硅薄膜的制備主要有真空蒸鍍、離子鍍、濺射鍍膜和化學氣相沉積(CVD)等方法[5]。

本文利用低壓化學氣相沉積法(LPCVD),在單晶Si(100)襯底上制備能用于半導體火工橋的多晶硅薄膜。首先按照不同的氣壓、溫度、沉積時間、退火溫度等工藝參數制備出多晶硅薄膜;然后用原子力顯微鏡(AFM)觀察其表面形貌,用X射線衍射(XRD)研究退火溫度對薄膜結晶性能的影響,用半導體特性測試儀測試其I-V曲線,用XP-100型臺階儀測量薄膜的厚度,最后對工藝參數與薄膜性能間的關系進行了分析。

1 LPCVD法制備多晶硅薄膜

在P型(100)晶面單晶硅襯底上氧化一層二氧化硅(SiO2),厚度大約為300nm。氧化之前,硅片需要清洗,清洗步驟為:用丙酮浸泡1h;接著在丙酮中超聲清洗15min;然后在無水乙醇中清洗15min;最后在去離子水中超聲清洗15min;清洗完成后用電吹風把襯底吹干。

制備多晶硅薄膜所用裝置為沈陽科學儀器有限公司生產的管式高溫真空爐(3個溫區)。氣源為SiH4和Ar的混合氣體(體積比為1∶9)。保護氣體使用的是氬氣(Ar)。SiH4在400℃以上就能熱分解。薄膜的生長過程[6]如下:

(1)反應氣體和非反應氣體經過輸運進入爐內。

(2)反應物分子到達襯底表面并吸附在表面上。

(3)吸附的反應物分子被加熱分解,生成Si原子和副產物。

(4)Si原子在襯底表面成核,并最終形成Si薄膜。

(5)副產物從襯底表面脫離并被排出。

上述過程經歷的反應[7]有:

其中,Si(固)表示沉積在襯底表面上的Si原子;H表示吸附在襯底表面上的氫原子。上述(1)和(2)2個反應進行得很快,第3個反應是一個化學鍵合過程,也是表面反應控制過程,決定了多晶Si薄膜的沉積速率。

多晶硅薄膜沉積的工藝流程如下:

(1)往爐內通氬氣,直到爐內氣壓和大氣壓相同,打開爐門,裝入清洗好的硅片,關好爐門。

(2)用氬氣清洗氣路和爐子的腔體3遍。

(3)關閉氬氣,開始抽真空。

(4)當爐內真空度達到1.2×10-2Pa后,通入氬氣,調節氬氣流量和旁抽閥,使爐內壓強達到20Pa,然后升溫。

(5)溫 度 升 到 實 驗 溫 度 (610 ℃/620 ℃/630℃)時,關閉氬氣,通入SiH4,調節SiH4流量和旁抽閥,使爐內壓強保持在20Pa,開始薄膜沉積。

(6)達到實驗時間(1.0h/1.5h/2.0h)后,關閉SiH4和溫度控制器,通入氬氣,10min后,關閉氬氣。

(7)待爐內溫度降到室溫后將樣品取出。

LPCVD法制備多晶Si薄膜的溫度一般在600~660℃范圍。低于600℃時,沉積速率低且以非晶Si為主;高于660℃時,以氣相反應為主,沉積的薄膜粗糙、疏松[8]。一般用低壓化學氣相沉積法制備多晶硅薄膜時,典型的工藝參數為:壓力13.33~26.66Pa,溫度580~630℃。

多晶Si薄膜的質量直接決定了它能否用于之后的器件制作。裝片時,保持硅片的圓心和石英爐管的軸心在同一位置,這樣可以保證片內的均勻性;使爐尾的溫度比中心區域和前部區域高5~15℃,較高的溫度提高了薄膜的沉積速率,補償了前面SiH4的損耗;溫度和膜厚會影響晶粒的尺寸,溫度越高,薄膜越厚,晶粒尺寸越大;襯底表面的劃痕和沾污、系統密封性差、薄膜沉積速率過快等會造成薄膜表面泛白,即“發霧”。

2 多晶Si薄膜性能研究

觀察多晶Si薄膜表面形貌所用儀器為本原納米儀器有限公司的CSPM4000型掃描探針顯微鏡;XRD所用儀器為日本理學制造的D/MAX2500V型X射線衍射儀;測量薄膜I-V特性所用儀器為KEITHLEY公司的4200-SCS型半導體特性測試儀。

2.1 薄膜厚度和鍍膜溫度對薄膜形貌的影響

630℃、20Pa下不同鍍膜時間(即薄膜厚度不同)的多晶硅薄膜的表面形貌,如圖1所示。

圖1 630℃時不同鍍膜時間下的表面形貌

圖1a、圖1b和圖1c薄膜的表面粗糙度分別為3.97、10.4、19.3nm,晶粒的平均尺寸分別為34.6、126.0、151.0nm。

隨著薄膜厚度增加,薄膜的表面粗糙度和晶粒尺寸都在增大。圖1a中的薄膜雖然粗糙度要優于圖1b和圖1c,但圖1a中的薄膜表面顆粒較少,生長得很不均勻,也不致密;圖1b和圖1c中的薄膜雖然表面粗糙,但生長得均勻、致密,而且薄膜厚度稍大的圖1c比圖1b更致密。

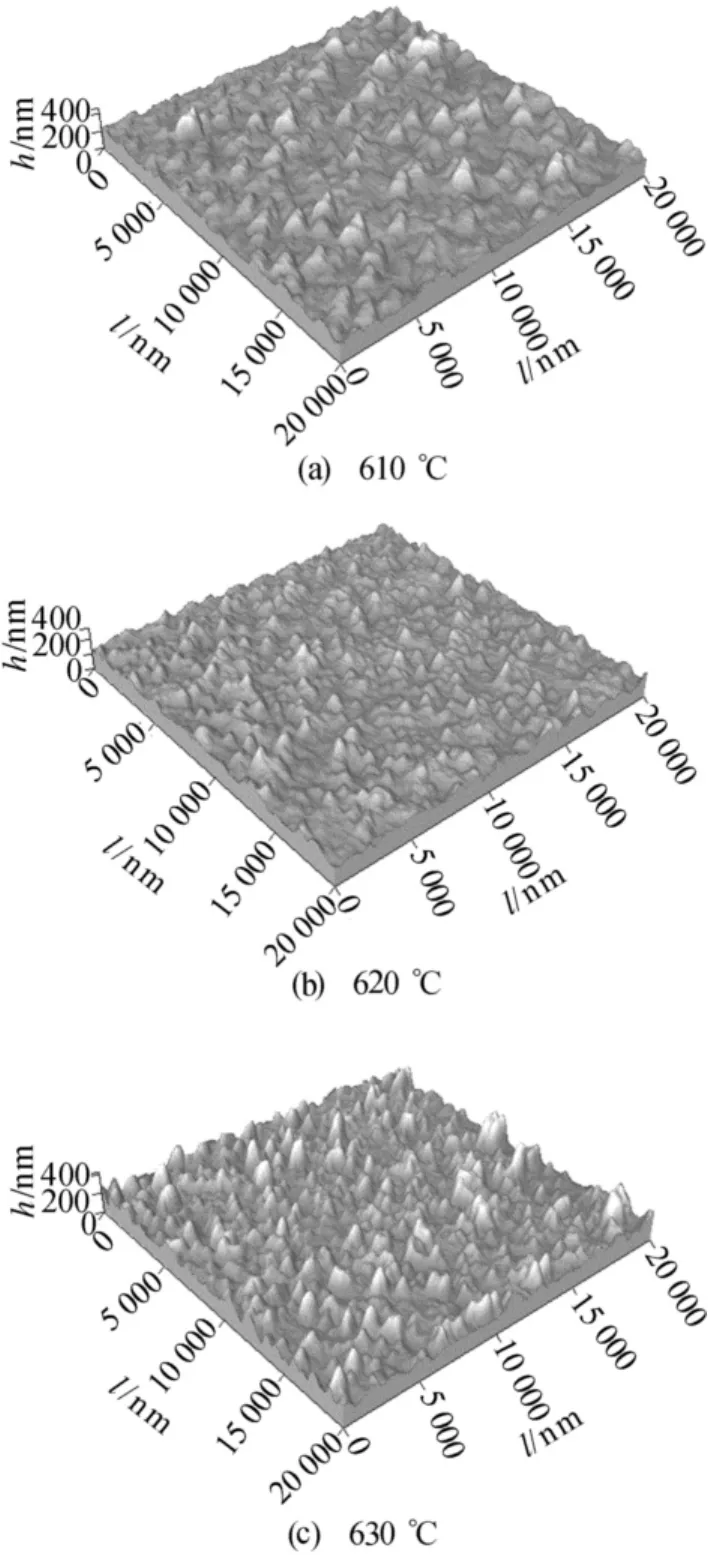

20Pa條件下2h后不同鍍膜溫度的多晶Si薄膜表面形貌,如圖2所示。圖2a、圖2b和圖2c薄膜的表面粗糙度分別為11.3、14.8、19.3nm,晶粒的平均尺寸分別為96.7、106.1、151.0nm。

從圖2可見,在3種溫度下制備的多晶硅薄膜的表面都有一定的顆粒起伏。在610℃時制備的多晶硅薄膜表面粗糙度要好一些,晶粒尺寸也要小,但長出的薄膜明顯不致密;630℃時制備的薄膜比620℃時的薄膜表面粗糙,晶粒更大。

圖2 2h后不同鍍膜溫度下的表面形貌

多晶硅薄膜由許多小晶粒組成,這些晶粒尺寸不同、內部原子排列不同,因此每個晶粒的晶向也不同。2個晶粒之間的區域稱為晶界,這些晶界存在懸掛鍵和缺陷,能俘獲載流子,并使所摻雜質在晶界處聚集。所以,薄膜粗糙度和晶粒大小會影響到載流子遷移率和電學特性[9]。薄膜粗糙度還會影響薄膜內部的應力[10]。在制備多晶Si薄膜時,應恰當地選取制備時的工藝參數,使得制備出的多晶Si薄膜的粗糙度和晶粒尺寸能符合使用要求。

2.2 退火對薄膜晶體結構的影響

在單晶Si(100)襯底上的多晶硅薄膜的XRD曲線,如圖3所示,鍍膜條件為:溫度630℃,壓強20Pa,時間2h。其中,a曲線代表的多晶硅薄膜未經退火,b和c曲線代表的多晶硅薄膜經過退火,退火溫度分別為900℃、1 100℃,退火時間都是1h。衍射角度對應的晶面如下:28.4°,(111);47.3°,(220);56.1°,(311)。

圖3 多晶硅薄膜的XRD曲線

從圖3可以看到,630℃時沉積的多晶硅薄膜未經退火時(曲線a),在28.4°、47.3°和56.1°3個角度都出現了衍射峰,但衍射峰強度都很小,說明晶化不明顯;經過900℃退火后(曲線b),3個衍射峰都有所增強;薄膜經過1 100℃退火后(曲線c),3個衍射峰繼續增強,尤其是(111)晶面的衍射峰增強非常明顯。由此可以看出,制備的多晶Si薄膜經過退火后,結晶程度更好;而且隨著退火溫度的增強,呈現(111)擇優取向。

2.3 多晶Si薄膜的I-V特性

制備的多晶硅薄膜的I-V特性曲線如圖4所示。所測量的薄膜是在630℃、20Pa條件下鍍膜2h制備的,尺寸為15mm×10mm,測量時,2個探針之間的距離為1mm。從圖4中可以算出未經摻雜的薄膜的電阻值在107Ω以上,基本不導電。要想把多晶Si薄膜應用在不同領域,就要對其進行不同程度的摻雜。比如,將多晶硅薄膜應用在半導體火工橋時,需要對其進行重摻雜,摻雜濃度在1019/cm3以上[11]。

圖4 薄膜的I-V特性

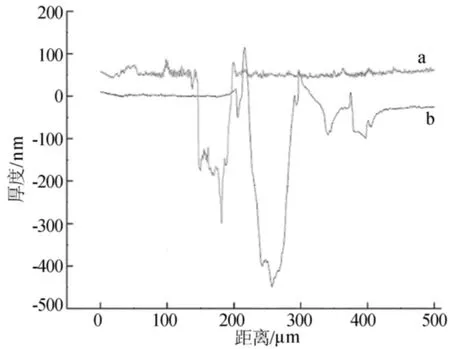

2.4 多晶Si薄膜的厚度

要用臺階法測薄膜厚度,就必須在制備的過程中在薄膜與襯底之間做一個“臺階”。本文在制備多晶硅薄膜時,用一片單晶硅壓在襯底上做出“臺階”,用臺階儀測量薄膜厚度的曲線如圖5所示。其中,a曲線代表鍍膜時間1.5h,薄膜厚度約250~350nm;b曲線代表鍍膜時間2h,薄膜厚度約400~450nm。

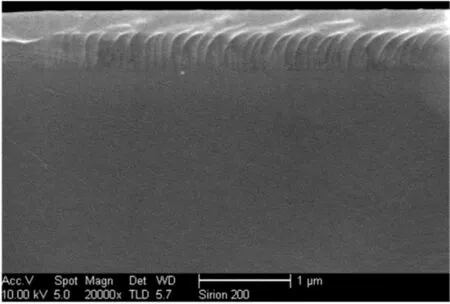

為了驗證用臺階法測量的薄膜厚度的準確性,采用掃描電子顯微鏡測量了630℃、20Pa條件下,鍍膜時間為2h的薄膜的厚度,如圖6所示,薄膜厚度約650nm,大于圖5所示厚度。

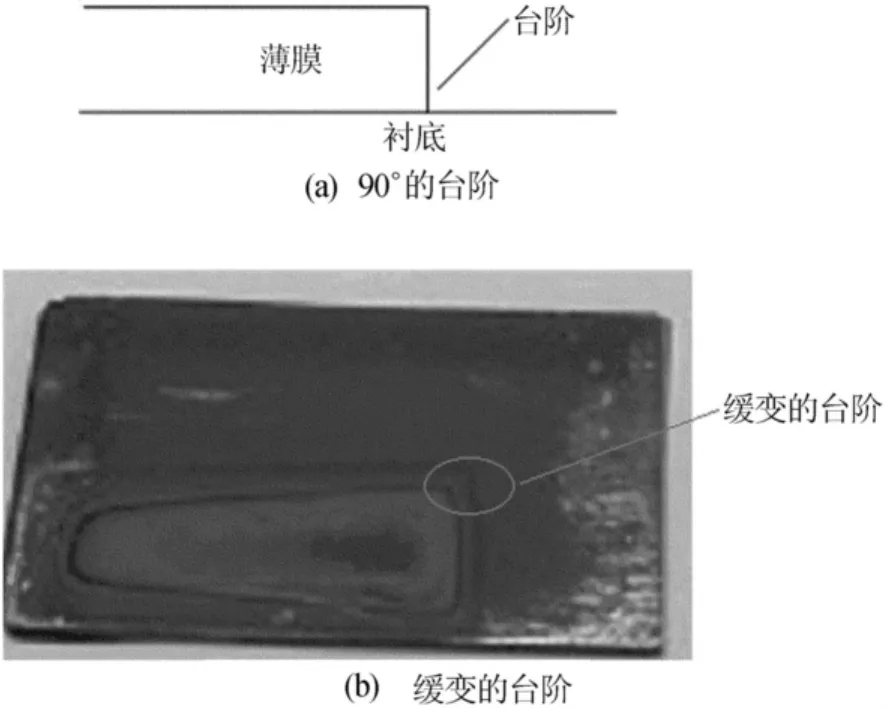

在用臺階法測量薄膜的厚度時,薄膜與襯底間的“臺階”應呈90°,如圖7a所示;而本文所做“臺階”由于采用硅片壓在襯底上,所以不是90°,而是呈緩變的趨勢,如圖7b所示。因此,臺階儀所測數據與SEM圖片數據有差異。

圖5 臺階儀法測量的多晶硅薄膜的厚度

圖6 SEM測量的多晶硅薄膜的厚度

圖7 “臺階”

3 結 論

(1)利用低壓化學氣相沉積法,在20Pa,采用610、620、630 ℃ 加熱溫度,保溫 1.5h 和2.0h,在單晶Si襯底上制備了多晶Si薄膜。多晶Si薄膜的晶粒尺寸隨著薄膜厚度和鍍膜溫度的增加而增加。

(2)未經退火的多晶Si薄膜,X射線衍射峰強度小,薄膜的結晶性較差;經退火后,X射線衍射峰強度增加,結晶性變好,而且,退火溫度越高,結晶性越好,并呈現出一定的擇優取向。

(3)薄膜的I-V特性說明未經摻雜的多晶Si薄膜電阻很大,如果用于半導體火工橋,就必須進行摻雜。

(4)用臺階法測量薄膜的厚度,需要在薄膜與襯底之間做出90°的臺階,這樣測出的薄膜厚度才精確。

[1]Mahfoz-Kotb H,Salaun A C,Mohammed-Brahim T.Polycrystalline silicon thin film for MEMS applications[J].Thin Solid Films,2003,427:422-426.

[2]胡劍書.半導體橋多晶硅工藝優化[J].微電子學,2010,40(4):601-603.

[3]趙曉峰,溫殿忠,王天琦,等.SiO2層上沉積的納米多晶硅薄膜及其 特 性 [J].納 米 技 術 與 精 密 工 程,2011,9(3):256-259.

[4]王善慈.多晶硅敏感技術[J].傳感器技術,1994(1):56-57.

[5]田民波.薄膜技術與薄膜材料[M].北京:清華大學出版社,2006:272-276.

[6]譚 剛,李仁峰.LPCVD多晶硅薄膜成膜質量分析與控制[J].現代電子技術,2006(Z1):231-232,235.

[7]王勝強,劉玉奎,黃 磊,等.LPCVD多晶硅薄膜缺陷的形成及消除措施[J].微電子學,2006,36(4):484-487.

[8]王立峰,賈世星,陸 樂,等.LPCVD生長結構層多晶硅和摻P多晶硅的工藝[J].功能材料與器件學報,2008,14(2):372-375.

[9]Modreanu M,Tomozeiu N,Gartner M,et al.Microstructural and optical properties of as-deposited LPCVD polysilicon films[J].Thin Solid Films,2001,383:254-257.

[10]何建波,何百林,朱云貴.薄膜表面粗糙度對內應力測量的影響初析[J].合肥工業大學學報:自然科學版,2001,24(1):85-89.

[11]Benson D A,Larsen M E,Renlund A M,et al.Semiconductor bridge:aplasma generator for the ignition of explosives[J].J Appl Phys,1987,62(5):1622-1632.

Growth and properties of poly-Si thin film deposited by LPCVD

HU Jia-bao, HE Xiao-xiong, YANG Xu

(School of Electronic Science and Applied Physics,,Hefei University of Technology,Hefei 230009,China)

Poly-Si thin film is deposited on single crystalline silicon by low pressure chemical vapour deposition(LPCVD).The influence of the thickness of the film and the deposition temperature on the surface morphology of poly-Si thin film was studied by using the atomic force microscope,and the influence of the annealing temperature on the crystallinity of poly-Si thin film was studied by using X-ray diffraction(XRD).The results indicate that the higher the deposition temperature,the thicker the film and the bigger the grain size;the higher the annealing temperature,the better the crystallinity of the film.

poly-Si thin film;low pressure chemical vapour deposition(LPCVD);surface morphology;X-ray diffraction(XRD)

TN305.8

A

1003-5060(2012)11-1496-05

10.3969/j.issn.1003-5060.2012.11.014

2012-03-12;

2012-04-15

安徽省自然科學基金資助項目(11040606M63);安徽省高校省級自然科學研究重點資助項目(KJ2009A091)

胡佳寶(1984-),男,安徽廣德人,合肥工業大學碩士生;

何曉雄(1956-),男,安徽宿松人,合肥工業大學教授,博士生導師.

(責任編輯 張淑艷)