小型圓錐滾子軸承套圈內外同套鍛造工藝

何志兵

(襄陽汽車軸承股份有限公司,湖北 襄陽 441022)

小型圓錐滾子軸承毛坯在我公司現有裝備條件下無法單獨生產,為滿足該加工需要,目前普遍采用異形套鍛工藝或套塔復合鍛造生產投料[1]。

套塔復合鍛造是采用400T套塔復合鍛造新工藝,利用現有中小型(英制)圓錐產品內、外同套生產線完成加熱、鐓餅、成形、分套及輾擴等工序,實施內、外圈同步生產。但400T套塔復合鍛造僅適合外圈外徑為75~112 mm的中小型圓錐滾子軸承套圈鍛件的內外同套生產,而用于外圈外徑為67~87 mm的小型圓錐滾子軸承套圈鍛件內外同套生產時,存在設備資源浪費現象,且模具更換件較多,調整時間長,廢品率較高,工藝設計存在一定局限性。

因此,對我公司傳統的小型圓錐滾子軸承毛坯鍛造工藝進行了優化,將向心球軸承毛坯分套工藝和新型壓坡平高制坯工藝相結合,利用現有160T套鍛生產線,完成對小型圓錐滾子軸承套圈鍛件的加熱、下料、鐓餅、分套、壓坡平高及輾擴等工序。在實施套圈內外同套鍛造的同時,可實現毛坯投料的內外同數、首尾同速生產,對提高生產效率、降低制造成本及強化批次追溯管理具有重要的現實意義。

1 生產線工藝方案分析

以7306E軸承套圈為例,對其單件鍛、400T套塔復合鍛造、160T兩工位分套擠壓平高和160 T三工位分套壓坡平高4種工藝方案下的各項參數進行對比分析。

4種工藝方案下的工藝留量和公差、鍛件圖都相同。

1.1 鍛件重量和材料消耗

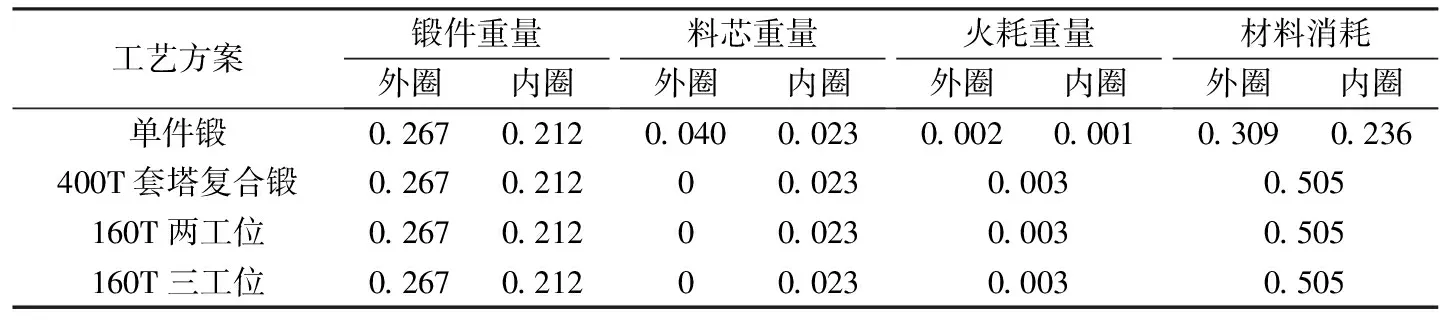

4種工藝方案下鍛件重量和材料消耗對比見表1。400T套塔復合鍛造、160T兩工位分套擠壓平高和160T三工位分套壓坡平高工藝鍛件重量和材料消耗相同。

表1 鍛造重量和材料消耗對比 kg

1.2 材料利用率、投資成本和生產效率

7306E成品套圈質量為0.241 kg(外圈0.133 kg,內圈0.108 kg),由表1材料消耗可計算材料利用率。4種工藝方案下,材料利用率、投資成本和生產效率對比見表2。

表2 材料利用率、投資成本和生產效率對比

對比4種工藝方案可以看出:單件鍛只能單件生產,需要投資,且生產效率和材料利用率均不夠理想。400T套塔復合鍛造生產,存在設備資源浪費現象,且模具更換件較多,調整時間長,廢品率較高,工藝設計存在一定局限性。160T兩工位分套擠壓平高工藝由于第2道工步集中了分套、成形及平高等多次變形過程,調整難度較大,且易產生毛刺、壓傷及凹心等缺陷。160T三工位分套壓坡平高工藝,利用現有160T套鍛生產線,無需設備投資,將160T向心球軸承毛坯分套工藝和新型壓坡平高制坯工藝相結合,實施內、外圈同時加工,模具通用性好,廢品率低,生產效率較高,綜合效益好。

2 內外同套鍛造工藝

2.1 工藝流程的制訂

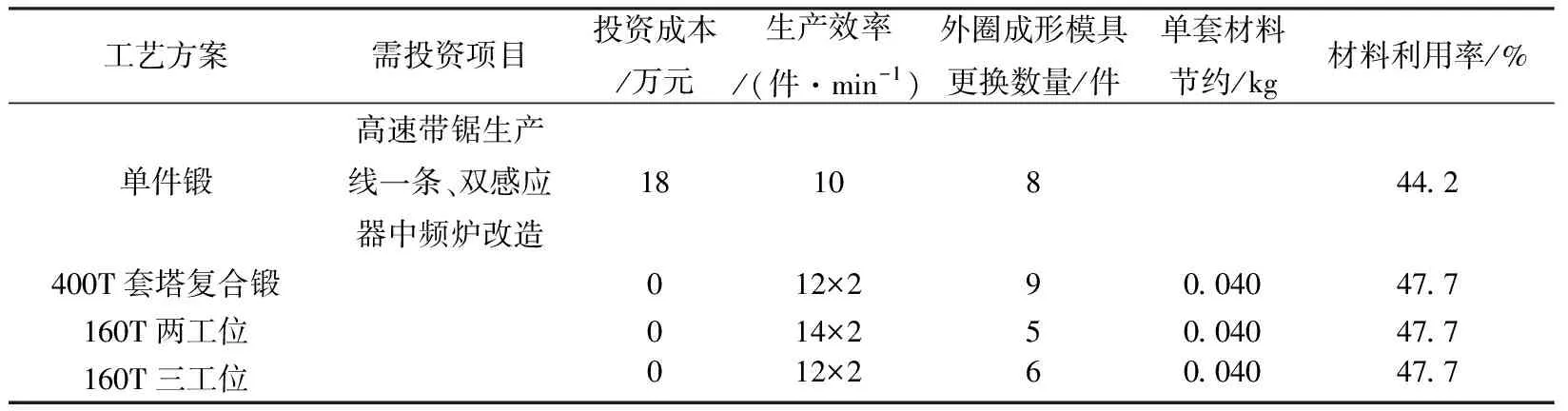

小型圓錐滾子軸承內外同套鍛造工藝流程如圖1所示。

圖1 工藝流程

2.2 關鍵工序分析及模具設計

2.2.1 分套

分套工序包括鐓粗、分套和壓坡平高3個工步。

鐓粗使加熱的坯料在上鐓和下鐓作用下高度減少而橫截面增大,去除鍛造氧化,為分套工步的制坯做準備[1]。

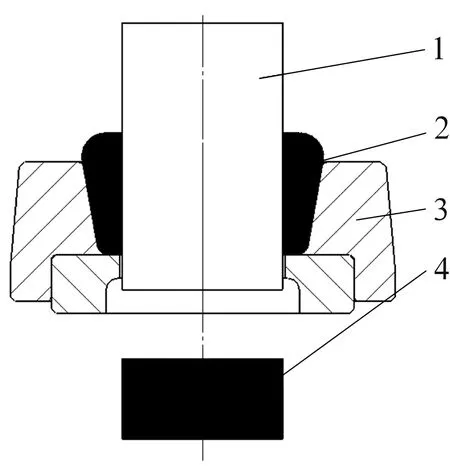

分套作用是把內圈坯料從外圈坯料分離出來。圓錐滾子軸承內、外圈毛坯分套如圖2所示。

1—分套沖;2—外圈坯料;3—分套模;4—內圈坯料

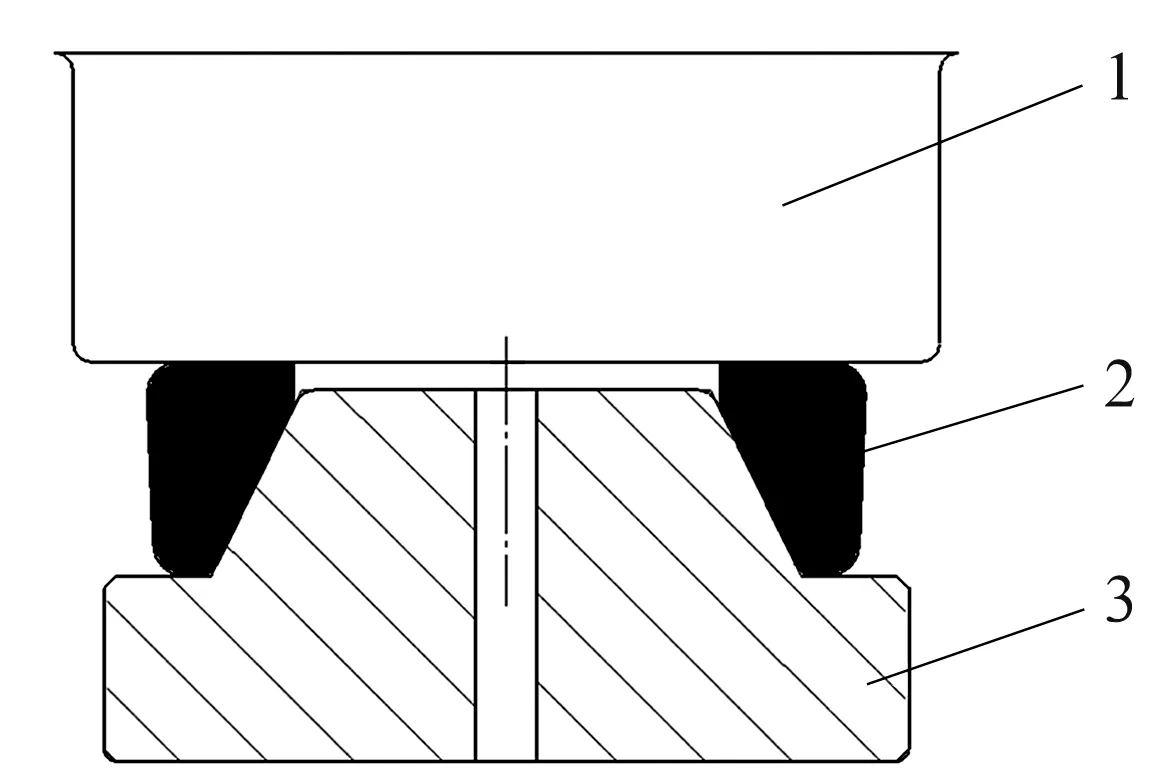

壓坡平高是為下一步外圈輾擴做好準備,其對外圈鍛件輾擴尺寸及外觀質量起著關鍵作用,所以,這一工步也是工藝設計的難點。圓錐滾子軸承外圈毛坯壓坡如圖3所示。

1—上模;2—外圈坯料;3—平高臺

2.2.2 輾擴

輾擴工序采用小輾壓比輾擴工藝[1],外圈毛坯在輾壓輪和輾壓輥組成的封閉式結構內,在推力輥推力作用下壁厚由厚變薄,最后達到所要求的形狀。

3 使用效果

采用160T三工位分套壓坡平高工藝,實現了外圈鍛件外徑67~87 mm的小型圓錐滾子軸承套圈內外同套生產,徹底解決了單件鍛生產無法用現有棒料剪下料、無法在現有鍛造中頻感應器加熱的問題,也避免了采用原400T套塔復合鍛造存在的設備資源浪費。

以生產7306E的實際效果進行測算,改進采用內外同套工藝后平均班產5 574(×2)套,比原平均班產5 099件,生產效率提高了118.6%。平均每套材料節約0.040 kg,材料利用率提高3.5%。通過一年多的批量生產,此鍛造工藝能夠穩定的進行生產,所以廣泛推廣此種小型圓錐滾子軸承套圈內外同套鍛造工藝是可行的。