特大型轉盤軸承滾道淬火時支點布置對淬火效果的影響

鄒本輝,李巨章

(大連聯合風電軸承有限公司,遼寧 瓦房店 116300)

特大型轉盤軸承滾道淬火通常采用中頻感應加熱方式,考慮到滾道淬火的效果,工件通常是豎直稍向后傾斜放置,這有利于淬火冷卻均勻,從而保證滾道淬火質量。但因工件較大,設備較為特殊,淬火過程中易發生工件爬行現象(此時工件停止轉動,感應頭在同一地方繼續加熱),導致滾道受熱嚴重不均,甚至出現燒傷或淬火裂紋,導致產品報廢。針對上述問題,以HKVP3500型中頻感應淬火機床加工1.5 MW風力發電機變槳軸承為例進行分析,以期找到相應的改進措施。

1 問題分析

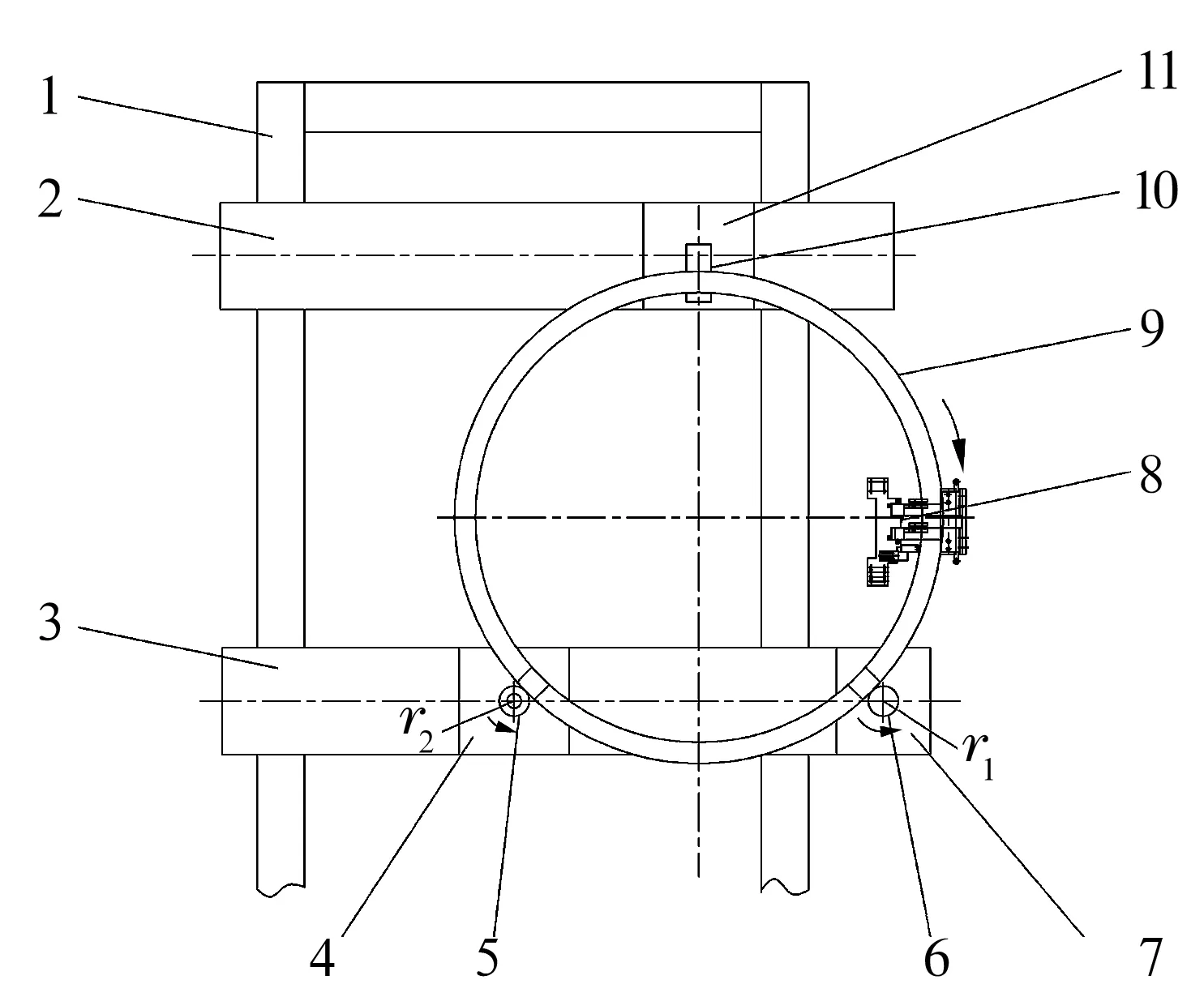

HKVP3500型中頻感應淬火機床工作狀態如圖1所示,床身導軌向后傾斜,角度約為γ=15°(圖2)。導軌上有上、下橫梁,可根據工件的直徑進行高度調節。上橫梁有滑動座和輔助滾輪,可根據工件尺寸進行左右位置的調整,在工件旋轉時起輔助支撐作用。下橫梁有長度標尺,下橫梁上的主動軸和固定座位置固定不變,從動軸及滑動座可根據工件直徑進行左右調整。工件主要靠主動軸和從動軸支撐。淬火時,工件在主動軸帶動下按一定速度順時針旋轉,淬火感應器位置不動,通過合理的參數設置,保證工件勻速轉動,實現感應加熱和均勻冷卻,完成淬火加工。

1—導軌;2—上橫梁;3—下橫梁;4,11—滑動座;5—從動軸;6—主動軸;7—固定座;8—淬火感應器;9—工件;10—輔助滾輪

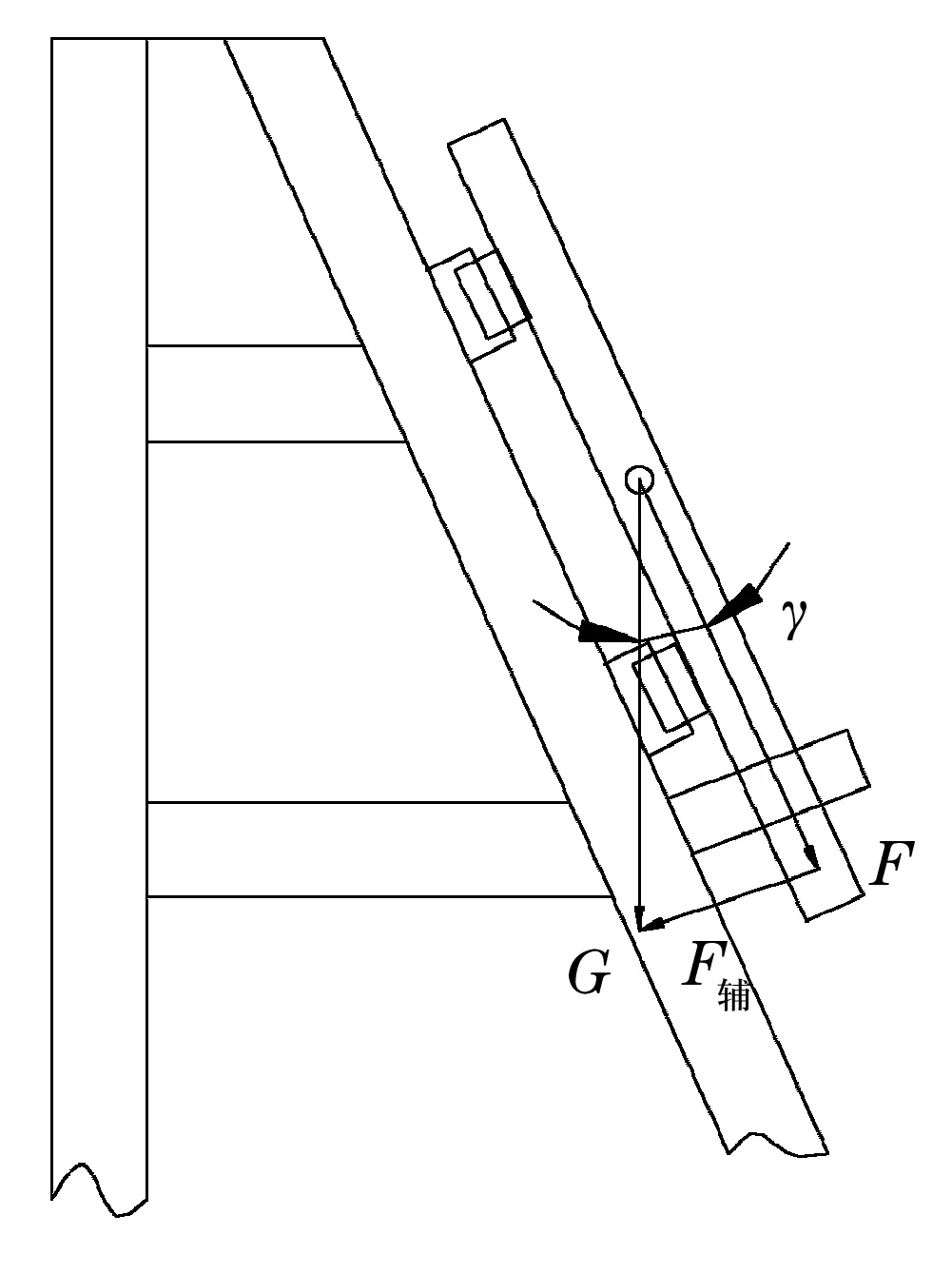

圖2 工件受力分析圖

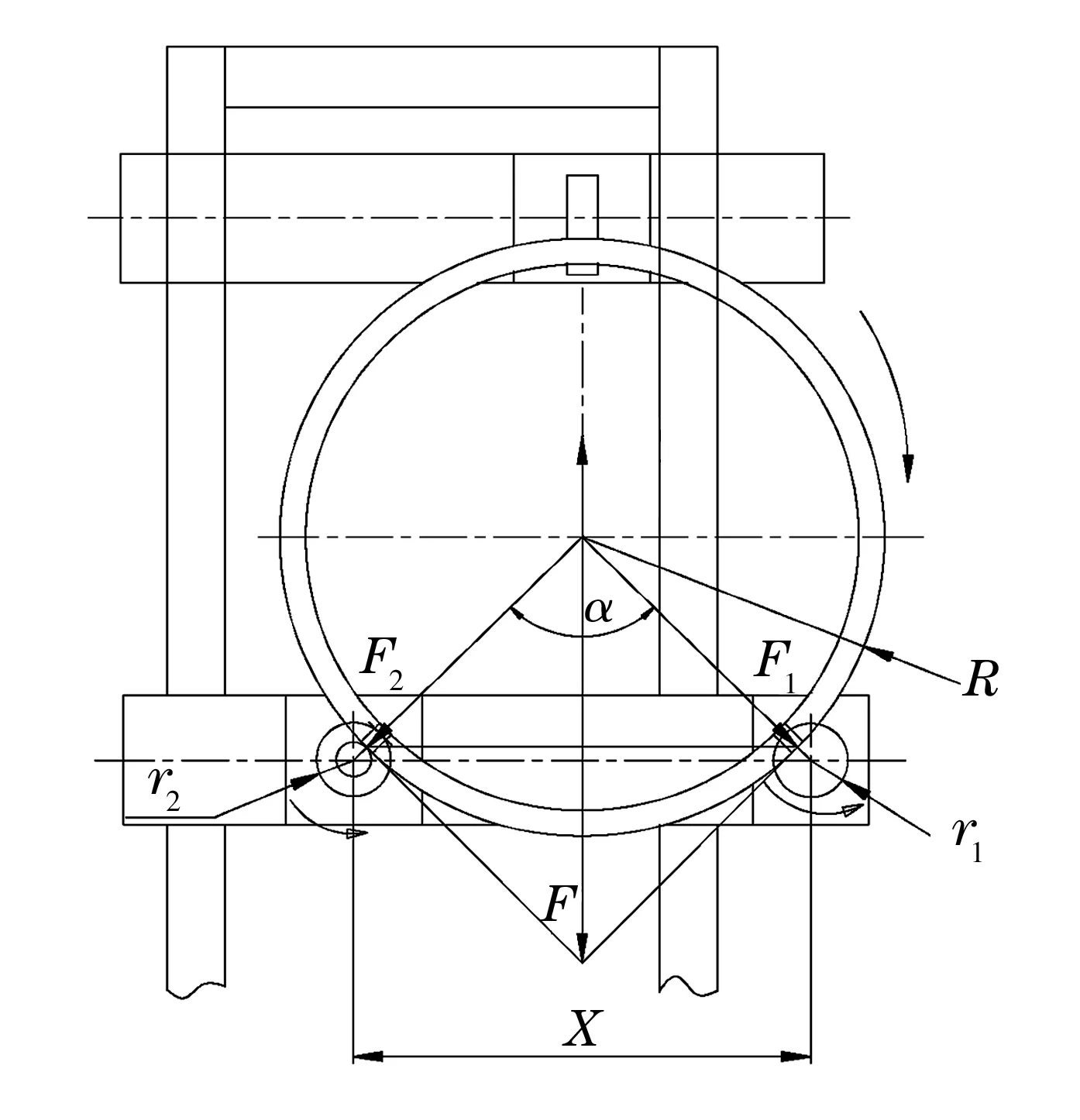

對淬火過程中的工件和下橫梁上的支撐軸進行受力分析,如圖2和圖3所示。下橫梁在斜面方向上的受力為

F=Gcosγ,

式中:G為工件的重力。下橫梁主要的受力點是主動軸和從動軸支點,其余受力較小,可暫時忽略。在通常情況下,兩支撐軸的直徑基本一致,當二者在同一水平線上時受力相同,即

式中:α為主、從動軸與套圈中心的夾角,0<α<180°。而主動軸所受摩擦力(工件旋轉的動力)為

由此式可知,在0<α<180°時,f動隨著α的增大而增大。同理,從動軸對淬火套圈產生的摩擦阻力f阻也隨α的增大而增大。同時,f阻為滾動摩擦,f動為滑動摩擦,f動的摩擦因數μ動遠大于f阻的摩擦因數μ阻;所以,f阻遠小于f動。由此可得,α越大,f動越大,并且與f阻的差值也越大,從而使工件旋轉動力越大,越不易打滑。

圖3 兩支撐軸受力圖

零件在支點上的運行狀態受2個支點(主、從動軸)間距(間距決定α角)的影響最大,主動軸和從動軸在不同的支點間距下產生的摩擦力是決定工件是否發生爬行現象的主要原因。現通過調整兩支點間距,結合人工輔助拉動的方式進行試驗驗證。

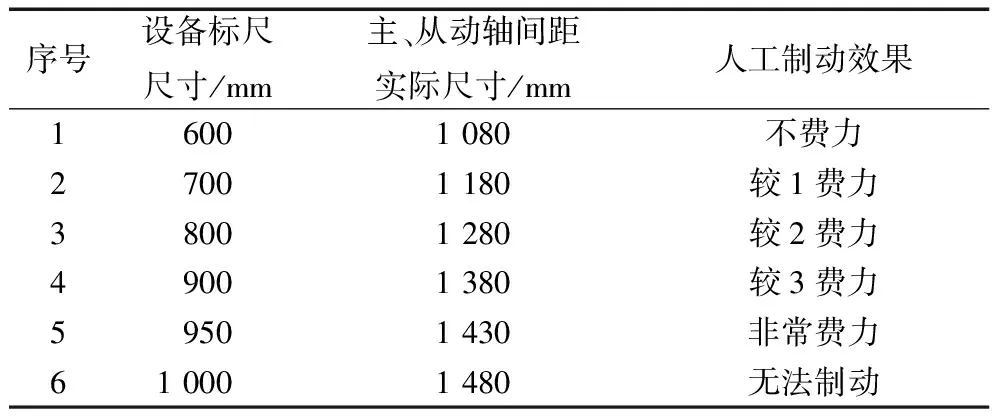

依次將從動輪調到設備標尺的600,700,800,900,1 000 mm處,然后主動軸旋轉,單人手拉工件制動,表1為試驗結果。

表1 工件淬火受力支點間距與人工拉動效果

2 改進措施

隨著主動軸與從動軸的間距加大,工件所受的壓力變大,摩擦力也變大,帶動工件旋轉平穩,不易打滑,淬火效果好。但如果主動軸與從動軸的間距過大,會使支撐軸受力過大,超出設備承載極限,損壞設備。根據試驗數據取二者間距為1 480 mm,此時夾角α=90.72°,試驗工件為1.5 MW風電變槳軸承外圈,直徑2 080 mm。當主、從動軸半徑相等時,現令α=90.72°不變,當更換產品型號時,由α求出主、從動軸間所需的距離

式中:X為主、從動軸與套圈間接觸點的距離;D為套圈外輪廓直徑。由此式可知,當D增大時,X也隨之增大。

當淬火套圈為3.0 MW風電變槳軸承外圈時,D=2 620 mm,則X=1 864 mm。當更換為3.0 MW風電偏航軸承外圈時,D=3 250 mm,則X=2 312.5 mm。其他條件不變,當從動軸半徑大于主動軸半徑時, 由受力分析知,F1>F2,則對應的f動會變大,f阻會變小。因此,在布置淬火支點時,應綜合考慮支點間距、從動軸半徑及支撐軸的強度,以選擇合適的方案。

根據上述理論分析及試驗所得結果,在滾道淬火工序采取增加支撐軸間距的方法進行生產實踐,在近半年的生產中,先后加工多種風電變槳、偏航軸承套圈,淬火效果穩定,未出現工件爬行現象,保證了套圈滾道的表面淬火質量。

3 結束語

(1)根據零件尺寸和支點的位置確定夾角α在不小于90°的情況下,淬火可以正常進行,不易發生打滑現象。

(2)在零件尺寸過大情況下,如果設備調整后夾角α仍達不到要求,必須經過試驗驗證確保工件不發生爬行后,才可進行淬火加工。

(3)不能無限制增加α角,以防止支撐軸受力過大而損壞。

(4)適當加大從動軸直徑,可以增加主動軸驅動力,保證工件穩定旋轉。

(5)在該類型中頻感應淬火機床的設計和生產中,可以增加支撐軸的剛性,同時給出機床支點的承載極限及工件直徑變化與支點合理布置的關系曲線圖,以便于操作者在使用此類型淬火機床時對設備及加工工藝參數進行合理調整,避免工件旋轉過程中發生爬行現象,保證工件的淬火質量。