基于AMESim的容積調速系統仿真分析

劉新釗,劉軍營,劉 軍,李國棟

(山東理工大學機械工程學院,山東淄博255091)

傳統的節流調速回路由定量泵、節流閥、溢流閥和執行元件等組成,通過改變節流閥通流面積的大小,調節和控制流入或流出執行元件的流量,達到調節執行原件速度的目的[1].節流調速回路的結構簡單,響應快,可進行微小流量調節,設備制造成本較低,維護方便.但是由于節流調速回路的效率不高,而且通過節流閥時會發熱,壓力越大,發熱越嚴重,這會引起油路的泄漏,也會影響到負載運動的平穩性.容積調速回路通過變量泵與比例節流閥等控制閥配合,進行調速控制,其特點是能量損失小,效率高,并能實現多種功能的復合控制[2].與傳統的節流調速液壓系統相比,容積調速能夠滿足負載流量的要求,使泵的輸出流量與負載所需流量相匹配,大大降低了能耗損失[3-4].因此,容積調速回路在大功率的工程機械上得到廣泛應用.____

1 容積調速系統方案及調節原理

1.1 方案的建立

根據工程機械中對液壓系統所要求的調壓、調速范圍大、功率損失小等特點,建立如圖1所示的容積調整系統方案簡圖,該系統的主要特點如下:

1)容積變量泵采用斜盤式軸向柱塞泵,容積效率高,變量方便.

2)系統的流量和壓力分別采用一個二位三通閥來控制,可以根據具體要求選擇合適的參數,具有良好的穩態和動態控制性能.

3)系統壓力和負載所需流量可以實現比例控制,特別適合用在需要多級壓力流量控制的工程機械中.

4)在變量大缸的通路上布置了如圖1所示的阻尼孔R1,R2,R3,這樣有助于提高系統運行的穩定性和可靠性[5-6].

圖1 容積調速系統方案

1.2 調節原理

容積變量泵輸出流量的大小取決于斜盤傾角α的大小,而α的大小又是通過變量缸的作用來改變的.通過改變變量大缸活塞的位置來實現斜盤傾角α的變化,從而實現泵的輸出流量的變化.

1)流量調節階段

當負載壓力小于比例壓力閥的設定壓力時,系統處于流量調節狀態.由于節流器無流量通過,所以節流器兩端的壓差為0,因此恒壓閥閥芯此時處于左端位置而不起控制作用.

負載壓力和負載所需流量的變化會導致比例節流閥兩端壓差的增大或減小,使恒流閥閥芯右移或左移,恒流閥閥芯位置的變化使恒流閥開口大小發生變化,從而使變量大缸內的壓力發生變化,此壓力推動斜盤,使斜盤傾角發生變化,從而實現泵的輸出流量的變化.

2)壓力調節階段

當負載壓力大于比例壓力閥的設定壓力時,系統處于恒壓狀態.由于負載壓力大于比例壓力閥的設定壓力,所以節流器有流量通過,在節流器兩端壓差的作用下,恒壓閥閥芯迅速右移,使恒壓閥開口增大,變量大缸內的壓力迅速升高,從而推動斜盤,使斜盤傾角迅速下降到接近于0,系統處在恒壓小流量的節能狀態.

2 容積調速系統的AMESim建模及參數設置

利用AMEsim軟件建立的容積調整系統仿真模型如圖2所示.圖2中,恒流閥、恒壓閥、變量大小缸由HCD(液壓元件設計庫模塊)構建而成,經過仿真模型的反復調試和參數優化,將仿真模型的參數設置如下:電機額定轉速1 000r/min、容積變量泵最大排量100L/min、比例節流閥設定壓差1.5MPa、恒壓閥閥芯直徑6mm、恒流閥閥芯直徑6mm、恒流閥彈簧預壓力42.39N、恒壓閥彈簧預緊力為5N、變量大缸直徑50mm、變量小缸直徑20mm、液壓油密度850kg/m3、液壓油工作溫度40℃.

3 容積調速系統仿真分析

3.1 流量調節特性仿真分析

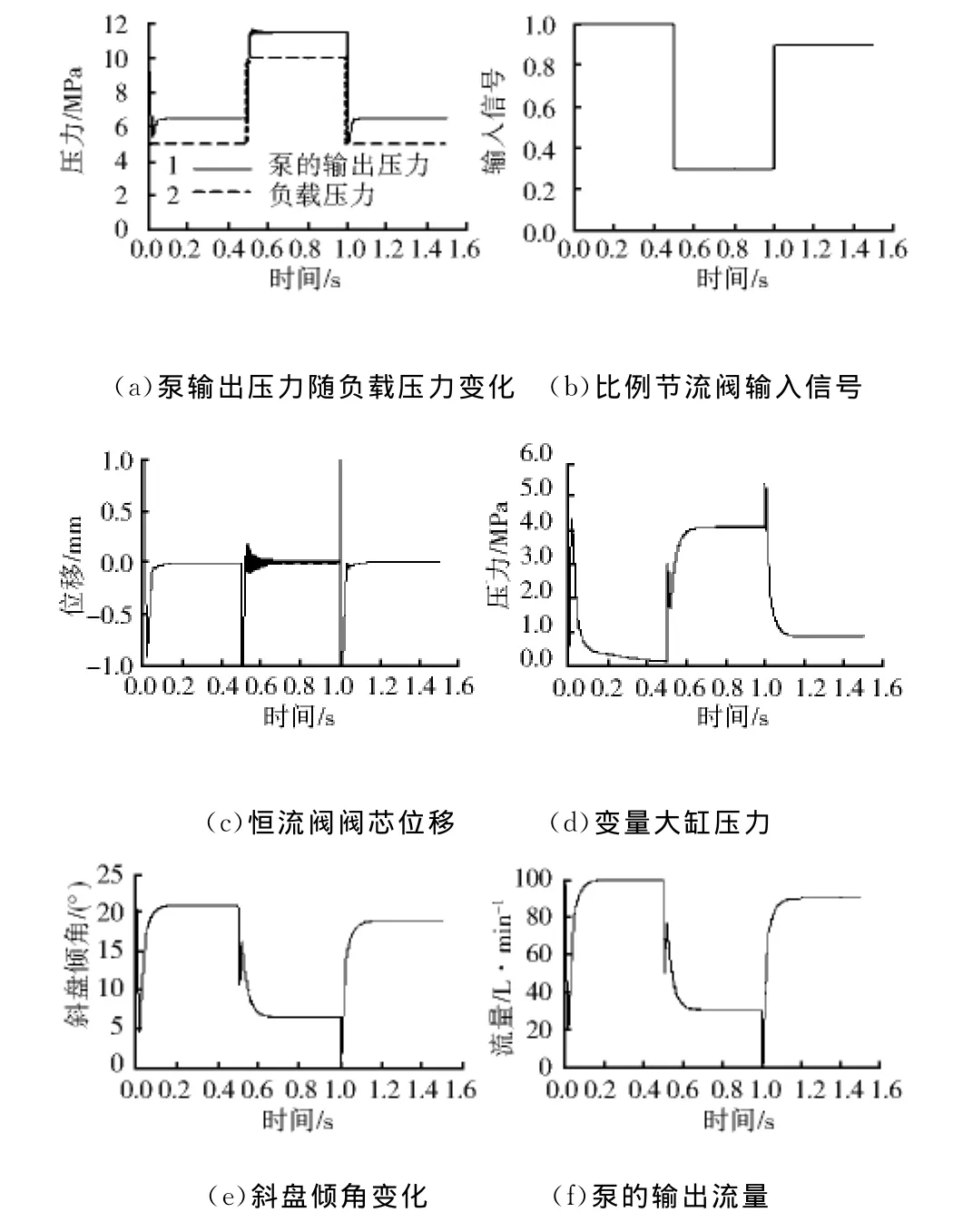

調節圖2中模型的輸入參數,調節負載壓力設置閥,使負載壓力(比例節流閥出口壓力)按圖3(a)中曲線2所示進行變化,設定比例節流閥的輸入信號按圖3(b)所示變化,其中0表示比例節流閥開口完全關閉,1表示比例節流閥開口完全打開,比例節流閥開口完全打開時,負載所需流量為100L/min,比例節流閥開口在0~1的變化范圍內可以按比例調節.設定斜盤的最大傾角為21°,設定仿真時間為1.5s,采樣時間間隔為0.001s,得到的仿真曲線如圖3所示.

由圖3所示的仿真圖可以得到以下結論:

1)如圖3(a)所示,在流量調節階段,泵的輸出壓力隨負載壓力的變化而變化,且兩者之間相差一個很小的固定值,因此該系統的節流損失很小.

2)如圖3(b)和圖3(f)所示,泵的輸出流量能夠根據負載所需流量的變化而變化,避免了傳統液壓系統的溢流損失.

3)如圖3(c)并結合圖3(a)和圖3(b)所示,當負載壓力和負載所需流量變化時,恒流閥閥芯位偏離原來的平衡位置,使恒流閥開口大小發生變化.

4)如圖3(c)所示,在0.5s和1s時,恒流閥閥芯位置的變化使恒流閥的開口大小發生變化,從而使變量大缸內的壓力出現如圖3(d)所示的變化情況.

5)變量大缸內的壓力變化,改變變量大缸的活塞位置,使斜盤傾角按照如圖3(e)所示變化,從而使泵的輸出流量按照如圖3(f)所示變化.

圖2 容積調速系統AMESim仿真模型

圖3 恒流閥流量調節特性

3.2 壓力調節特性仿真分析

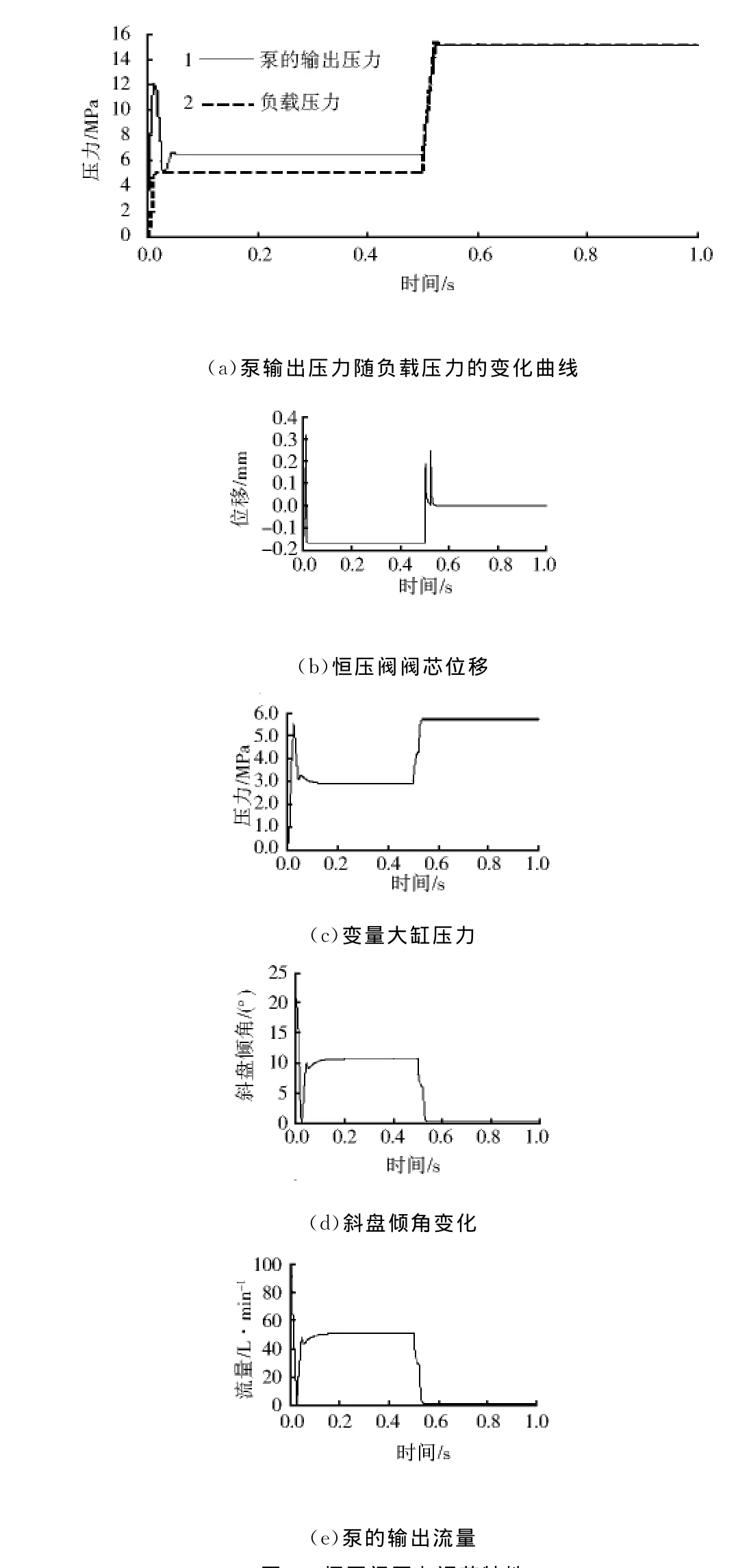

調節圖2中模型的輸入參數,調節負載壓力設置閥,設定負載壓力在0~0.5s時間段內為5MPa,在0.5~1s時間段內為16MPa,設定比例壓力閥的壓力為15MPa,比例節流閥的輸入信號為0.5,此時負載所需要的流量為50L/min.設定仿真時間為1s,采樣時間間隔為0.001s,得到的仿真曲線如圖4所示.

由圖4所示的仿真圖可以得到以下結論:

1)如圖4(a)所示,在0~0.5s時負載壓力設置閥設定壓力為5MPa,小于比例壓力閥的設定壓力15MPa,系統處于流量調節階段,此時泵的輸出壓力僅比負載壓力高出一個固定的壓差.在0.5~1s時間段內,由于負載壓力設置閥的設定壓力為16MPa,高于比例壓力閥的設定壓力15MPa,此時泵的輸出壓力為定值15MPa.

2)如圖4(b)所示,在0~0.5s時間段內,恒壓閥閥芯為負值,說明在此階段內,系統處于流量調節狀態,恒壓閥閥芯處在左端位置,不起控制作用.在0.5~1s時間段內,此時負載壓力大于比例壓力閥的設定壓力,如圖4(b)所示,在節流器的作用下,恒壓閥閥芯迅速右移,此時恒壓閥位移由負值變為0.

圖4 恒壓閥壓力調節特性

3)如圖4(c)所示,在0~0.5s時間段內,由于負載壓力和負載所需流量保持不變,因此,恒流閥閥芯位移不變,變量大缸的壓力保持恒定.在0.5~1s時間段內,由于恒壓閥閥芯迅速右移,使恒壓閥閥口迅速增大,在泵出口壓力的作用下,變量大缸壓力迅速升高.

4)如圖4(d)所示,在0~0.5s時間段內,由于負載壓力和負載所需流量保持不變,因此,因此斜盤的傾角不變,如圖4(e)所示,此時泵的輸出流量保持不變.在0.5~1s時間段內,由于變量大缸壓力迅速升高,從而推動斜盤,使斜盤傾角迅速下降到接近于0,因此泵的輸出流量迅速下降到接近于0,僅輸出維持系統保壓和泄漏所需要的流量.

5)在0.5~1s時間段內,由于泵的輸出流量接近于0,因此流經比例節流閥的流量也接近于0,所以比例節流閥兩端的壓差接近0.泵的出口壓力與負載壓力幾乎相等,此時的負載壓力為比例節流閥出口端的壓力.

4 結束語

容積調整系統中在流量調節階段,泵的輸出流量能夠根據負載所需要的流量的變化而變化,避免了傳統液壓系統的流量損失.而且,泵的輸出壓力僅比負載壓力高出一個很小的固定值,所以系統的節流損失很小.在壓力調節階段,系統處在高壓小流量的節能狀態,避免了傳統液壓系統的高壓溢流損失.

設計時采用兩個二位三通閥來控制系統的壓力和流量,可以根據要求合理選取閥的參數,得到了滿意的穩態和動態控制特性.通過仿真,可以觀察一些不易得到的參數變化情況,如閥芯位移、變量大缸壓力等,為系統的參數優化和系統研發提供借鑒.

[1] 劉軍營.液壓與氣壓傳動[M] .西安:西安電子科技大學出版社,2008.

[2] 吳根茂,邱敏秀,王慶豐,等.新編實用電液比例技術[M] .杭州:浙江大學出版社,2006.

[3] 黃新年,張志生,陳忠強.負載敏感技術在液壓系統中的應用[J] .流體傳動與控制,2007(5):28-30.

[4] 張友根.注塑機節能液壓系統的應用分析與研究[J] .流體傳動與控制,2008(1):44-47.

[5] 路甬祥,胡大纮.電液比例控制技術[M] .北京:機械工業出版社,1988.

[6] 李壯云,葛宜遠.液壓元件與系統[M] .北京:機械工業出版社,1999.