電動助力轉向系統中齒輪齒條傳動設計與計算

劉庚寅,劉晟昱,彭微君,葛陽清,康永升

(株洲易力達機電有限公司,湖南株洲 412002)

0 前言

國產電動助力轉向系統 (EPS)經過十幾年的探索與研究,技術日趨成熟,并以其相對傳統液壓轉向系統的突出優點而得到眾多汽車廠家的認可,并在中小排量汽車上得到了廣泛應用。目前生產的EPS系統主要有兩類,即管柱式電動助力轉向系統 (C-EPS)和小齒輪式電動助力轉向系統 (P-EPS)。在國產EPS中,株洲易力達機電有限公司生產的C-EPS已經與天津一汽、昌河、昌河鈴木、長安、東風渝安等公司的眾多車型形成了批量配套,市場保有量已超過100萬套,其生產的P-EPS也與一汽海馬、鄭州海馬、北汽新能、東南汽車等公司的多款車型開始批量配套。

文中就P-EPS系統中齒輪軸 (或簡稱齒輪)和齒條軸 (或簡稱齒條)的設計計算進行研究分析,對于不斷增加的新產品的開發具有重大指導意義。

1 P-EPS電動助力轉向系統的傳動原理

P-EPS電動助力轉向系統中,助力傳動原理圖及各部件的名稱如圖1所示。

圖中輸入軸3是通過轉向下軸及上管柱與轉向盤連接的(圖中未畫出),因此轉向盤的手動扭矩通過輸入軸可直接加載到齒輪軸8上。電機1的助力扭矩通過蝸桿2蝸輪4減速增扭后也加載到齒輪軸上。手動扭矩和助力扭矩共同作用于齒輪軸,再推動齒條軸6,以克服轉向阻力。齒輪軸由大端軸承9和小端軸承7支撐在轉向機的殼體上。

2 齒輪齒條傳動設計與計算

2.1 齒輪齒條傳動的主要元件

從上述原理分析,P-EPS中受力最大的零件為齒輪軸和齒條軸以及齒輪軸的支撐軸承。

(1)齒條軸。齒條軸是在金屬殼體內來回滑動的,加工有齒形的金屬條。齒條軸安裝在轉向器殼體內,在齒輪軸處由支撐預緊裝置支撐并預緊,其另一端由安裝殼體里的襯套支撐。齒條的橫向運動拉動或推動轉向橫拉桿,使前輪轉向。

(2)齒輪軸。齒輪軸是一只切有齒形的軸。它安裝在轉向器殼體上并使其齒與齒條上的齒相嚙合。齒輪齒條上的齒可以是直齒也可以是斜齒。齒輪軸上端與轉向柱內的轉向軸相連。因此,轉向盤的旋轉使齒條橫向移動以操縱前輪。齒輪軸由安裝在轉向器殼體上的兩個球軸承支承。

斜齒的彎曲增加了一對嚙合齒輪參與嚙合的齒數。相對直齒而言,斜齒的運轉趨于平穩,并能傳遞更大的動力。

(3)齒條支撐預緊裝置。齒條支撐預緊裝置如圖2所示。一個導向塊組合1支撐在齒條軸齒形部分的背面。齒條導向塊組合和與殼體螺紋連接的調節螺堵5之間連有一個彈簧3。此調節螺堵由鎖緊螺母6固定。此預緊裝置使齒輪、齒條間有一定預緊力,此預緊力會影響轉向沖擊、噪聲及滑動阻力,因此需要一個合適的力。

2.2 齒輪齒條的轉向特性

齒輪齒條作為P-EPS電動助力轉向系統的傳動部件,其主要功能是將轉向軸的扭轉力矩轉換成齒條軸上的軸向推力,以推動轉向輪改變行駛方向,實現轉向。齒輪齒條在轉向過程中,要滿足兩個基本要求,那就是:轉向載荷和轉向特性。

轉向載荷:轉向載荷由車輛前軸質量載荷等因素決定,反映到齒輪軸上就是轉向力矩。

轉向特性:轉向特性參數主要是線傳動比和轉向盤圈數。轉向前輪有一定的轉向范圍,反映到齒條軸上就是齒條軸的行程。轉向盤每轉一圈齒條的行程稱為轉向系統的線傳動比,齒條行程除以線傳動比即為轉向盤的總圈數。線傳動比越大,也就是轉向盤圈數越小,則轉向力要求越大,反之轉向所需要的力越小。轉向盤的圈數實際上也就是齒輪軸的圈數,因此線傳動比也就是齒輪軸轉一圈,齒條移動的距離。計算公式如下:

式中:Z1為齒輪齒數;

β2為齒條螺旋角。

由上式可知,在給定模數的前提下,線傳動比最終由齒輪軸的齒數和齒條軸的螺旋角決定。齒數的改變對線傳動比影響很大,而螺旋角主要是起一個微調的作用。

2.3 齒輪齒條的設計要求

齒輪齒條式轉向器的齒輪多數采用斜齒圓柱齒輪。輪齒模數取值范圍多在1.7~2.0 mm之間,齒數在5~10個齒范圍變化,壓力角取20°或25°。齒輪螺旋角取值范圍多為10°~25°。設計時應驗算齒輪的抗彎強度和接觸強度。齒條齒數應根據轉向輪達到最大偏轉角時,相應的齒條移動行程應達到的值來確定。齒條軸的螺旋角不宜太大,因為太大的螺旋角會產生較大徑向分力,使齒條的滑動阻力增加,轉向效率降低,所以齒條軸螺旋角一般小于10°。

齒輪軸選用16MnCr5、20CrMnTi或20CrMo等材料制造,而齒條常采用45#鋼制造,齒形表面硬度為56~62HRC。為減輕質量,殼體用鋁合金壓鑄。

2.4 轉向系計算載荷的確定

為了保證行駛安全,組成轉向系的各零件應有足夠的強度。欲驗算轉向系零件的強度,需首先確定作用在各零件上的力。影響這些力的主要因素有車輛前軸的負荷、路面摩擦因數和輪胎氣壓等。為轉動轉向輪要克服的阻力,包括轉向輪繞主銷轉動的阻力、車輪穩定阻力、輪胎變形阻力和轉向系中的內摩擦阻力等。

精確地計算出這些力是困難的。為此用足夠精確的半經驗公式來計算汽車在瀝青或者混凝土路面上的原地轉向阻力矩MR。

式中:f為輪胎和路面間的滑動摩擦因數;

G1為車輛前軸負荷;

p為輪胎氣壓。

對于給定的汽車,用上式計算出來的作用力是最大值。因此,可以用此值作為計算載荷。

2.5 齒輪和齒條強度及幾何參數的詳細設計計算

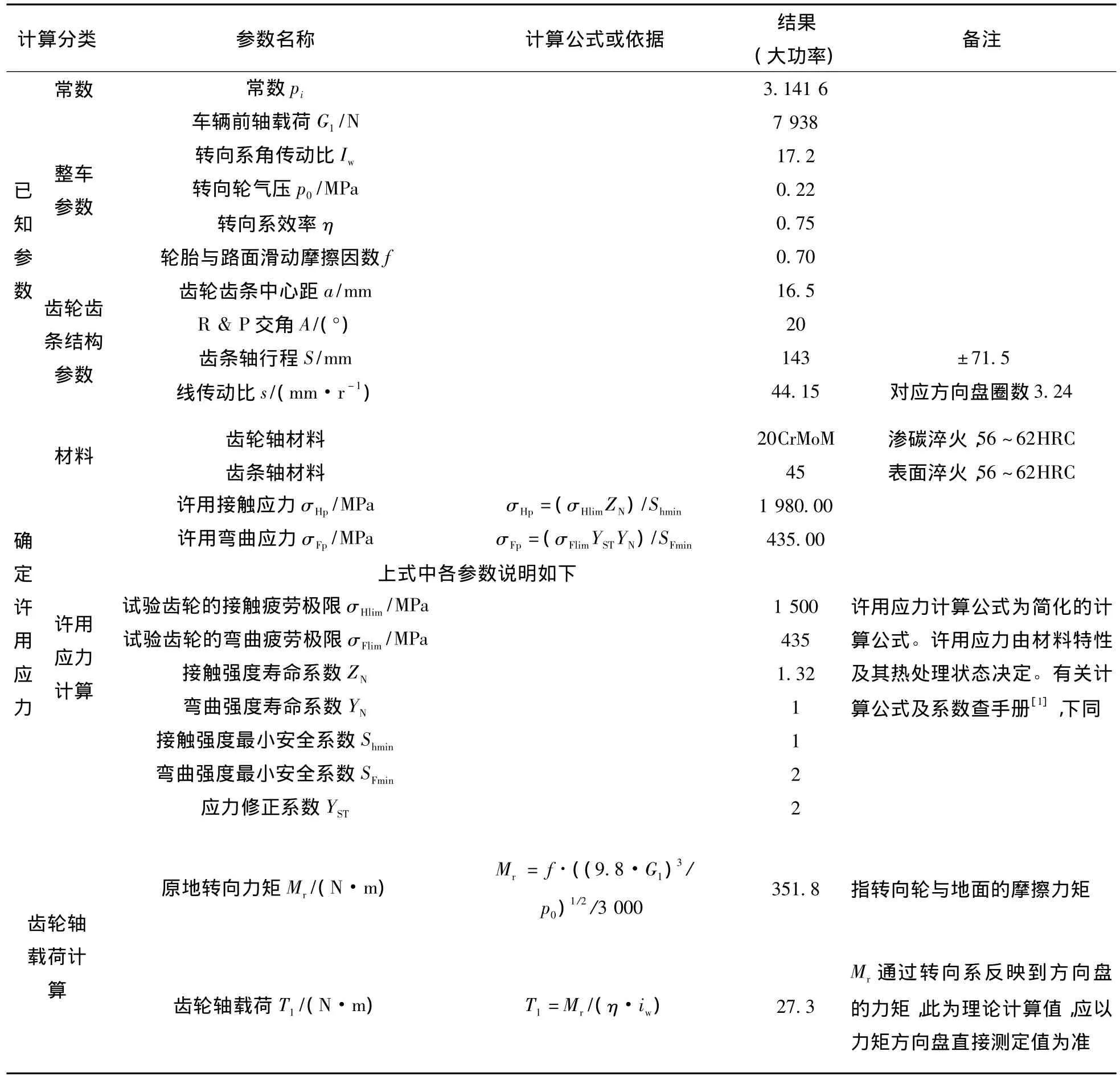

表1 設計輸入數據

本節結合某車型的設計輸入要求來計算齒輪齒條參數。

(1)某車型的設計輸入數據如表1所示。

計算過程分析如圖3所示。

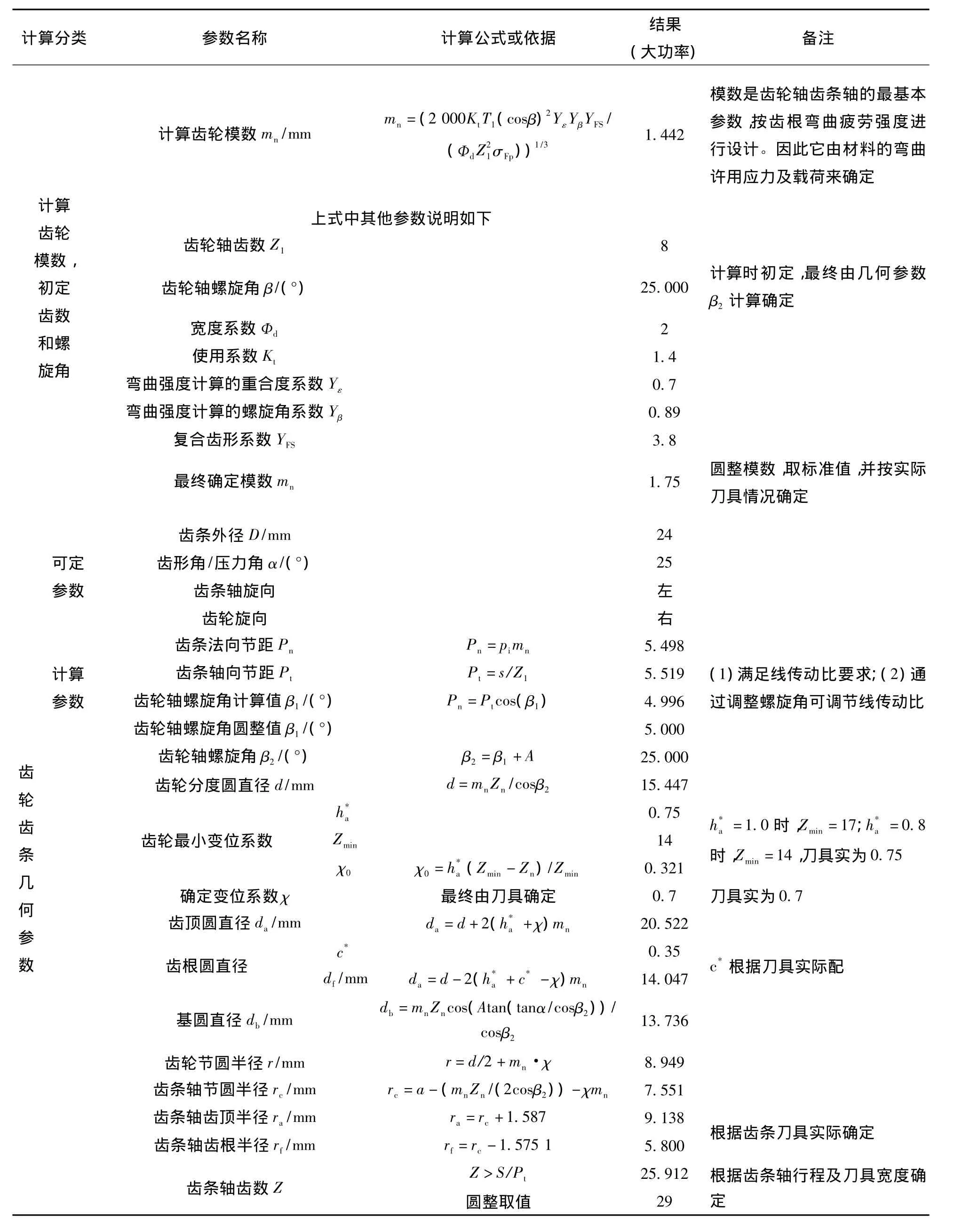

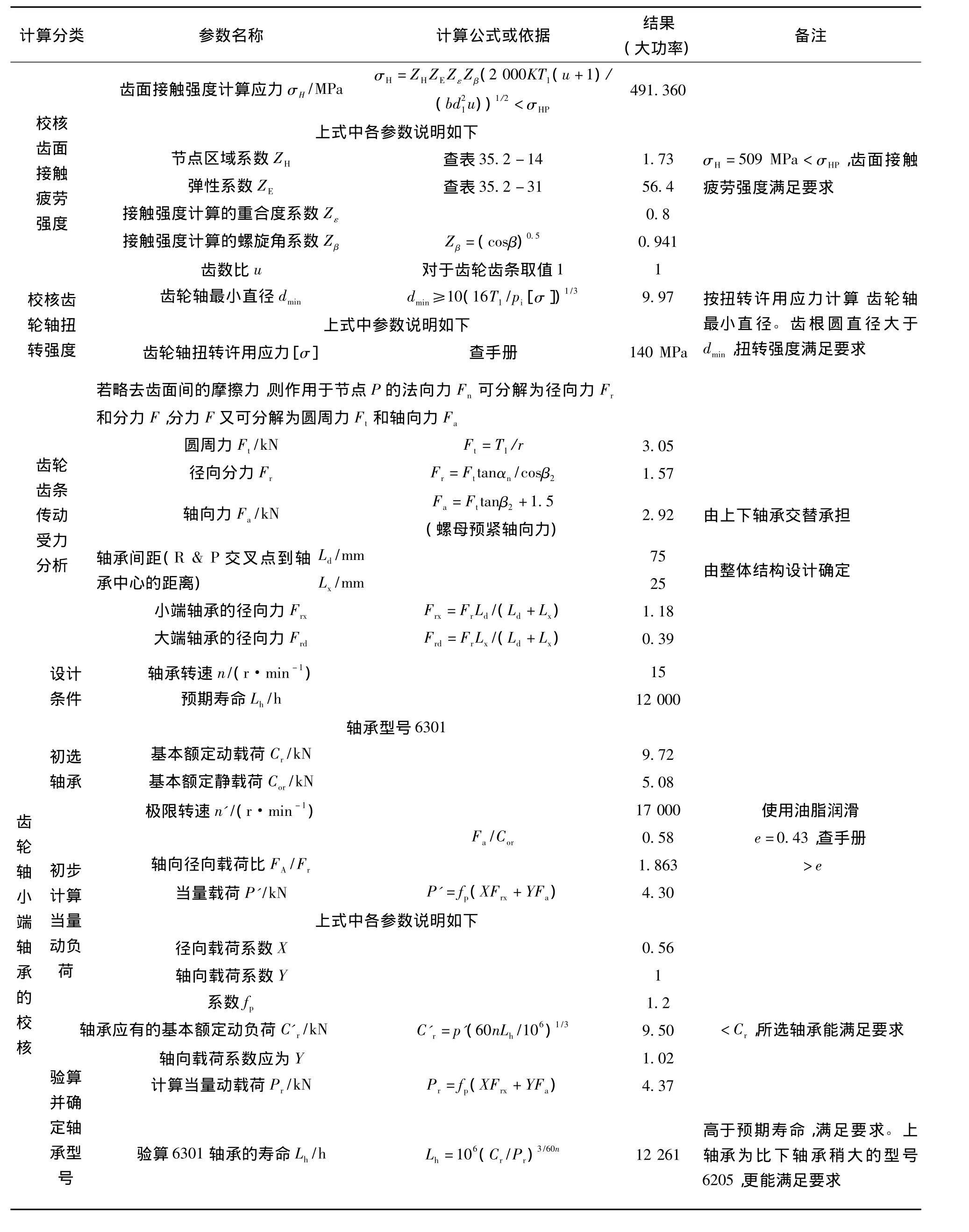

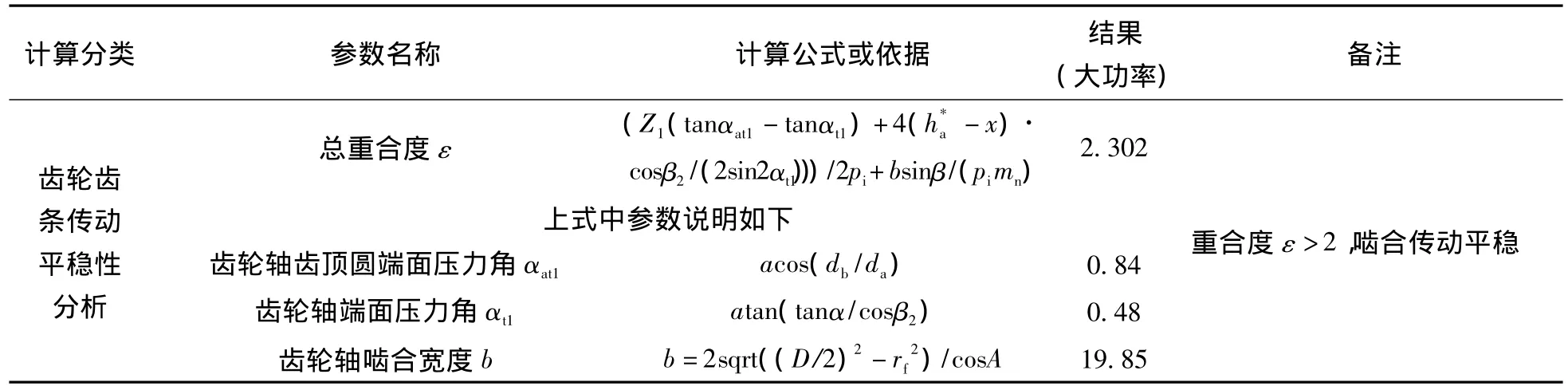

(2)Excel自動計算程序

為了計算的方便和快速,本設計中用Excel軟件編制了自動計算表格程序,如表2所示。

(3)齒輪齒條最終參數的確定

根據Excel計算程序的計算,最終確定該車型的齒輪齒條基本參數如表3所示。

表2 齒輪齒條強度及幾何參數計算Excel程序表

續表2

續表2

續表2

表3 齒輪齒條基本參數

3 不同載荷車型齒輪軸模數和齒數的匹配計算

不同載荷車型的齒輪軸模數取多大才能滿足強度要求,這是工程師最需關心的問題。利用前一節Excel計算表,對不同載荷車型的齒輪軸最小模數和齒數分別計算,結合實際應用統計,得表4。

表4 不同載荷車型的齒輪軸最小模數和齒數

根據此表,對不同載荷車型的齒輪軸齒數、模數可直接選取,而不必重新計算,從而節約時間,加快新產品的開發速度。當然也要考慮齒輪齒條嚙合線傳動比或轉向盤圈數來進行選定。

4 總結

文中就P-EPS電動助力轉向系統中齒輪齒條的傳動設計計算進行了闡述,意在說明齒輪齒條參數的計算過程,幫助理解汽車轉向載荷與齒輪軸齒數、模數的匹配關系,為新產品的開發提供指導。

【1】徐灝.機械設計手冊(第四卷)[M].2版.北京:機械工業出版社,2000.