膠帶機自動拉緊裝置問題分析

魏雅丹

(北方重工集團有限公司,遼寧 沈陽 110027)

前些年,我國設計制造的帶式輸送機,許多都采用國外的自動拉緊裝置。我公司設計制造的晉城礦務局寺河煤礦井下用7.6km的長皮帶,就曾經采用過澳大利亞ACE公司的APW自動張緊絞車。近年來,我國已經系列生產各種型號的自動拉緊裝置。經現場反映,發現拉緊裝置的主要問題是振動嚴重。這是由于裝置接收到的拉力信號與預定值不符,拉緊系統以及膠帶在一定范圍內往復振動,嚴重時振動長達幾分鐘,影響生產。

產生振動的原因可從電器元件質量和拉緊裝置結構設計兩方面進行分析。

1 電器元件質量差

傳感器精度低,這是國產壓力傳感器較普遍存在的問題。

電控表針停位誤差大,由于電控元器件慣性大,斷電時表針位置與最終位置不一致。輸送帶張力越大,停位誤差也越大。

電控回程誤差大,如電控器表針沿正反方向轉動,輸送帶雖處在同一張力值,拉緊小車卻停在不同位置。

2 拉緊裝置結構不合理

動應力波動,造成拉緊裝置工作不穩定的一個主要原因是動應力波動大。目前我國帶式輸送機很少采用軟起動,多數的主電動機起動過程太快,輸送帶動應力峰值沖擊拉緊裝置的受力傳感器。如峰值過大,又持續一定時間,便導致拉緊裝置在一次起動還未結束,又重新動作。

另外,動應力還可能發生在起動結束后向正常運行的轉換過程中。為避免這種現象,應在主電動機起動結束,讓應力波經過拉緊裝置以后便放松輸送帶,保持在正常運行工況的拉緊力,以免動應力波再次干擾拉緊裝置。

?

圖1 運行工況二點及三點式控制器表針位置示意圖

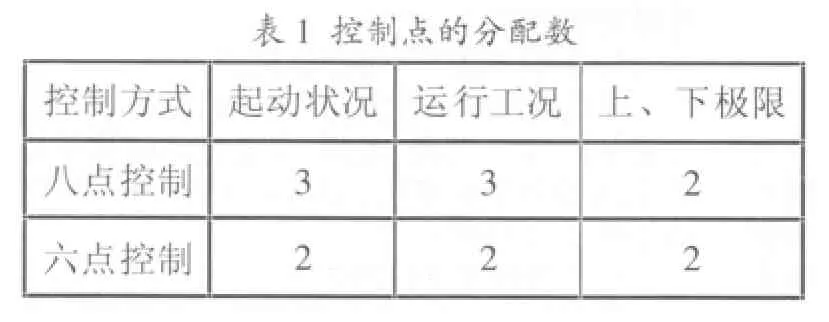

控制點數的分析,目前,自動控制裝置常用的有八點控制和六點控制兩種,其起動、運行控制點數見表1對一般中、小型帶式輸送機而言,無論起動或運行工況,控制點有2個(即二點式)就可以了。雖然它控制振動性能不如三點式(見圖1),但結構簡單。當輸送機起動完畢后,顯示拉緊力的表針將停在1、2點之間。如果表針3越靠近極限控制點,越容易受輸送帶張力波動的影響。三點式在相同情況下,表針3將停在額定點e,它受外界影響較小。

當發生振動時,二點式控制器的表針3可能位于1點左側,當調整張力使表針回到1、2點間以后,表針又可能跨越下極限,位于2點右側。如選用三點式控制器,由于在1、2點間有 額定控制點e,比 二點式多一道障礙,更有利于控制振動的延續。因此對張力變化大、運量變化大的、特別是下運發電工況的帶式輸送機,應選用三點式控制器。至于上、下極限控制點的范圍,一般以額定控制點的110%為上極限控制點,90%為下極限控制點。也可按起動時額定拉緊力為正常運行時拉緊的1.5倍設定,但還要兼顧拉緊站與驅動站的相對位置等具體情況。

慣性力分析:當要求拉緊系統停止拉緊時,由于慣性力的作用,可能使拉緊力超出控制范圍,這也是產生振動的一個原因。

3 改進措施和建議

減少動應力,合理調整起動、制動時間,減少起動、制動過程中的動應力,在主電動機起動結束后一定時間后,讓自動拉緊裝置調整張力,從而避開動力波的影響。

限制慣性力,增大制動力矩

提高傳感器靈敏度,減少延滯時間。這樣既要提高元件的質量,又要調整傳感器與輸送帶的相對位置。

采用反應快的小車制動器,通常電磁制動器的動作比電液制動器快。

選用制動力矩大的制動器,并要求制動閘瓦與制動輪的間隙是可調的。

減少拉緊系統的慣性力也可從降低拉緊小車的速度入手。

加大各控制點的范圍:使各控制點的范圍大于慣性力的超調值,以便消除振動。但這種措施的缺點是加大了拉緊力,使輸送帶張力比計算值大很多。

加強維護保養:對自動拉緊裝置的電控部件應加強保養、維修,而且要規范化;對傳感器及控制器的標定工作要經常化。

[1] 李光布.連續輸送技術,1989年04期.

[2] 王全海.物料搬運與分離技術.帶式輸送機新技術研討會專輯,2004年.

[3] 李光布.帶式輸送機動力學及設計.機械工業出版社,1998年.