鹽酸解析與水堿洗系統的酸、水生產平衡

林濤海,劉勝軍

(新疆天業(集團)有限公司,新疆 石河子 832000)

在電石乙炔法生產PVC的工藝過程中所產生的電石渣以及硫化物、磷化物等問題逐漸被解決。在氯乙烯合成過程中,為增大反應速率,以經濟成本最小化計算,要求氯化氫過與乙炔的最佳摩爾比為1.02~1.10,這樣,在水堿洗系統中為凈化粗氯乙烯氣體就會有大量的鹽酸生成。由于副產鹽酸中含有一定的雜質,限制了它的使用,不僅價格低廉,而且銷售困難,制約了生產的正常運行。因此,有些企業被迫將副產酸用堿中和后排放,不僅污染環境,而且浪費原料,增加了生產成本。

利用副產鹽酸解析出的氯化氫氣體作為原料氣在前序氯乙烯生產系統中循環利用,減輕了銷售副產鹽酸的壓力,降低了生產成本,減少了環境污染,經濟效益得到提高。目前,國內外比較成熟的鹽酸解析工藝為常規解析、零解析。

1 合成酸、水循環系統流程概述

(1)氯乙烯是由氯化氫氣體與乙炔在120~160℃下反應制備,過量的氯化氫氣體在水堿洗系統中利用氯化氫易溶于水的性質將其除去,而未反應的低沸物乙炔則先通過精餾的方式分離,再通過變壓吸附回收,作為原料氣重新送往混合脫水工序。

(2)吸收過量氯化氫副產的鹽酸被送入常規解析系統中,氯化氫氣體得以解析、提濃后,以原料氣的方式送往混合脫水工序,解析后生成的一部分稀酸送入水堿洗系統重復利用,吸收合成系統過量氯化氫氣體;另一部分送入零解析系統與50%飽和氯化鈣溶液按一定比例混合后送入破解塔。塔頂解析出的氯化氫氣體作為原料氣送往混合脫水工序,生成的廢水則送入水堿洗系統,吸收系統過量氯化氫氣體。

原料氣氯化氫的流物走向示意圖見圖1。

2 鹽酸常規解析

鹽酸常規解析是氯化氫吸收的逆過程,其目的是溶質由液相向氣相傳遞,分離吸收后的溶液,使溶劑再生,并得到回收后的溶質[1]。可以采用此方法將高于20.24%的鹽酸解析制氯化氫[2]。在常規解析中,將水解析所產生的31%鹽酸用泵送入解析塔,溫度較高的氯化氫和水分的汽液混合物從塔底上升,與塔頂噴淋而下的濃鹽酸進行充分的熱交換,使氯化氫從濃鹽酸中解析而脫出。出塔后的氯化氫氣體先用循環水冷卻到40℃后送入合成系統的氯化氫總管作為原料氣進行反應。而解析后生成的19%~21%鹽酸部分送入水堿洗組合塔頂部吸收合成系統過量的氯化氫氣體,生成31%鹽酸,使之循環使用,部分送入零解析系統,鹽酸常規解析工藝流程示意圖見圖2。

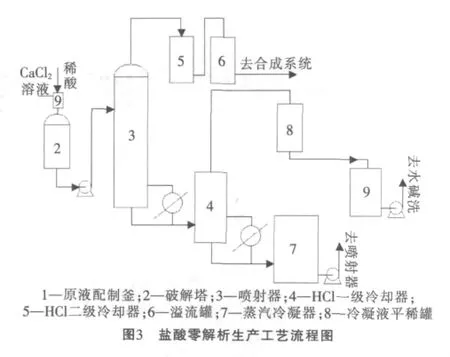

3 鹽酸零解析

鹽酸零解析的原理及流程是,將常規解析得到的20.24%的鹽酸在中壓、高溫的破解塔內與一定濃度的氯化鈣溶液按比例混合,經過再沸器加熱的高溫氯化氫與水蒸氣及氯化鈣進行連續接觸逆流傳質、傳熱,在一定溫度和壓力下打破稀鹽酸恒沸點,鹽酸、氯化鈣靠重力沿填料表面下降,與上升的氣體接觸,從而使上升氣體中的氯化氫含量不斷增加,在塔頂得到含飽和水的氯化氫氣體,經過一段冷卻器冷卻后得到體積分數為99.9%、溫度為40℃的氯化氫氣體;脫析的氯化氫氣體再經過二級冷卻器,得到體積分數為99.9%、壓力為0.056 MPa的氯化氫氣體,送入合成系統。氯化氫質量分數為0.55%的廢水送入水堿洗系統吸收組合塔未吸收的氯化氫[3];鹽酸零解析生產工藝流程示意圖見圖3。

4 關于鹽酸解析與水堿洗系統生產平衡探討

以40萬t/aPVC生產規模,每年工作時間330天、24 h連續生產,氯化氫過量比0.6(體積分數)、轉化率≥98%為計算依據,可得在單位時間內生產所耗氯化氫量為872.86 kmol/h,按實際1∶1配比則需802.2 kmol/h,故在水堿洗系統內需吸收的氯化氫量為64.66 kmol/h,以質量計算則需吸收2.36 t/h。

在合成系統混合脫水工段,現場實際觀測,其產酸量為82.5 kg/h,鹽酸解析集酸罐產算為(濃酸上酸量×0.073)t/h,其質量濃度約為百分之四十一。

以水堿洗系統中所產的酸為鹽酸解析的原料,設定其中的HCl質量濃度為31%,解析塔解析出的稀酸質量為20%,零解析系統解析出的廢水分數質量為0.55%,組合塔補水含HCl質量分數為0.65%,且保持水洗塔液位恒定不變 (即廢水補入量與水洗酸補出量相等)為其計算依據,分別對不同質量的濃酸上酸量進行物料計算,計算數據見表1。

由表1、表2、圖1、圖2可得出以下結論:

(1)在零解析系統中,在稀酸上酸量一定的情況下,解析出的氯化氫氣體的量恒定,且產出的廢水的量恒定;

(2)在水洗酸流量一定的情況下,稀酸所吸收的氯化氫的量恒定;

(3)在稀酸上酸量為 1.5 t/h時,當濃酸量為21 t/h時,產酸量(生成稀酸量+廢水量+鹽酸解析集酸罐產酸+混合脫水產酸=18.15+1.21+1.55+0.082 5=21(t)),等于濃酸上酸量。稀酸和廢水吸收HCl量(1.997+0.364=2.361(t))大于水堿洗系統所需吸收HCl量(2.36 t),此時,鹽酸解析與水堿洗系統達到酸、水平衡,當濃酸量高于21 t/h時,則出現副產酸;

(4)在稀酸上酸量為1.0 t/h時,當濃酸量為17~23 t/h時,雖然滿足副產酸,但是稀酸和廢水吸收HCl量少,水堿洗系統所需吸收 HCl量(2.36 t),只有濃酸量≥23 t/h時,才能滿足水堿洗HCl吸收量和負產酸量。

稀酸和廢水吸收HCl量(2.18+0.24=2.42t)大于水堿洗系統所需吸收HCl量(2.36 t),此時,鹽酸解析與水堿洗系統才能真正達到酸、水平衡。

表1 稀酸上酸量為1.5 t/h(生成廢水1.21 t/h)下各平衡數據表 t/h

表2 稀酸上酸量為1.0 t/h(生成廢水0.8 t/h)下各平衡數據表 t/h

5 鹽酸全回收經濟分析及環境評價

當稀酸上酸量為1.5 t/h時,零解析出氯化氫氣體0.364 t,31%鹽酸以21 t/h上酸時,在常規解析系統中生成20%鹽酸,可解析出氯化氫氣體2.31 t。以HCl氣體價格為540元/t計算,每年可節約成本近一千多萬元。稀酸和廢水在經堿洗系統吸收HCl氣體后,可產生濃酸21 t,既達到生產系統的酸、水平衡,解決了副產鹽酸銷售困難的問題,減少了水資源的消耗,降低了生產成本,還減少了對環境的污染,提高了企業的競爭力和創造力。

[1]沈立平,王慧青.副產鹽酸解吸制氯化氫技術及應用.化工生產與技術,2007,(14):2.

[2]楊秀玲,苗乃芬.PVC副產鹽酸脫吸新工藝.聚氯乙烯,2009,(9):37.

[3]宋曉玲,安志明,張 強.鹽酸零解析研究及工業化.中國氯堿,2008,(6):40-42.