含氯廢硫酸凈化利用新工藝的設(shè)計(jì)與實(shí)踐

黃 東,魏 東

(新疆石河子中發(fā)化工有限責(zé)任公司,新疆 石河子 832000)

氯堿企業(yè)氯氣干燥工段利用98%硫酸的脫水特性對離子膜電解槽產(chǎn)生的濕氯氣進(jìn)行脫水干燥。98%硫酸吸收濕氯氣中的水分后,酸濃度降至73%,由泡沫干燥塔排至貯槽待處理。由于這部分廢硫酸溶解了一定濃度的氯氣、少量氯離子、懸浮物與機(jī)械雜質(zhì),在常壓貯運(yùn)過程中對環(huán)境造成很大影響。國內(nèi)氯堿企業(yè)為滿足自身環(huán)保達(dá)標(biāo)的要求通常只是將這部分廢酸廉價出售,將環(huán)保風(fēng)險傳遞給了下游企業(yè)。

目前,國內(nèi)外通常采用濃縮提純技術(shù)處理含雜廢稀硫酸,即通過不同方法將除雜后的低濃度的廢酸濃縮為高濃度的商品酸進(jìn)行回收利用。正在應(yīng)用的濃縮技術(shù)主要有高溫燃燒濃縮技術(shù)、真空濃縮技術(shù)、多效蒸發(fā)濃縮技術(shù),普遍存在提純、濃縮處理。設(shè)備投資巨大、運(yùn)行管理成本高、適用性差、費(fèi)效比低等缺陷,無法滿足氯堿行業(yè)廢硫酸的需求。

新疆石河子中發(fā)化工有限責(zé)任司對氯氣干燥工段副產(chǎn)的硫酸廢液進(jìn)行了分析,根據(jù)酸中所含雜質(zhì)的種類分布及含量設(shè)計(jì)出了真空噴射和堿液吸收除游離氯與“種植膜”過濾技術(shù)相結(jié)合的干燥廢酸凈化工藝,處理后的廢硫酸清澈透明,送入公司的硫鐵礦制硫酸裝置的吸收系統(tǒng)中,部分替代稀硫酸吸收三氧化硫,生產(chǎn)合格工業(yè)硫酸。

1 設(shè)計(jì)思路和工藝流程

由于該公司自建有硫鐵礦生產(chǎn)硫酸裝置,計(jì)劃先采用除氯和過濾工藝,除去廢硫酸中的氯氣與雜質(zhì),再將已凈化處理的稀硫酸送回硫酸車間吸收系統(tǒng)替代稀酸吸收三氧化硫生產(chǎn)93%或98%硫酸,可有效降低硫酸車間的生產(chǎn)成本,獲得經(jīng)濟(jì)與環(huán)保的雙重效益。

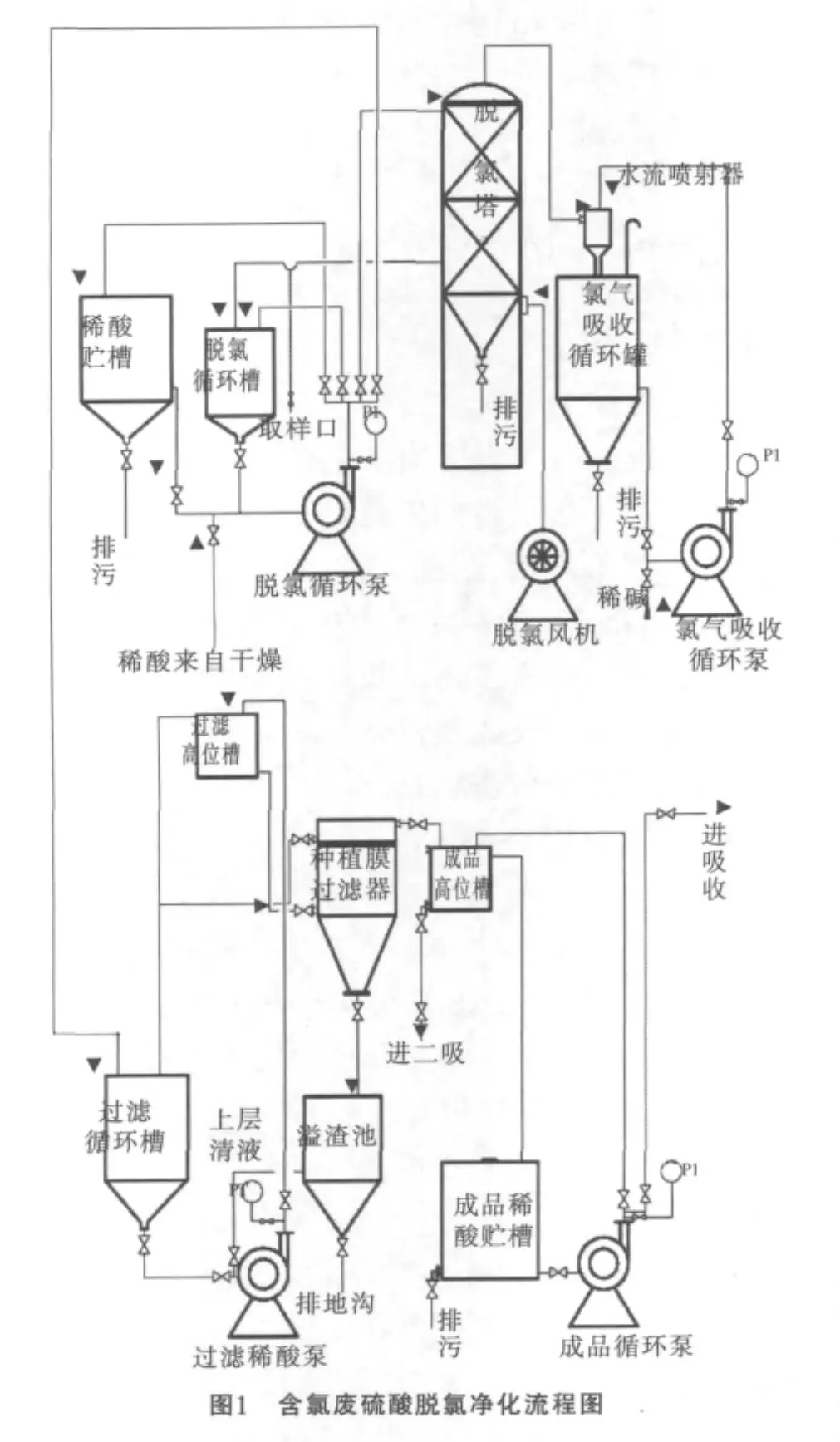

含氯廢硫酸脫氯凈化工藝流程見圖1。

來自氯氣干燥的73%廢硫酸用耐腐蝕離心泵打入廢硫酸貯槽或脫氯循環(huán)槽,脫氯循環(huán)槽的廢酸用泵打入脫氯塔上部噴淋與脫氯塔下部進(jìn)入的空氣逆向接觸吹除氯氣,廢酸循環(huán)脫氯,脫氯合格的73%硫酸用泵送入過濾循環(huán)槽至過濾高位槽,從過濾高位槽進(jìn)入“種植膜”過濾器進(jìn)行過濾,除去廢酸中的機(jī)械雜質(zhì)和固體顆粒;過濾后的清液自過濾器上部流入過濾高位槽后,一部分進(jìn)入硫鐵礦制酸吸收系統(tǒng),替代系統(tǒng)中吸收水的加入量,另一部分可以用來配制成93%成品硫酸,進(jìn)行外銷和自用。過濾后的渣液從過濾器底部流入渣漿槽沉降,上部沉降清液用泵再次打回過濾循環(huán)槽后繼續(xù)循環(huán)過濾,下部沉降雜質(zhì)收集后進(jìn)行無害化處理。脫氯塔頂部脫除的氯氣經(jīng)噴射器抽入與堿液吸收槽中的堿液循環(huán)吸收,吸收液達(dá)標(biāo)排放。

2 設(shè)計(jì)內(nèi)容

2.1 耐73%硫酸腐蝕的設(shè)備和管線材質(zhì)的確定

目前,國內(nèi)硫酸生產(chǎn)和輸送中最常用的是碳鋼、鑄鐵、鋼及內(nèi)襯氟塑料材質(zhì)設(shè)備,比較先進(jìn)的是陽極保護(hù)不銹鋼材質(zhì)。硫酸沸點(diǎn)隨濃度升高而升高,濃度在75%以下時,呈還原性(或呈中性);超過75%時,呈氧化性[1]。因此,在不同的濃度和溫度下的硫酸,對相同材質(zhì)的設(shè)備及容器中,其腐蝕程度呈不同狀態(tài)。經(jīng)過測試,發(fā)現(xiàn)73%含游離氯廢硫酸整體表現(xiàn)較強(qiáng)的氧化性,對碳鋼表面具有較強(qiáng)的“鈍化”效應(yīng),所以,在常壓貯存未除氯過濾的廢硫酸設(shè)備及輸酸管選材時可以使用碳鋼材質(zhì),但在常壓下,在脫氯后的稀硫酸設(shè)備及輸酸管道選材時,全部采用碳鋼材質(zhì)內(nèi)襯PE防腐措施,閥門及一些管件也必須符合上述使用條件嚴(yán)格要求,從根本上解決硫酸腐蝕工藝管線及生產(chǎn)設(shè)備這一技術(shù)難點(diǎn)[2]。

2.2 廢稀硫酸游離氯脫除工藝設(shè)計(jì)

脫除液體中氣相的方法一般為氣液解析分離法,具體操作方式有空氣吹除法和密閉真空法。由于氯氣屬于有毒有害氣體,不能直接向大氣排放,采用真空脫除法。化工行業(yè)一般采用機(jī)械真空泵和水力噴射器提供真空度。通過對上述2種方法對比發(fā)現(xiàn),噴射真空法除能提供負(fù)壓條件外,還可以采用稀堿液代替水充分吸收解析出的氯氣,即水流噴射器內(nèi)氯氣與液體中的氫氧化鈉逆流接觸進(jìn)行充分反應(yīng)生成次氯酸鈉液體。脫氯塔采用泡罩塔,氣液交換充分、阻力小、具有較強(qiáng)的操作彈性。生產(chǎn)實(shí)踐證明,水流噴射器與泡罩解析塔結(jié)合工藝具有設(shè)備結(jié)構(gòu)簡單、流程短、操作方便、無運(yùn)轉(zhuǎn)部件維修量小、節(jié)能降耗等優(yōu)點(diǎn)。

2.3 廢硫酸懸浮顆粒過濾工藝設(shè)計(jì)

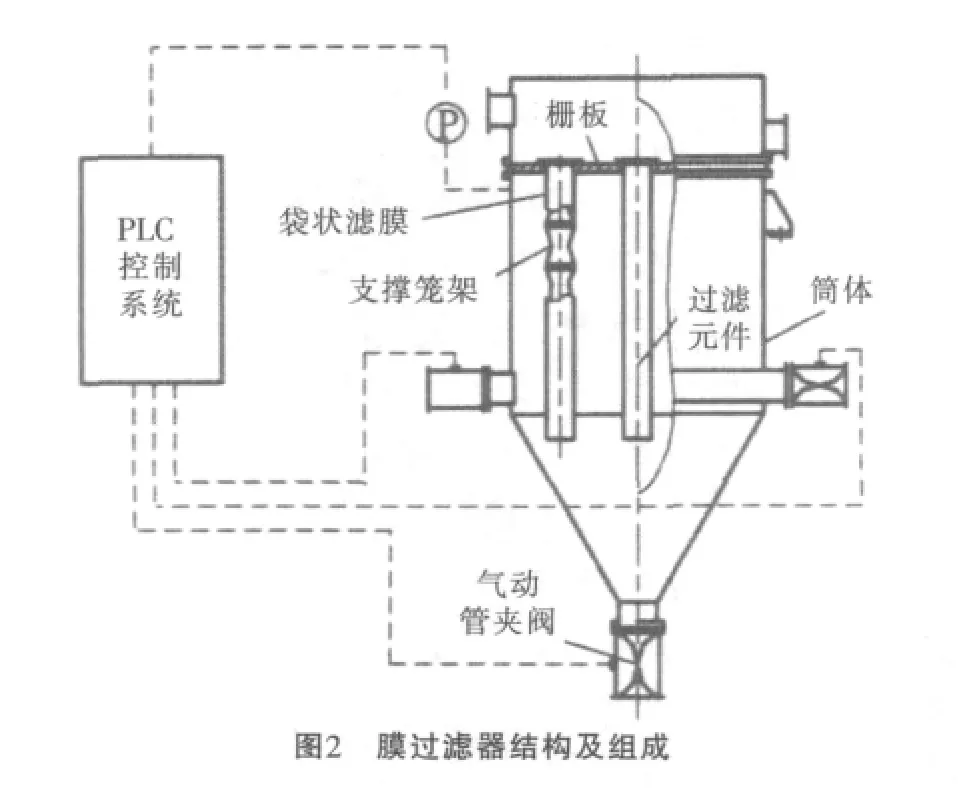

過濾裝置采用了傳統(tǒng)的膜過濾器,過濾器主要由筒體、柵板和過濾濾芯(龍骨+濾袋+緊固件+四氟密封件)等組成,結(jié)構(gòu)見圖2。

針對硫酸的強(qiáng)腐蝕性,過濾器筒體內(nèi)部預(yù)涂了一層脲醛樹脂涂層防腐,并分別測試了凱膜、戈?duì)柲ず头N植膜3種不同高分子過濾材質(zhì)。凱膜、戈?duì)柲び删鬯姆蚁├於桑瑢儆诰哂幸欢ǖ哪透g性及較好物理性能的過濾膜[3]。“種植膜”是采用在高強(qiáng)度PP纖維編織過程中涂覆了一種復(fù)合POLYMER/PU涂層生成的一種過濾膜,該膜除具有上述2種過濾膜的優(yōu)點(diǎn)以外,還具有更強(qiáng)的適用性,在化工領(lǐng)域應(yīng)用較廣泛。

2.4 生產(chǎn)裝置的選型與配套

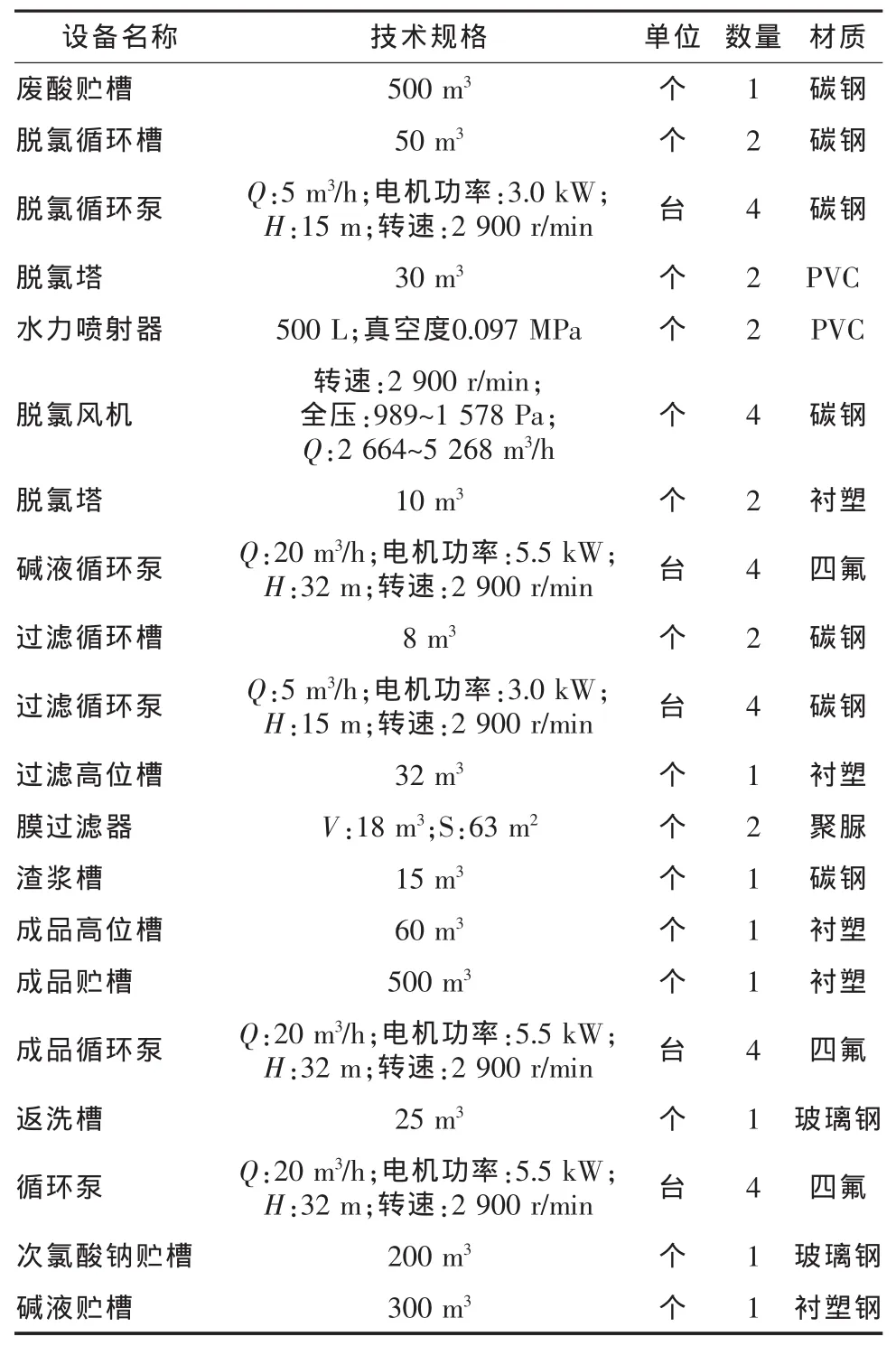

根據(jù)新疆北疆地區(qū)氯堿企業(yè)存量規(guī)模,初步確定生產(chǎn)裝置規(guī)模為1萬t/a,主要設(shè)備的選型見表1。

表1 廢酸回收項(xiàng)目設(shè)備一覽表

2.5 原有硫酸裝置吸收系統(tǒng)生產(chǎn)應(yīng)對方案

當(dāng)硫酸車間根據(jù)需要生產(chǎn)98%酸或93%酸時,串酸、產(chǎn)酸、酸濃、液位控制都可以進(jìn)行自調(diào)。當(dāng)硫酸車間吸收系統(tǒng)生產(chǎn)98%酸時,由于吸收了三氧化硫,吸收塔內(nèi)98%酸濃度會不斷提高,需要通過串酸或補(bǔ)加工藝水保持吸收塔循環(huán)酸濃度的平衡穩(wěn)定。吸收三氧化硫同時補(bǔ)水,生成的98%酸即為產(chǎn)品酸。現(xiàn)將過濾后的75%以下的硫酸代替原補(bǔ)加工藝水量,為了防止2種酸在一起無法達(dá)到吸收塔內(nèi)循環(huán)酸濃度的平衡,需通過調(diào)整配比、加入量、加入速度等指標(biāo),驗(yàn)證加入73%硫酸對原吸收系統(tǒng)生產(chǎn)運(yùn)行沒有影響。

裝置運(yùn)行后,操作控制穩(wěn)定,對原吸收系統(tǒng)沒有任何影響,證明用75%以下的硫酸替代工藝水加入量的工藝完全可行。

3 應(yīng)用效果分析

該套廢硫酸凈化回用工藝將離子膜燒堿生產(chǎn)中氯氫干燥工段產(chǎn)生的廢硫酸進(jìn)行回收并替代硫酸系統(tǒng)工藝水的量,制成合格的成品硫酸,既節(jié)約工藝水,又降低硫酸車間的生產(chǎn)成本,項(xiàng)目投產(chǎn)后,取得了很好的效果。經(jīng)新疆質(zhì)量監(jiān)督部門抽樣檢測,硫酸的質(zhì)量及各項(xiàng)指標(biāo)均滿足國標(biāo)GB/T534-2002《工業(yè)硫酸》產(chǎn)品質(zhì)量要求。

4 效益與前景分析

2009年,裝置正式投產(chǎn)運(yùn)行;2011年,處理73%廢硫酸1.38萬t,按照處理1 t73%廢硫酸可產(chǎn)0.8 t商品93%酸計(jì)算,當(dāng)年生產(chǎn)93%工業(yè)硫酸1.12萬t。以近3年93%工業(yè)硫酸平均售價980元/t計(jì)算,2011年,實(shí)現(xiàn)銷售收入1 098萬元。扣除直接成本、折舊和各項(xiàng)生產(chǎn)費(fèi)用,當(dāng)年實(shí)現(xiàn)新增利潤688.57萬元,新增稅收105.44萬元,經(jīng)濟(jì)效益顯著。

據(jù)粗略統(tǒng)計(jì),全國生產(chǎn)氯堿企業(yè)近一百家,每年僅用于氯氣干燥即產(chǎn)生含氯廢硫酸超過30萬t,隨著電石法聚氯乙烯行業(yè)乙炔氣濃硫酸脫水新工藝、氯化氫氣體濃硫酸脫水新工藝迅速推廣,副產(chǎn)含雜廢稀硫酸數(shù)量還將成倍增加,若采用本工藝技術(shù)進(jìn)行廢硫酸處理,每年可使廢酸增值超過10億元,具有廣闊的推廣與應(yīng)用前景。

5 結(jié)語

含氯廢硫酸的游離氯凈化技術(shù),原理科學(xué)、工藝流程合理緊湊,解決了氯氣干燥產(chǎn)生的廢硫酸治理和循環(huán)利用問題,對降低污染物排放、提高企業(yè)經(jīng)營效益有很多幫助,對國內(nèi)硫酸企業(yè),特別是具備自建硫酸裝置的氯堿企業(yè),具有一定的技術(shù)借鑒意義。

[1]陳五平.無機(jī)化工工藝學(xué).第3版.北京:化學(xué)工業(yè)出版社,2005:27-87.

[2]朱志慶.硫酸生產(chǎn)過程腐蝕探討.長冶科技,2004,30(4):9-12.

[3]孫 勤.膜過濾技術(shù)在鹽水精制中的應(yīng)用.氯堿工業(yè),2007,(9):11-14