泵-蓄勢(shì)器傳動(dòng)的鍛造液壓機(jī)主要參數(shù)的確定和計(jì)算(一)

李 龍,張林祿,張 偉

(北方重工集團(tuán)有限公司,遼寧沈陽110141)

1 鍛造液壓機(jī)的傳動(dòng)方式和工作介質(zhì)

鍛造液壓機(jī)的傳動(dòng)方式有三種:泵直接傳動(dòng);泵-蓄勢(shì)器傳動(dòng)和泵直接傳動(dòng)與泵-蓄勢(shì)器傳動(dòng)的聯(lián)合傳動(dòng)。液壓機(jī)廣泛使用的液體工作介質(zhì)有兩種:一種是礦物油,一種是水的乳化液。

以油為介質(zhì)的液壓機(jī)多為泵直接傳動(dòng),但也有用泵-蓄勢(shì)器傳動(dòng)的。沈重與德國(guó)潘克公司合作生產(chǎn)的16-25/30MN快鍛油壓機(jī),就是采用泵直接傳動(dòng)和泵-蓄勢(shì)器傳動(dòng)的聯(lián)合傳動(dòng)。壓機(jī)加壓用七臺(tái)RX360型正弦泵。每臺(tái)流量750L/min,電機(jī)功率315kW,不考慮供液泵的裝機(jī)容量為2205kW。另外還需兩臺(tái)為七臺(tái)主泵供液的泵。每臺(tái)流量3750L/min,電機(jī)功率110kW。總裝機(jī)容量為2425kW。比相同規(guī)格蓄勢(shì)器傳動(dòng)的壓機(jī)總裝機(jī)容量大一倍以上。從這點(diǎn)看并不比蓄勢(shì)器傳動(dòng)效率高。主缸工作壓力為35MPa。無論是快鍛、常鍛和鐓粗,動(dòng)梁回程都用泵-蓄勢(shì)器傳動(dòng)。加壓時(shí)回程缸內(nèi)的油返回到蓄勢(shì)器。只有鐓粗時(shí)回程缸內(nèi)的油才回到油箱。蓄勢(shì)器由一個(gè)300L的活塞式蓄勢(shì)器和一個(gè)3000L氮?dú)夤藿M成。最近潘克公司為我國(guó)通迪公司制造的70NM鍛造油壓機(jī)也是采用泵直接傳動(dòng)和泵-蓄勢(shì)器傳動(dòng)的聯(lián)合傳動(dòng)。所謂改進(jìn)型正弦泵控系統(tǒng)的鍛造壓機(jī),快鍛時(shí)動(dòng)梁回程都是用泵-蓄勢(shì)器傳動(dòng),即快鍛加壓時(shí)回程缸內(nèi)的高壓油返回到蓄勢(shì)器,為下次動(dòng)梁回程提供動(dòng)力。這就是所說的壓縮能得到充分利用,因而節(jié)能的原因之一。70MN壓機(jī)動(dòng)梁回程用一個(gè)230L的活塞式蓄勢(shì)器和一組六個(gè)氮?dú)馄拷M成,每個(gè)75L,共450L。動(dòng)梁回程時(shí)液體壓力都是31MPa,活塞蓄勢(shì)器內(nèi)油量減少時(shí),由用于移動(dòng)工作臺(tái)液壓系統(tǒng)的泵(輔助泵)補(bǔ)油。壓力降低時(shí)充氮?dú)狻?/p>

就液壓傳動(dòng)本身來講,泵-蓄勢(shì)器傳動(dòng)的效率永遠(yuǎn)低于泵直接傳動(dòng)。但適當(dāng)增加蓄勢(shì)器的壓力和容積可使其本身的傳動(dòng)效率接近直接傳動(dòng)。從全面分析,泵-蓄勢(shì)器傳動(dòng)的效率要高于泵直接傳動(dòng)。泵-蓄勢(shì)器傳動(dòng)效率低于泵直接傳動(dòng)是如下解釋的,如圖1所示。

圖1 供液壓力(或液壓機(jī)壓力)與液壓機(jī)行程變化(或工作時(shí)間)的關(guān)系曲線

圖中,粗實(shí)線為工藝過程負(fù)荷曲線,虛線為高壓泵的供液壓力,細(xì)實(shí)線為蓄勢(shì)器的供液壓力,點(diǎn)劃線為液壓機(jī)壓力。泵直接傳動(dòng)的效率為粗實(shí)線所包圍的面積與點(diǎn)劃線包圍面積之比。蓄勢(shì)器傳動(dòng)效率為粗實(shí)線所包圍的面積與細(xì)實(shí)線所包圍的面積之比。顯然,泵-蓄勢(shì)器傳動(dòng)的效率低于泵直接傳動(dòng)的效率。這種解釋值得探討,因?yàn)楸?蓄勢(shì)器傳動(dòng),壓機(jī)每次加壓后,其壓力都是變化的(由B點(diǎn)降到C點(diǎn)),細(xì)實(shí)線(AB)下面的面積應(yīng)理解為壓機(jī)在工作間歇時(shí)間內(nèi)泵打出的高壓液體,即所做的功變?yōu)閯?shì)能,儲(chǔ)存在蓄勢(shì)器內(nèi)。使蓄勢(shì)器具有勢(shì)能,在壓機(jī)加壓時(shí)轉(zhuǎn)變?yōu)閯?dòng)能作功。壓機(jī)每次加壓時(shí)僅用其中一小部分(ABC的面積),它在加上泵每次加壓時(shí)打出的高壓液體所作的功才是壓機(jī)對(duì)鍛件變形所作的功。它用此圖形表示不出來,而且壓機(jī)對(duì)鍛件變形所作的功是一個(gè)比較復(fù)雜的過程。所以不能用此圖簡(jiǎn)單說明誰的效率高低。詳見資料[1]。

2 鍛造液壓機(jī)工作時(shí)的動(dòng)態(tài)分析

鍛造液壓機(jī)根據(jù)鍛件的工藝要求,分為常鍛、快鍛和鐓粗。常鍛和鐓粗時(shí)加壓的工作行程大,回程量也大。因此工作缸和回程缸需要大量的高壓液體。每分鐘的鍛造次數(shù)低。一般20~25MN鍛造壓機(jī),常鍛時(shí)每分鐘8~12次。50MN以上的壓機(jī)常鍛時(shí)次數(shù)更低。一般鍛造壓機(jī)生產(chǎn)鍛件時(shí)都是連續(xù)鍛造的。經(jīng)過幾次大行程的常鍛后,鍛件尺寸接近成品尺寸,工作行程逐漸變小。用液量也減小,每分鐘的鍛造次數(shù)增加,轉(zhuǎn)為精鍛或稱快鍛。快鍛時(shí),25MN液壓機(jī)每分鐘鍛造次數(shù)可達(dá)35~45次,采用泵-蓄勢(shì)器傳動(dòng)的壓機(jī)工作特點(diǎn)是:壓機(jī)每次加壓的壓力都是變化的。在鍛造鍛件時(shí),都是連續(xù)進(jìn)行的,壓機(jī)實(shí)際發(fā)出的壓力,就是加壓時(shí)蓄勢(shì)器放出高壓液體以后工作缸的壓力和工作柱塞總面積的乘積。過去壓機(jī)的壓力(公稱壓力)都是以蓄勢(shì)器的壓力和柱塞面積乘積來計(jì)算。即:

式中:PS——蓄勢(shì)器內(nèi)的液體壓力,MPa;

A——液壓機(jī)工作柱塞的總面積,m2。

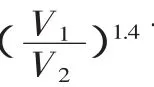

液壓機(jī)在工作時(shí),蓄勢(shì)器中的氣體變化過程可視為絕熱(或等溫)過程,則有方程式:

液壓機(jī)在動(dòng)態(tài)工作中所發(fā)出的壓力為:

式中:V1、V2——加壓前、后蓄勢(shì)器中的氣體容積,m3;

P——加壓后工作缸內(nèi)的液體壓力,MPa。其值隨氣罐總?cè)莘e變化而變化;

d——工作缸直徑和數(shù)量,m;

n——工作缸數(shù)量;

i——絕熱系數(shù)。在壓力PS=32MPa時(shí)i=1.4。

上式說明,壓機(jī)工作時(shí)發(fā)出的壓力與蓄勢(shì)器最初使用壓力和氣罐總?cè)莘e有關(guān)。通過后面的進(jìn)一步分析和計(jì)算可知,壓機(jī)連續(xù)第二次加壓以后的壓力,除與上述因素有關(guān)外,還取決于高壓泵每分鐘的總供液量。即液壓機(jī)和蓄勢(shì)器的主要參數(shù)及每分鐘的鍛造次數(shù)一定時(shí),壓機(jī)每次鍛造時(shí)發(fā)出的壓力還決定于高壓泵的總供液量,有三種情況:

(3)壓機(jī)連續(xù)加壓時(shí),壓力不變。壓機(jī)連續(xù)加壓時(shí),每次高壓泵的總供液量與蓄液罐的耗液量相等時(shí),蓄勢(shì)器內(nèi)的高壓液體不增不減,蓄液罐內(nèi)的壓力不變,壓機(jī)的壓力也不變。這就是泵-蓄勢(shì)器傳動(dòng)的自由鍛造液壓機(jī)的三種工作狀態(tài)。

液壓機(jī)的三種工作狀態(tài)不是固定不變的,對(duì)任何一臺(tái)確定的自由鍛造液壓機(jī),這三種狀態(tài)是可以互相轉(zhuǎn)化的。工作時(shí)只能處于某種狀態(tài),主要決定于加壓時(shí)的工作行程和每分鐘的加壓次數(shù),要求壓機(jī)每次的加壓行程大,每分鐘的加壓次數(shù)多。系統(tǒng)壓力逐漸降低,壓機(jī)達(dá)不到公稱壓力。反之,壓機(jī)工作行程或每分鐘加壓次數(shù)減少到一定程度,壓力可達(dá)到不變,再減少工作行程和次數(shù),系統(tǒng)壓力逐漸升高,壓機(jī)發(fā)出的壓力亦升高,可達(dá)到或超過公稱壓力。

泵-蓄勢(shì)器是液壓機(jī)液壓系統(tǒng)的重要組成部分。合理計(jì)算和確定蓄勢(shì)器的壓力和氣罐總?cè)莘e,對(duì)提高蓄勢(shì)器的傳動(dòng)效率,降低設(shè)備制造和投資成本及能耗具有重大意義。

3 液壓機(jī)設(shè)計(jì)前應(yīng)先確定的主要參數(shù)

3.1 液壓機(jī)壓力、蓄勢(shì)器壓力和工作壓力

3.1.1 液壓機(jī)壓力

液壓機(jī)的壓力即公稱壓力,現(xiàn)在多用MN或kN表示,是設(shè)計(jì)前應(yīng)確定的基本參數(shù)之一。它是由使用單位根據(jù)生產(chǎn)的鍛件工藝要求提出的。是用來計(jì)算工作缸直徑和數(shù)量等的主要依據(jù)。

3.1.2 蓄勢(shì)器壓力

蓄勢(shì)器內(nèi)使用前的液體壓力是蓄勢(shì)器傳動(dòng)的最主要參數(shù)之一。過去我國(guó)水傳動(dòng)的各類壓機(jī)的液體壓力分20MPa和32(31.5)MPa兩級(jí)。蓄勢(shì)器的壓力應(yīng)根據(jù)液壓機(jī)的規(guī)格選用液體壓力,一般來說,選用液體壓力高時(shí)設(shè)計(jì)出的液壓機(jī)重量輕、效率高。為了提高蓄勢(shì)器傳動(dòng)效率,蓄勢(shì)器應(yīng)盡量選用較高的液體壓力。而不應(yīng)受壓力分級(jí)的限制。

3.1.3 工作壓力

液壓機(jī)的工作壓力是指液壓機(jī)在確定的工作行程加壓時(shí)工作缸中的液體壓力。壓機(jī)的公稱壓力應(yīng)按此壓力計(jì)算。不應(yīng)按蓄勢(shì)器的壓力計(jì)算。由后面的分析和計(jì)算可知,用其壓力比蓄勢(shì)器壓力低4~5%時(shí)計(jì)算的工作缸直徑,并由此計(jì)算出的氣罐總?cè)莘e是最經(jīng)濟(jì)適用的。

3.2 液壓機(jī)的工作行程和最大行程

3.2.1 工作行程

和液壓機(jī)的壓力一樣,工作行程也是設(shè)計(jì)前應(yīng)確定的基本參數(shù)之一。主要是用來確定高壓泵的每分鐘總供液量。壓機(jī)的實(shí)際工作行程即每次加壓時(shí)的壓下量,則由鍛件的鍛造工藝要求給定。壓機(jī)的實(shí)際工作行程可大于或小于工作行程。為了確定高壓泵每分鐘的平均供液量,20~50MN的泵-蓄勢(shì)器傳動(dòng)的壓機(jī)工作行程按180~200mm給出;大于60~100MN的壓機(jī)工作行程為200~250mm之間;大于100MN的壓機(jī)為275~300mm。

3.2.2 最大行程

液壓機(jī)的下底座與上橫梁之間的距離過去一般稱為閉合高度。安裝上活動(dòng)橫梁后下底座與活動(dòng)橫梁之間的最大距離稱為活動(dòng)橫梁行程或最大行程。是決定鍛造最大鍛件的規(guī)格尺寸和重量的依據(jù)。也是過去計(jì)算蓄勢(shì)器機(jī)動(dòng)容積(有效蓄液量)的依據(jù)。

3.3 液壓機(jī)的工作速度

液壓機(jī)的工作速度也是用來計(jì)算高壓泵每分鐘總供液量和其他參數(shù)的依據(jù)。液壓機(jī)的實(shí)際工作速度無論是泵直接傳動(dòng)還是泵—蓄勢(shì)器傳動(dòng),都取決于鍛件的變形阻力,阻力大速度慢,阻力小速度快。從鍛件的鍛造工藝和生產(chǎn)率考慮,希望壓機(jī)的加壓速度越快越好。特別是鍛造合金鋼的鍛件,不僅要求鍛件的變形速度(加壓速度)快,而且也希望每分鐘的鍛造次數(shù)多。因此出現(xiàn)快鍛壓機(jī)。快鍛壓機(jī)每分鐘鍛造次數(shù)可達(dá)80~120次。潘克公司在介紹改進(jìn)型正弦驅(qū)動(dòng)系統(tǒng)的液壓機(jī)時(shí)說:液壓機(jī)的液壓驅(qū)動(dòng)系統(tǒng)應(yīng)使鍛壓速度至少為120mm/s,如果>150mm/s或更大會(huì)更好。因?yàn)榭戾憠簷C(jī)多為泵直接傳動(dòng),增加工作速度就要增加泵的流量,增加裝機(jī)容量。所以泵直接傳動(dòng)的快鍛油壓機(jī)裝機(jī)容量是由快鍛時(shí)的加壓速度決定的。其常鍛和鐓粗速度一般都比快鍛時(shí)的速度小很多,也比泵-蓄勢(shì)器傳動(dòng)加壓速度小很多。要按泵-蓄勢(shì)器傳動(dòng)的加壓速度確定泵直接傳動(dòng)的加壓速度,其裝機(jī)容量比蓄勢(shì)器傳動(dòng)的裝機(jī)容量要大很多。如果用定量泵,泵給出的速度是恒速的。

對(duì)泵-蓄勢(shì)器傳動(dòng)的壓機(jī),由于壓機(jī)在工作的間歇時(shí)間(一般壓機(jī)常鍛時(shí)工作的間歇時(shí)間為工作時(shí)間的3~5倍),泵打出的高壓液體儲(chǔ)存在蓄勢(shì)器中。蓄勢(shì)器中具有勢(shì)能,在壓機(jī)工作的瞬間釋放出來,勢(shì)能轉(zhuǎn)變?yōu)閯?dòng)能作功。壓機(jī)的活動(dòng)梁、柱塞等活動(dòng)部分的重量,中小型壓機(jī)達(dá)數(shù)噸或數(shù)十噸,大型壓機(jī)達(dá)數(shù)百噸,加壓時(shí)(上傳動(dòng))活動(dòng)梁都是向下運(yùn)動(dòng)的,不考慮立柱和導(dǎo)套、柱塞和工作缸之間摩擦力。壓機(jī)開始加壓時(shí)的速度是加速運(yùn)動(dòng),如果將活動(dòng)部分視為一個(gè)物體或質(zhì)點(diǎn),根據(jù)牛頓動(dòng)力學(xué)公式F=ma,其中a為動(dòng)梁下降時(shí)的加速度,m/s;F為動(dòng)梁產(chǎn)生加速度的力,kgf。F=mg+P-P1-R1-R2-R3,其中 g 為重力加速度;m為動(dòng)梁運(yùn)動(dòng)部分質(zhì)量;P為壓機(jī)的公稱壓力;P1為工件的變形阻力;R1、R2、R3為工作缸、回程缸和動(dòng)梁導(dǎo)向套間的摩擦力。

將各值代入上式有:ma=mg+P-P1-R1-R2-R3

上式即說明泵-蓄勢(shì)器傳動(dòng)的液壓機(jī)工作中發(fā)出的速度總是在變化的,而且一開始給出的速度就是很大的,甚至不受泵的流量和裝機(jī)容量的限制,就可達(dá)到較高的工作速度。也就是蓄勢(shì)器給出的加壓速度遠(yuǎn)遠(yuǎn)大于設(shè)計(jì)時(shí)給出的工作速度,從這點(diǎn)也不難看出,蓄勢(shì)器傳動(dòng)的壓機(jī)效率也比直接傳動(dòng)的高。

為確定蓄勢(shì)器傳動(dòng)的其他參數(shù),例如要確定高壓泵每分鐘的平均供液量和臺(tái)數(shù),必須在設(shè)計(jì)前確定一個(gè)適當(dāng)?shù)墓ぷ魉俣龋詽M足壓機(jī)的鍛造工藝和使用要求。根據(jù)多年工作經(jīng)驗(yàn),現(xiàn)在20MN以下的壓機(jī)工作速度一般確定為0.1m/s;25~60MN壓機(jī)為0.15m/s;60~160MN 壓機(jī)確定在 0.075~0.1m/s。不同規(guī)格鍛造液壓機(jī)的工作速度、工作行程、最大行程和鐓粗行程如表1所示。

3.4 空程速度和回程速度

潘克公司在介紹改進(jìn)型正弦驅(qū)動(dòng)系統(tǒng)的鍛造液壓機(jī)時(shí)說:高回程速度對(duì)生產(chǎn)率影響較小,高快進(jìn)速度(空程速度)也幾乎不會(huì)節(jié)省時(shí)間,壓機(jī)的工作過程是連續(xù)的一個(gè)循環(huán)接著另一個(gè)循環(huán)。故高的空程速度和回程速度又難以操作。然而,速度慢,則能很好調(diào)整。空程速度快,壓機(jī)易磨損,耗能高。運(yùn)行速度越快,耗能越多。這是為了說明正弦驅(qū)動(dòng)系統(tǒng)的液壓機(jī)節(jié)能。因?yàn)檎因?qū)動(dòng)系統(tǒng)的液壓機(jī)空程下降和回程都用泵提供流量和壓力。因此改進(jìn)型正弦驅(qū)動(dòng)系統(tǒng)的鍛造壓機(jī)的空程速度和回程速度都取較小值。一般空程速度取140~200mm/s;回程速度取160~210mm/s。蓄勢(shì)器傳動(dòng)的壓機(jī)空程下降是靠充液罐內(nèi)的液體壓力(一般為0.8~1.2MPa)為主缸充液。充液罐內(nèi)的液體是由主缸加壓后卸壓得到的。因此也是節(jié)能的。

表1 不同規(guī)格鍛造液壓機(jī)工作行程、最大行程和鐓粗行程

泵-蓄勢(shì)器傳動(dòng)的液壓機(jī),動(dòng)梁的空程下降速度和回程速度一般取相同數(shù)值。公稱壓力小于10MN的壓機(jī)空程速度和回速度均取400mm/s,20MN~60MN的壓機(jī)空程速度和回程速度取300mm/s,大于60MN以上的壓機(jī)取250mm/s。參看表1。

以上介紹的泵-蓄勢(shì)器傳動(dòng)的液壓機(jī)工作速度,回程速度和空程下降速度的確定是指老式泵-蓄勢(shì)器傳動(dòng)的鍛造水壓機(jī)而言。因?yàn)檫^去受水閥種類和功能的限制,這三種速度在工作中都無法調(diào)到固定值。也就是老式水壓機(jī)的液壓系統(tǒng)和泵-蓄勢(shì)站用的是老式分配器和電磁分配器。主缸和回程缸的進(jìn)水和排水都是由凸輪機(jī)構(gòu)和分配器的進(jìn)、排水閥芯組成的分配閥組控制的。即每次壓機(jī)動(dòng)作都必須通過凸輪軸上的扳把手動(dòng)控制其閥的開啟量和速度。

鍛造液壓機(jī)較早的傳動(dòng)方式都是以水的乳化液為工作介質(zhì)的泵-蓄勢(shì)器傳動(dòng)。以油為工作介質(zhì)的鍛造液壓機(jī)多為泵直接傳動(dòng)。特別是快鍛壓機(jī),是上個(gè)世紀(jì)70年代得到快速發(fā)展的。主要原因是由于鍛造合金鋼鍛件的鍛造溫度窄,要求變形速度(加壓速度)快,每分鐘有較高的鍛造次數(shù)。另外也是因?yàn)橐杂蜑楣ぷ鹘橘|(zhì)的各種功能的閥和插裝閥,特別是高壓快速動(dòng)作的球式電磁換向閥(每分鐘可向換250次)和大流量變量泵的發(fā)展。使得以油為工作介質(zhì)的快鍛油壓機(jī)得到快速發(fā)展。以乳化液為工作介質(zhì)的閥,因其易泄漏,各種功能的閥發(fā)展較慢。但是,正如潘克公司介紹的那樣,大量的調(diào)查與科研工作改進(jìn)了液壓系統(tǒng)控制單元的零件及液壓泵,水介質(zhì)高壓驅(qū)動(dòng)單元。結(jié)果在密封技術(shù)、耐磨性能及可控制性方面取得了顯著提高。以乳化液為工作介質(zhì)的高壓兩位三通換向閥也早已問世。上世紀(jì)八十年代,沈重與西德合作生產(chǎn)的單層熱壓機(jī)的液壓系統(tǒng)(以乳化液為工作介質(zhì)的泵蓄勢(shì)器傳動(dòng))已用這種閥。這種閥也已用在自由鍛造水壓機(jī)上。鞍鋼重機(jī)廠從德國(guó)進(jìn)口的80MN鍛造水壓機(jī)也是用這種閥。這些技術(shù)目前在國(guó)內(nèi)還沒看到用在自由鍛造水壓機(jī)上。如果將這些技術(shù)用在新設(shè)計(jì)的鍛造水壓機(jī)或老式水壓機(jī)改造上。不僅可使水壓機(jī)的工作速度、回程速度及空程速度實(shí)現(xiàn)可調(diào),而且也可實(shí)現(xiàn)泵-蓄勢(shì)器傳動(dòng)的液壓機(jī)給出的工作速度也是恒速的,并和泵直接傳動(dòng)的油壓機(jī)一樣非常容易實(shí)現(xiàn)壓機(jī)的壓力分級(jí)。并可實(shí)現(xiàn)壓機(jī)的自動(dòng)和微機(jī)控制。

4 蓄勢(shì)器傳動(dòng)液壓機(jī)的計(jì)算參數(shù)

確定了上述五項(xiàng)基本參數(shù),和常鍛時(shí)液壓機(jī)的每分鐘工作次數(shù)后,就可以計(jì)算液壓機(jī)的其他主要參數(shù)。以25MN壓機(jī)為例,設(shè)計(jì)前確定的主要參數(shù)如下:壓機(jī)公稱壓力N=25MN;蓄勢(shì)器壓力ps=32MPa;工作行程200mm;工作速度150mm/s;空程速度300mm/s;回程速度300mm/s;常鍛時(shí)工作次數(shù)10次/分;最大行程1800mm。

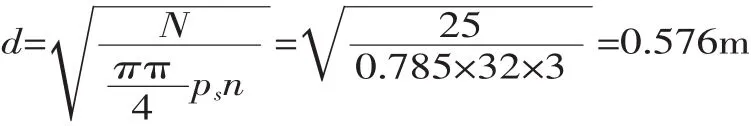

4.1 工作缸直徑d的計(jì)算

式中:N——壓機(jī)公稱壓力,N=25MN;

ps——蓄勢(shì)器壓力,ps=32MN;

n——工作缸的數(shù)量,n=3。

取d=580mm。

4.2 回程缸直徑d1的計(jì)算

回程缸的直徑應(yīng)根據(jù)活動(dòng)橫梁的重量和工作缸、回程缸和柱塞之間、活動(dòng)梁及導(dǎo)向之間摩擦力等條件來計(jì)算。

經(jīng)計(jì)算,25MN壓機(jī)回程缸的直徑可取d1=0.25m,數(shù)量?jī)蓚€(gè)。

4.3 泵每分鐘供液量的計(jì)算供應(yīng)一臺(tái)壓機(jī)的泵每分供液量按下式計(jì)算:

式中:h——主柱塞工作行程,h=0.2m;

h1——回程缸回程高度,h1=0.25m;

∑F1——回程缸柱塞總面積,∑F1=×0.252×0.25×2m2;

η——液壓機(jī)容積效率,一般取η=0.9;

n——液壓機(jī)常鍛時(shí)的每分鐘沖次,n=10。

計(jì)算得:Q=2.03m3

因此取流量為1m3/min的高壓泵3臺(tái),其中一臺(tái)備用。泵的工作壓力為32MPa,電機(jī)功率630kW。

4.4 蓄勢(shì)器的容積計(jì)算

4.4.1 蓄勢(shì)器蓄液罐容積的計(jì)算蓄液罐使用前的蓄液量按下式計(jì)算:

式中:V1——上安全容積,m3;

V2——機(jī)動(dòng)容積(有效容積),m3;

V3——下安全容積,m3,是為了防止液體全部流出,高壓氣體進(jìn)入管道引起振動(dòng),此時(shí)應(yīng)將低液面閥關(guān)閉;

V4——下安全容積,m3,罐內(nèi)流不出來的液體。

對(duì)部頒標(biāo)準(zhǔn)4m3的液罐:V3+V4=0.5m3。

蓄液罐內(nèi)容納高壓液體的總?cè)莘e不超過該罐總?cè)莘e的三分之二,如超過,應(yīng)設(shè)置兩個(gè)蓄液罐。

機(jī)動(dòng)容積V2過去是如下解釋的:蓄勢(shì)器機(jī)動(dòng)容積應(yīng)能滿足液壓機(jī)最大高壓液體消耗量減去該段時(shí)間內(nèi)泵的供液量。蓄勢(shì)器的機(jī)動(dòng)容積資料[2]中有兩種計(jì)算方法:

第一種計(jì)算方法:

式中:∑F1——主柱塞工作面積總和,cm2;

∑F2——回程柱塞工作面積總和,cm2;

H0——液壓機(jī)最大行程,cm;

C——液壓機(jī)工作行程與最大行程之比。

對(duì)5000kN以上的液壓機(jī)按經(jīng)驗(yàn)公式選取:

式中:P—液壓機(jī)的額定壓力,kN。

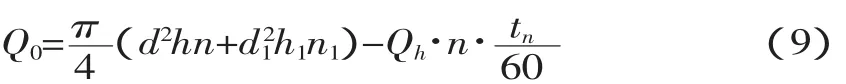

第二種計(jì)算方法:

式中:QC——全部液壓機(jī)在每秒內(nèi)高峰耗液量總和,L/sec;

QH——選定的單臺(tái)泵的供液量,L/min;

n——選定的泵的臺(tái)數(shù);

tn——高峰持續(xù)時(shí)間,通常采用全部液壓機(jī)或部分液壓機(jī)的工作行程的平均持續(xù)時(shí)間,sec。

資料[3]只介紹了這種計(jì)算方法。

沈重在上世紀(jì)五十年代是前蘇聯(lián)援建或擴(kuò)建中國(guó)156個(gè)項(xiàng)目之一的單位。當(dāng)時(shí)蘇聯(lián)專家介紹,蓄勢(shì)器機(jī)動(dòng)容積的計(jì)算有三種方法。

第一種方法:

此法與式(4)相同,其計(jì)算單位為dm或m,計(jì)算結(jié)果為dm3(L)或m3。公式(4)中的700應(yīng)改為0.7,否則單位應(yīng)為cm。但計(jì)算體積很少用cm為單位。

第二種方法:

式中:g——泵的供液量,dm3/min或m3/min;

t——工作行程的持續(xù)時(shí)間,Sec。

第三種方法:

式中:H1——壓機(jī)鐓粗行程,其值參見表1。

蘇聯(lián)專家介紹說,這三個(gè)公式都是經(jīng)驗(yàn)公式,應(yīng)用時(shí)必須結(jié)合具體條件進(jìn)行計(jì)算。

公式(4)或(6)中的C值,都介紹說是液壓機(jī)的工作行程與最大行程之比。但實(shí)際給出的還是經(jīng)驗(yàn)公式,即:

所以公式(4)更難理解。公式(7)可理解為:蓄勢(shì)器的機(jī)動(dòng)容積(有效蓄液量)是壓機(jī)工作行程時(shí),工作缸消耗的高壓液體減去泵同期供液量的7~10倍。沒考慮回程缸耗液量,但考慮了工作缸或液壓系統(tǒng)的容積效率為90%。也可以理解為是蓄勢(shì)器的液位處于逐漸下降或高壓泵突然發(fā)生故障時(shí),蓄勢(shì)器內(nèi)有效容積仍可使壓機(jī)繼續(xù)工作幾次。

公式(8)可理解為蓄勢(shì)器的機(jī)動(dòng)容積(有效容積)是壓機(jī)一次鐓粗行程時(shí),工作缸的用液量減去泵同期供液量的1.25倍。

公式(5)經(jīng)詳細(xì)分析和反復(fù)多次試算可知:無論是單臺(tái)還是多臺(tái)壓機(jī),其計(jì)算結(jié)果都是一個(gè)很小的數(shù)量值。因?yàn)闊o論壓機(jī)的壓力和加壓速度有多大,壓機(jī)在一秒鐘內(nèi)加壓的用液量都是很小的。再減去泵的同期供液量(Qh·n·),其值就更小。高峰持續(xù)時(shí)間就是液壓機(jī)在最大工作行程時(shí)的加壓時(shí)間,也只有幾秒鐘。按公式(5)計(jì)算的機(jī)動(dòng)容積也增加不多。因此不能用其來作為蓄勢(shì)器的機(jī)動(dòng)容積(有效蓄液量)。單臺(tái)壓機(jī)高峰用液量出現(xiàn)在壓機(jī)連續(xù)加壓的每開始第一次加壓時(shí),這是因?yàn)閴簷C(jī)連續(xù)加壓后,到下次加壓開始的間歇時(shí)間比加壓時(shí)間長(zhǎng)得多,高壓泵補(bǔ)充高壓液體也多。因此蓄勢(shì)器內(nèi)的最大耗液量即為壓機(jī)連續(xù)加壓時(shí)每開始第一次加壓時(shí)的耗液量,可按下式計(jì)算:

式中:d——工作缸直徑,m;

h——工作行程,m;

d1——回程缸直徑,m;

h1——回程高度,m;

Qh——選定的單臺(tái)泵的供液量,L/min;

n——選定的泵的臺(tái)數(shù);

tn——高峰持續(xù)時(shí)間,sec。

用公式(4)或(6),(7)和(8)計(jì)算的機(jī)動(dòng)容積是蓄勢(shì)器使用前的有效蓄液量。用公式(9)計(jì)算的結(jié)果才是壓機(jī)每次加壓時(shí)真正的機(jī)動(dòng)容積。它是隨壓機(jī)每次加壓的行程即鍛件的壓下量而變化的。它也不能用來作為蓄勢(shì)器使用前的有效蓄液量。用它只能滿足壓機(jī)一次加壓的高峰用液量,壓機(jī)連續(xù)進(jìn)行第二次加壓或一旦高壓泵出現(xiàn)故障,壓機(jī)就得立刻停止工作。因?yàn)檫@時(shí)蓄勢(shì)器中已沒有可利用的有效液體。若使泵出現(xiàn)故障時(shí),壓機(jī)還能工作6~7次,應(yīng)將公式(9)乘以6~7的系數(shù)。考慮回程缸直徑較小,相對(duì)主缸用液量小很多;和加壓的高峰持續(xù)時(shí)間短,泵補(bǔ)充的高壓液體有限,兩者基本可以抵消,由公式(9)可推出蓄勢(shì)器使用前的有效蓄液量V2新的計(jì)算公式,即:

按公式(10)計(jì)算25MN壓機(jī)的機(jī)動(dòng)容積:V2=1.08~1.19m3,與按公式(4)計(jì)算的結(jié)果 1.17m3基本一致。

用公式(6)或(4)、(7)、(8)、(10)四種方法分別計(jì)算不同規(guī)格壓機(jī)蓄勢(shì)器機(jī)動(dòng)容積(有效容積)并對(duì)結(jié)果進(jìn)行比較可知,四種方法的計(jì)算結(jié)果基本一致。用公式(6)、(7)、(8)計(jì)算,不但道理解釋不清且比較復(fù)雜。公式(7)、(8)國(guó)內(nèi)可能已基本失傳。用公式(10)計(jì)算,道理明確清楚,計(jì)算簡(jiǎn)單方便。只要知道工作缸的直徑、數(shù)量和工作行程就可計(jì)算出蓄勢(shì)器使用前的有效蓄液量,計(jì)算結(jié)果和用公式(6)、(7)、(8)計(jì)算的結(jié)果也基本一致。

對(duì)25MN壓機(jī)的機(jī)動(dòng)容積按前面計(jì)算結(jié)果取V2=1.15m3。蓄勢(shì)器使用前的總蓄液量:

對(duì)用4m3的標(biāo)準(zhǔn)蓄液罐,1.75≤V(≤2.67),因此選用一個(gè)蓄液罐。

(未完待續(xù))