旋壓成形齒槽的有限元模擬分析

秦雪梅 ,黃雁威 ,夏琴香 ,葉小舟

(1.中炬高新技術(shù)實業(yè)(集團)股份有限公司,廣東 中山 528437;2.華南理工大學(xué) 機械與車輛學(xué)院,廣東 廣州 510640;3.北京理工大學(xué) 珠海學(xué)院 機車分院,廣東 珠海 519085)

0 引言

國內(nèi)旋壓帶輪工藝的發(fā)展,必須充分利用優(yōu)化設(shè)計理論、數(shù)學(xué)等相關(guān)基礎(chǔ)學(xué)科的原理不斷完善本身理論,通過與計算機技術(shù)、控制論等相關(guān)技術(shù)結(jié)合提高解決實際工程問題的能力;重視應(yīng)用軟件的開發(fā)與數(shù)據(jù)庫和知識庫的建立,逐步實現(xiàn)產(chǎn)品生命周期的穩(wěn)健設(shè)計;必須把質(zhì)量與成本緊密聯(lián)系起來,通過穩(wěn)健優(yōu)化設(shè)計以獲得高質(zhì)量、低成本的產(chǎn)品,適應(yīng)市場競爭的要求。

1 有限元分析的建模

本研究采用MSC.Marc Mentat 2005r2作為有限元分析軟件,建模方式采用在軟件中直接建立。

1.1 旋壓成形模型的建立

在有限元分析中,模擬過程所需要建立的模型有:坯件、上模、下模、工件的芯模以及旋輪。按照所設(shè)計的零件尺寸,參考MSC.Marc Mentat 2005r2中的原始網(wǎng)格劃分,以減少建模尺寸失誤的概率前提下,擬采用1∶100的建模尺寸,計劃將模型建設(shè)好整體進(jìn)行放大。

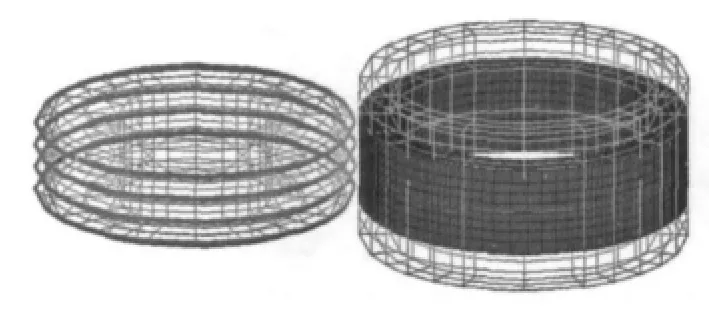

因為工件的上模、下模、工件的芯模以及旋輪都是圓環(huán)形式的模型,參考《MARC有限元分析》一書,可先建造一個面,利用MESH GENERATION中旋轉(zhuǎn)命令REVOLVE將這些面旋轉(zhuǎn)為所需模型,根據(jù)零件圖尺寸,初步建模如圖1所示。

1.2 工件單元的重新劃分

圖1 模型建立整體圖

為減小計算過程以及使坯件與現(xiàn)實情況進(jìn)一步貼近,對工件的單元進(jìn)行了劃分。因為坯件是一個對稱形狀的圓環(huán)體,并無不規(guī)則形狀的存在,即工件的每部分成形的形變、應(yīng)力分布等參數(shù)的變化是相等的。所以,在可減少模擬時間而不會使結(jié)果出現(xiàn)偏差的前提下,可對坯件的30°圓弧進(jìn)行單元劃分,用此部分來進(jìn)行模擬,達(dá)到與坯件全體單元劃分模擬結(jié)果相同的效果。

經(jīng)過參考相關(guān)資料并分析研究,得出旋壓過程中工件受力最顯著的部位是旋輪旋齒的凹槽相對應(yīng)的部分以及旋輪旋齒相對應(yīng)的部分。所以為使模擬結(jié)果更好地貼近實際,對這些部分進(jìn)行了單元網(wǎng)格的進(jìn)一步細(xì)劃分。在單元網(wǎng)格的重劃分中,首先采取建立一個單元面,在其間將單元細(xì)劃分完畢之后用EXPAND擴展命令將其設(shè)為一份為一度重復(fù)30次的方法旋轉(zhuǎn)成實體單元網(wǎng)格。但是用此方法獲得的成形體側(cè)面沒有成形所需要的倒角,而且側(cè)面的單元分布是不符合規(guī)則的,模擬成形的結(jié)果是模擬到一半工件已經(jīng)成形損壞,證明建模方法不可行。經(jīng)過分析研究,采取先建立一個面的單元,在面中將圓角倒好,暫時不作細(xì)劃分,然后將其拉伸擴展,得到成形體單元網(wǎng)格,如圖2所示,進(jìn)行成形模擬,此時工件不再損壞,方法可行。

相比整個工件都進(jìn)行單元劃分產(chǎn)生的13530個單元,進(jìn)行了工件的單元重新劃分之后,產(chǎn)生的單元僅僅4958個,大大節(jié)省了模擬仿真的時間,而且仿真的結(jié)果相比初步建模的結(jié)果更貼近實際生產(chǎn)。

圖2 最終建模方案

2 有限元分析的參數(shù)定義

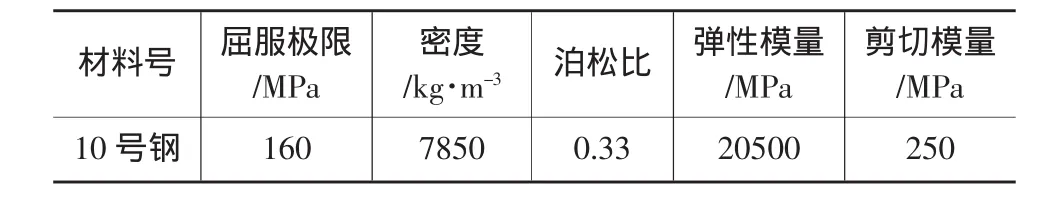

首先進(jìn)行坯件的材料屬性定義,即要建立新的材料屬性表,將坯件定義為各向同性材料,即ISOTROIC。并按材料特性輸入到相關(guān)項目,如表1所示。

表1 坯件參數(shù)整理結(jié)果表

然后對坯件、旋輪與各夾具的接觸方式與屬性定義。

經(jīng)分析可知,旋壓成形除了坯件是可變形體以外,其他的夾具包括旋輪都應(yīng)該是不可產(chǎn)生變形的剛體形式。所以在CONTACT定義中,坯件的屬性定義為DEFORMABLE,將坯件的所有單元添加進(jìn)此屬性定義;其他的部件都應(yīng)該定義為RIGID,將各自所屬的實體表面添加進(jìn)各自的屬性定義中。

在旋輪屬性定義的添加中,除了將接觸體定義為剛體之外,還需要定義旋輪的運動形式以及它的摩擦系數(shù)。在成形開始時旋輪是以旋輪軸心旋轉(zhuǎn)著整體由左至右平移地對坯件進(jìn)行成形,成形完畢后由右至左地平移退出工件。根據(jù)模型建立形式,運動方式為旋轉(zhuǎn)運動,旋轉(zhuǎn)軸應(yīng)定義為y軸,摩擦系數(shù)為0.05,控制點定義與旋輪的幾何中心,輔助點定義于旋齒上;旋輪的運動軌跡取決于控制點,所以不需要在接觸條件中定義。

類似地進(jìn)行上模、下模和芯模屬性定義添加,將上模定義為剛體接觸形式,上模的運動軌跡為垂直運動,成形開始時,垂直向下壓緊工件,成形結(jié)束后垂直向上松開工件。下模接觸屬性也是剛體形式,運動軌跡為沿y軸直線運動,運動軌跡為垂直運動,成形開始時,垂直向上壓緊工件,成形結(jié)束后垂直向下松開工件。芯模在成形過程中是隨著坯件轉(zhuǎn)動的,并沒有運動軌跡,所以只需要定義起接觸形式為剛體形式以及摩擦系數(shù)。

最后是對有限元分析的邊界條件定義。在邊界條件中主要定義為控制點與輔助點,因控制點需要控制旋輪的運動軌跡,所以需要修正x和z軸向的運動軌跡,運動軌跡需要建立時間-位移表格進(jìn)行加載,根據(jù)成形過程得出位移-時間的系列點,添加表格屬性為Time形式,將系列點輸入表格中,得出x、z的時間-位移表,將表格定義于上模運動軌跡之中。

3 有限元分析的仿真結(jié)果分析

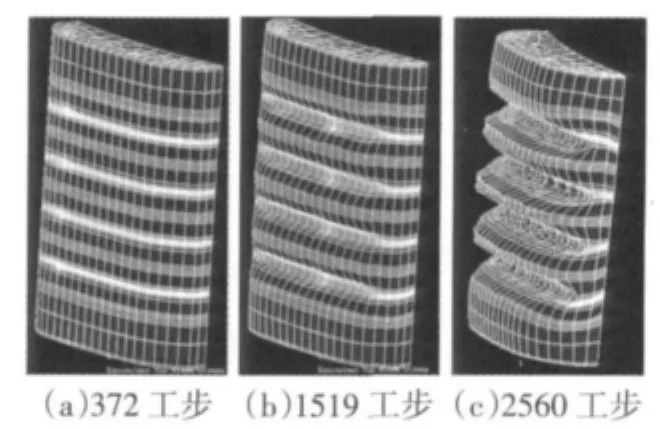

圖3 最終仿真模擬的3D結(jié)果

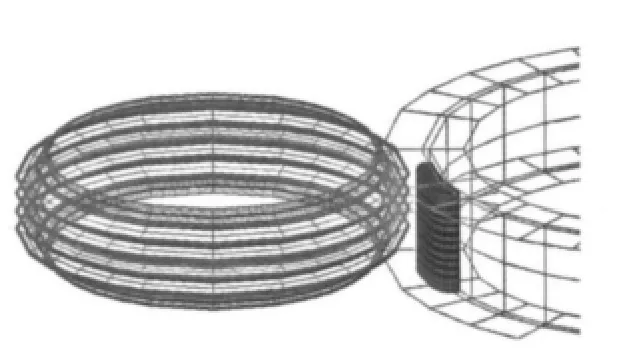

將設(shè)定好的工況添加入運行列表,為使模擬更好地運作,采用了對稱循環(huán)命令,以y軸為對稱軸,取其二分之一的部分進(jìn)行模擬仿真,起點為單元外緣面的中心點。添加完畢之后,仿真程序即可運行。

在運行大概44小時之后,所有的工步運行模擬完畢,結(jié)果輸出類型為3004,即正常情況輸出,在RESULTS選項中載入輸出結(jié)果,查看仿真模擬的3D結(jié)果如圖3所示,相關(guān)的數(shù)據(jù)為:總工步2560,總運行時間161879s,成形過程中的旋轉(zhuǎn)循環(huán)次數(shù)3153次,變形量5980,斷點次數(shù)21次。因為在此前設(shè)置的最大斷點次數(shù)為25次,符合試驗條件。

在旋壓成形過程中,工件受力作用比較集中的區(qū)域為旋齒所對應(yīng)的區(qū)域,即成形區(qū)域,從圖3模擬的3D結(jié)果圖,在齒槽形成的區(qū)域可以看到,網(wǎng)格由圖3a的細(xì)密到圖3b的逐步展開及至圖3c的充分?jǐn)U張,正是旋輪在一步步把坯件齒輪旋成。為了方便分析,可從4個成形區(qū)域中各自取出一個受力點作為分析對象,將其中的應(yīng)力變化在MARC有限元分析中得出分析結(jié)果。在成形過程中旋輪的主要運動方向集中在x與z位移方向上,所以在受力分析過程中,應(yīng)主要針對x與z軸的位移與工件的應(yīng)力應(yīng)變關(guān)系來分析。

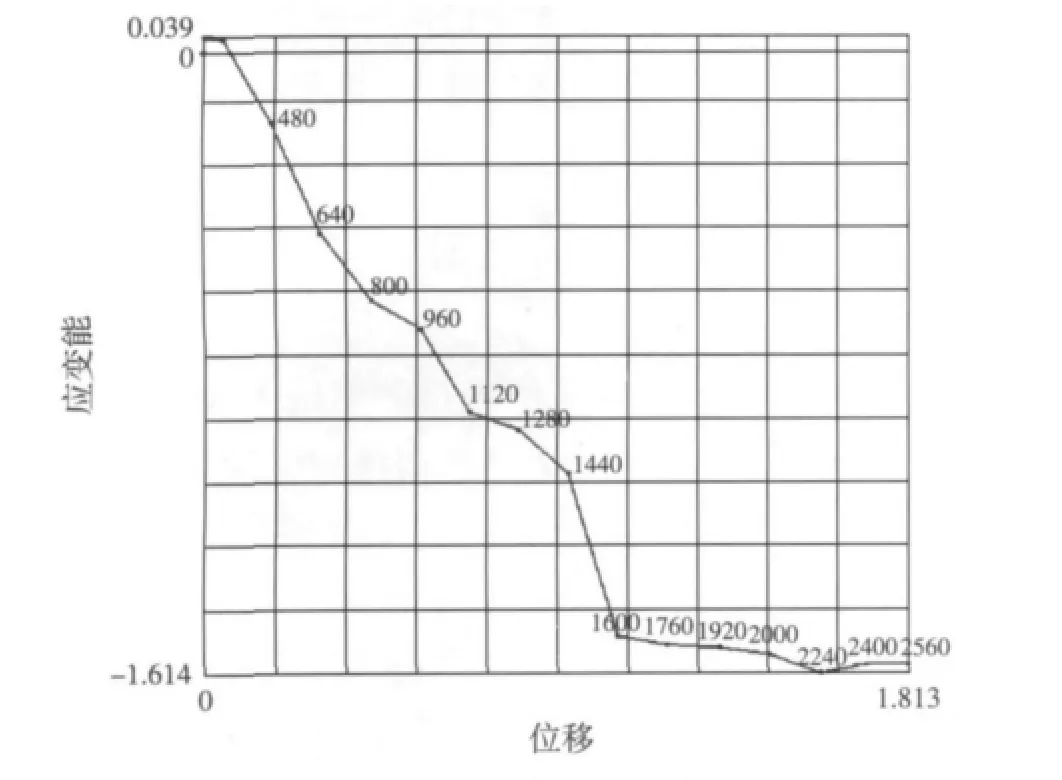

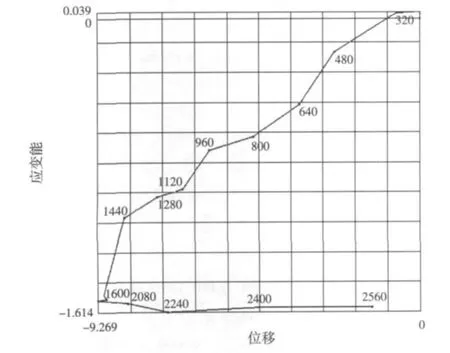

由圖4可以看到,因為旋輪進(jìn)行加工工件過程中在x方向上是相對表面進(jìn)行深入的,所以隨著旋輪在x方向上的位移增大,旋輪所做的功是反向的,并且隨著位移增加,其絕對值越來越大。由圖5則可以看到,在旋壓成形過程中,相對于z方向,旋輪在對工件進(jìn)行加工時的加工方向為沿工件表面方向移動,所以在進(jìn)行旋壓成形1~2060工步階段,旋輪在z方向所做的功是以相對較快的速度增長的,而在2060工步之后,則相對平穩(wěn)。

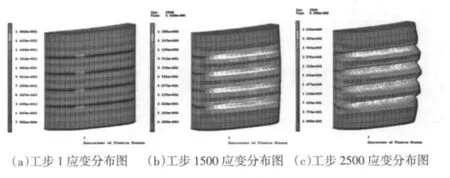

由于旋壓過程中工件應(yīng)變效果能夠更好地表達(dá)出整個成形過程,所以可采用應(yīng)變變化來分析整個成形流程工件的變化。通過調(diào)整工步可查看工件成形的3個階段的應(yīng)變分布分析結(jié)果。

如圖6a所示,在工步1的時候,工件開始與旋輪接觸,即旋壓成形開始運作。由圖可見,由于成形工步剛剛開始旋輪與工件開始接觸,所以只有旋輪接觸面有明顯受力痕跡。

圖4 X方向位移-總體應(yīng)變能量

圖5 z方向位移-總體應(yīng)變能量

如圖6b所示,在工步1500的時候,工件正在處于旋壓成形過程中。由圖可見,此時受力主要集中于變形區(qū)域,其他部分則為均勻分布。

如圖6c所示,在工步2560的時候,工件處于旋壓成形的最終成形階段。由圖可見,此時變形區(qū)受力相對其他區(qū)域比較大,其他部分為均勻分布。

4 結(jié)論

本研究根據(jù)旋壓帶輪的預(yù)成形坯件類型及其工藝路線,確定旋壓成形的總體方案及進(jìn)行旋壓成形的工藝分析;針對分析結(jié)果設(shè)計上模、下模、頂桿、頂出件、導(dǎo)套以及旋輪等成形過程所需工裝夾具和加工部件,其次繪制出它們的配合以及裝配圖;考慮到設(shè)計內(nèi)容的正確性和可行性,在MSC.Marc Mentat 2005r2中進(jìn)行仿真模擬,在不失真條件下,模擬中采用了對稱循環(huán)方式建模,即采取工件部分模擬方式,以節(jié)省模擬時間;最后對旋壓成形工藝方案進(jìn)行穩(wěn)健優(yōu)化設(shè)計,在進(jìn)行參數(shù)篩選以及因數(shù)水平數(shù)量選定后,確定使用L9(34)正交試驗表作為試驗表,在Mentat 2005r2軟件中進(jìn)行模擬試驗,將試驗結(jié)果于正交試驗表中進(jìn)行分析,并得出優(yōu)化方案,然后對其進(jìn)行檢驗。基于有限元模擬技術(shù),實現(xiàn)了產(chǎn)品工藝的改進(jìn)和工藝參數(shù)的優(yōu)化,有效提高了產(chǎn)品質(zhì)量。

圖6 成形過程應(yīng)變分布圖

[1]G Geoff,Rey Vinina,Raymond et al.Combining tsguchi and reponse surface philosophies:A dual response approach[J].Journal of Qualify Technology.1990,22(1):38-45.

[2]梁瑜軒,黎向鋒,左敦穩(wěn),等.內(nèi)螺紋低頻冷擠壓振動加工裝置設(shè)計[J].兵器材料科學(xué)與工程,2011,(5).

[3]劉 君,郭學(xué)鋒,張忠明,等.鎂合金往復(fù)擠壓過程的有限元模擬[J].兵器材料科學(xué)與工程,2011,(6).

[4]梁奕清,吳錫坤,黃珍媛.城市軌道交通鋁合金車體型材擠壓仿真技術(shù)研究[J].材料研究與應(yīng)用,2010,(2).

[5]陸紅亞,李付國,汪程鵬,等.一種橢圓截面螺旋等通道擠壓制備超細(xì)晶材料的新工藝[J].鍛壓裝備與制造技術(shù),2011,(4).

[6]李泳鮮,孟慶國,姬振豫.機械穩(wěn)健設(shè)計的研究概況與趨勢[J].工程設(shè)計,1999,4(1):1-4.

[7]GOLI TN.Taguchi methods:Some technical,cultural and pedagogical perspectives[J].Quality and Reliability Engineering International,1993,(3):185-202.

[8]Shoemaker AC,Tsui KL,Wu CFJ.Economical experimentation methods for robust design[J].Technometrics,1991,33(4):415-427.

[9]Myers R H.Response Surface Methodology in Quality Improvement[J].Commanications in Ststistics-Theory and Methods,1991,(20):456-476.

[10]宛 瓊,李付國,李超玲.筒形件強力旋壓的有限元模擬[J].鍛壓裝備與制造技術(shù),2011,46(4):83-85.