活塞側向力作用的船用柴油機噪聲預報方法

楊延濤,曹貽鵬,馬修真

(1.海軍裝備部招標中心,北京 100071;2.哈爾濱工程大學動力裝置工程技術研究所,黑龍江 哈爾濱 150001)

0 引言

在發動機的所有噪聲源中,發動機表面的輻射噪聲是主要的噪聲源。它主要由燃燒噪聲和機械噪聲構成,當發動機高速運轉時,機械噪聲往往是最主要的噪聲源。國內外研究表明,全負荷下柴油機的氣缸體和油底殼表面輻射的噪聲合計占整機噪聲的55%左右[1];通過缸蓋與氣缸蓋罩表面輻射的噪聲僅占整機噪聲的18.7%,由此,氣缸體和油底殼是發動機的2個最主要的噪聲源。

柴油機振動噪聲控制方法的提出依賴其整機振動噪聲特性分析,目前柴油機振動聲輻射計算分析最常用的方法是使用FEM/BEM[2-4],使用FEM建立結構的有限元模型,在模型相應位置上施加已計算出的激振力,計算結構的表面振動響應,再把振動響應作為邊界條件,使用BEM計算整機表面聲輻射[5]。

在柴油機任意工作循環中,活塞做往復直線運動,此情況下活塞側向力的大小和作用位置均隨曲柄轉角不斷變化,此時采用頻域分析方法無法同時描述此過程,使得柴油機振動噪聲的頻域預報方法與實際工作過程產生一定偏差,無法更準確獲得柴油機振動噪聲特征。通過已有分析,柴油機機體與油底殼為主要輻射面,在整機輻射噪聲中占較大份額,因此,本文以TBD234V8柴油機的機體和油底殼為研究對象,基于時域動力學分析方法進行結構的響應分析,能夠考慮到任一時刻側向力作用位置隨著曲軸轉角的變化情況,再基于無限元方法[6],建立聲場模型,對機體表面輻射噪聲進行時域的仿真計算,并以此計算結果為依據對模型較薄弱的部位進行加強,降低模型的表面輻射噪聲。

1 模型的建立及模態分析

1.1 有限元模型描述及模態分析

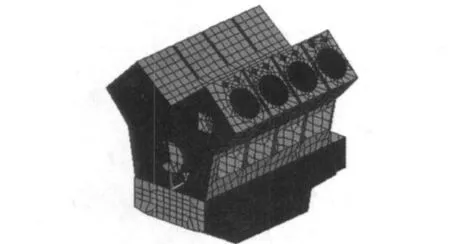

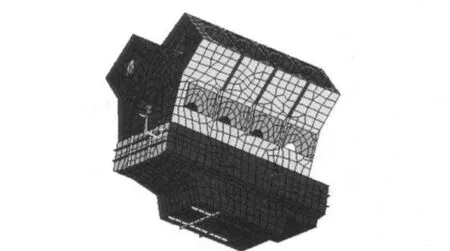

發動機的機體形狀復雜,決定其實際結構的幾何參數很多,需要對模型進行簡化,在建模過程中忽略結構的突臺及外形輪廓上的附屬結構,力求所創建的有限元模型具有較高的精度、適當的求解時間。本文中的有限元模型采用shell63殼單元和beam188梁單元來建立,如圖1所示。shell63單元主要用于建立機體和油底殼的表面和內部隔板,beam188梁單元用于建立加強筋。

圖1 有限元分析模型Fig.1 The finite element model

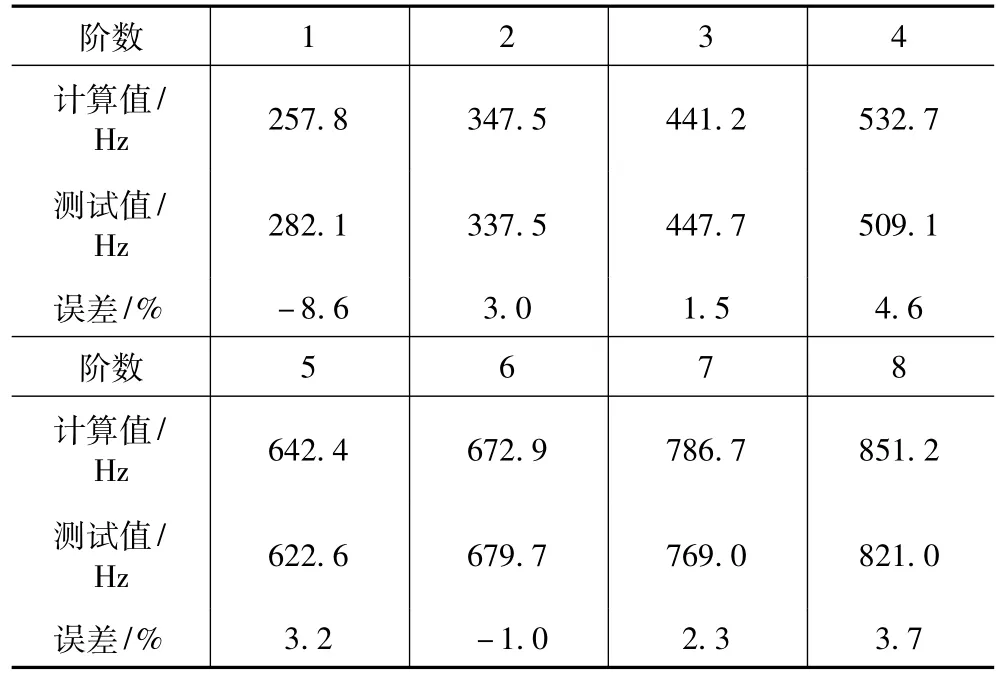

利用建立的有限元模型,選擇有限元模態分析求解器的Lanczos方法,提取有限元模型前48階自由振動模態值,為節省篇幅,本文僅選取了整機的彎、扭等幾個比較有代表性的固有頻率 (見表1)。

1.2 試驗模態分析

對結構進行試驗模態分析時盡量保證與有限元模型具有相同的邊界條件,本文中對結構采用彈簧吊裝,結構前幾階振動頻率較低,僅有1~6 Hz,遠遠小于機體的第一階固有頻率,在試驗過程中提取了機體1000 Hz以內的全部固有頻率值 (見表1)。

有限元方法得到的結果和試驗模態分析的結果比較見表1。前五階模態反映的是整個機體油底殼模型作為一個整體的一階扭轉、彎曲振動模態,第六階以后的模態基本為油底殼底面和側面的局部振動模態。

由表1可以看出,除了第一階固有頻率相差較大外,其余計算出的固有頻率與實測值的相對誤差小于5%,滿足工程要求,說明所建立的有限元模型動力學特性與真實結構基本一致,為其下一步的瞬態動力學分析提供了可靠的依據。

表1 計算與測試的固有頻率比較Tab.1 The compare of natural frequency by calculation and experiment

2 結構的瞬態振動分析

通過上節對有限元模型的模態分析,已經得出了結構的固有頻率和相應的振型,為研究結構表面的噪聲輻射情況,還需利用已有的模型進行時域動力學分析,以求得結構表面在外力激勵下的振動情況。

2.1 活塞側向力的求解

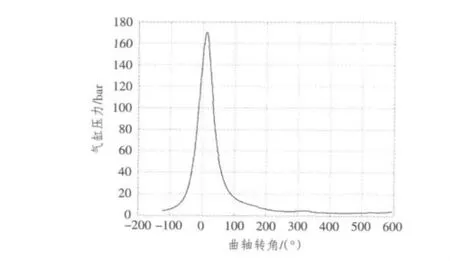

作用在氣缸套上的側向力由2部分組成[5],一部分是由氣缸壓力引起的,它主要產生在上止點附近;另一部分由氣缸慣性力引起。由于前一種作用力比后者大得多,本文只考慮氣缸壓力引起的活塞側向力。

氣缸壓力隨曲軸轉角變化曲線見圖2。

圖2 氣缸壓力曲線Fig.2 The curve of in-cylinder pressure

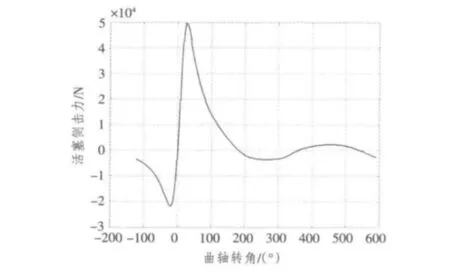

由文獻[4]中的公式(7),計算得到活塞側向力的大小,如圖3所示。

圖3 活塞側向力隨曲軸轉角的變化曲線Fig.3 The curve of piston side thrust with the crank angle

2.2 側向力的作用位置

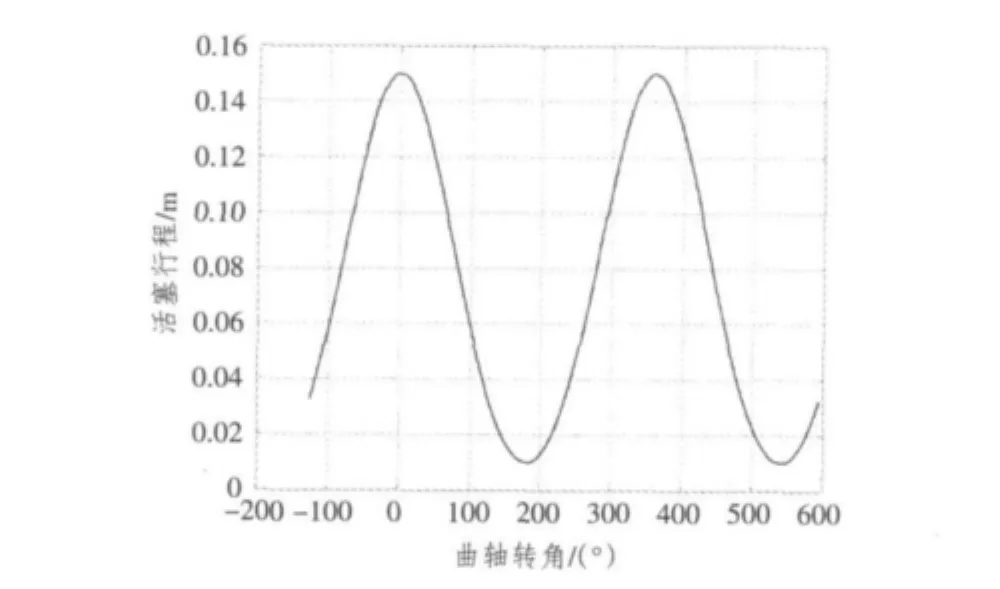

活塞側向力的作用位置與活塞所處的位置有關,活塞側向力主要通過活塞裙部和活塞環槽下緣部分作用在氣缸套上。通常都把活塞裙部作為側向力的作用位置,但是在做功沖程的起始時刻,活塞環槽下緣部分作用在氣缸套上的力非常大,所以本文僅考慮這部分對氣缸套的作用力,取主推力面上油膜力的作用角度為80°,把活塞環槽下緣部分的寬度作為側向力的作用范圍。

圖4 活塞行程曲線Fig.4 The curve of piston stroke

2.3 結構的振動響應分析

對計算過程做合理簡化,用相對較少的計算時間取得精確的計算結果:鑒于在側向力最大值前后10°曲軸轉角范圍內,壓力變化很大,這時取1°曲柄轉角的時間作為時間間隔,在側向力變化不是很大的范圍內,取10°曲柄轉角的時間作為時間間隔。

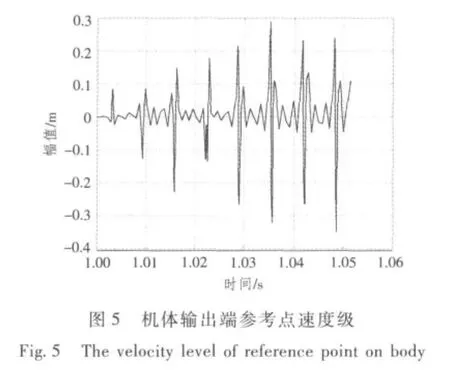

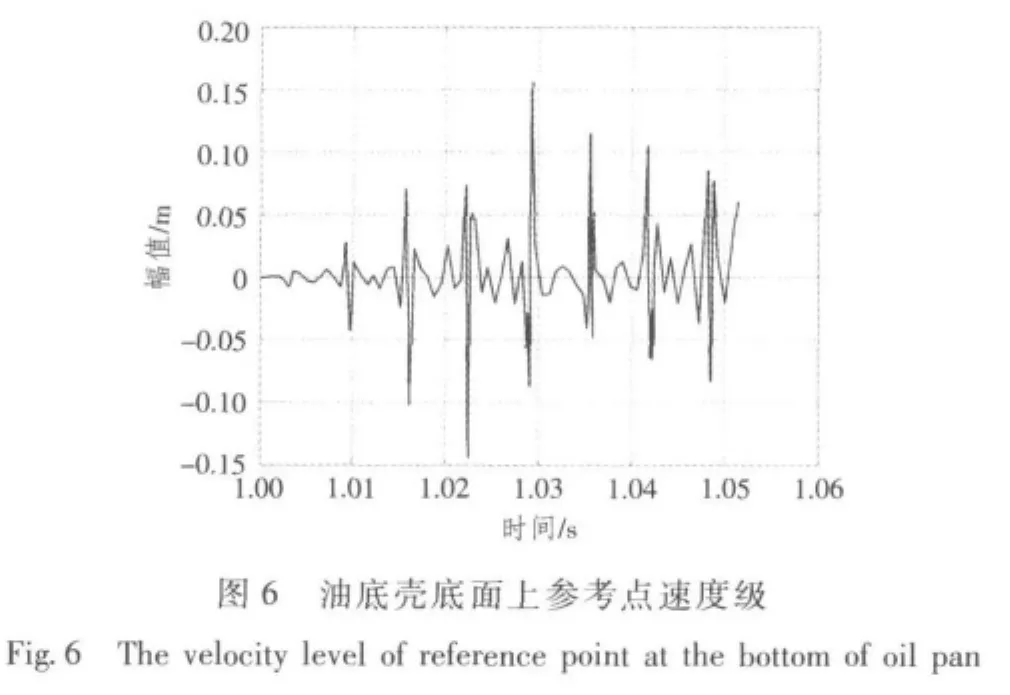

以曲柄轉角為參考,在模型上施加已得到的活塞側向力幅值,同時判斷側向力作用于主推力面還是副推力面上,計算內燃機1個工作過程內機體、油底殼上各點的響應。圖5和圖6分別列出了機體輸出端和油底殼底面上一點的質點振速曲線。

活塞對缸壁的敲擊發生在上止點和下止點附近,且以壓縮行程上止點附近的敲擊最為嚴重,敲擊的強度決定于氣缸的壓力大小和活塞與缸套之間的間隙。本文計算的機型為八缸機,通過上圖可以清晰地看出,每1個點在發動機1個工作過程內都有8個類似脈沖信號的速度的峰值,符合對活塞敲擊的描述;同時,響應的幅值還取決于參考點與各氣缸的距離。

3 結構的表面聲輻射分析

為研究結構表面的噪聲輻射情況,以結構表面節點法向振動速度為輸入條件,編制計算程序,在結構模型數據庫中提取表面節點振動值。

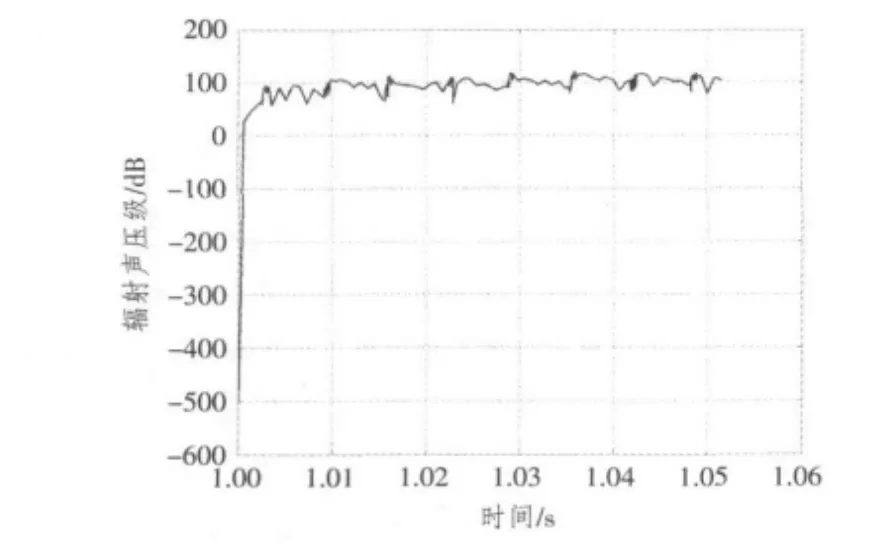

圖7 機體上方1 m處聲壓級曲線Fig.7 The SPL curve one meter above the body

在已建立的機體和油底殼有限元模型基礎上,建立無限元模型,計算柴油機輻射噪聲特性,把無限元模型及相應的結構表面節點振動加速度值代入到SYSNOISE中,利用無限元方法計算聲壓場中各點的聲壓值。為了節省篇幅,這里只列出了幾個有代表性位置的聲壓級曲線。圖7為機體上方1 m處聲壓級的時域響應曲線。

如圖7所示,與柴油機結構表面速度曲線趨勢基本一致,對應活塞敲擊氣缸套的時刻,聲壓級都出現1個峰值,此時刻機體輻射聲壓大于其他的時刻。

圖8 油底殼下方1 m處的聲壓級Fig.8 The SPL curve one meter below the oil pan

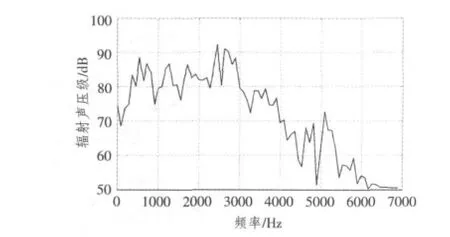

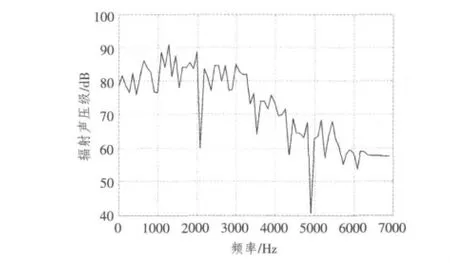

對場內各點的時域聲壓曲線進行FFT變換以求得到各點聲壓級的頻域曲線,圖8和圖9是油底殼下方、機體前方1米處頻域下的聲壓級曲線。

圖9 整體結構前方1 m處的聲壓級Fig.9 The SPL curve one meter in front of diesel

4 油底殼結構的優化分析

降低內燃機結構振動噪聲,通常從兩方面著手:一是降低激勵力幅值并調整激勵力的頻域結構;二是對結構進行聲學優化,即通過改進主要聲輻射部件的結構形式及尺寸參數來降低整機聲輻射的水平[2]。由于控制發動機燃燒噪聲和機械噪聲受到發動機工作原理和性能要求方面的限制,在技術上很難采取措施,或者即使采取措施,往往降噪量也很有限。實踐表明,在結構上采取措施阻斷激振力的傳遞或降低表面聲輻射效率對發動機噪聲控制最有效;此外,增加結構剛度也可有效地減小發動機表面振動和輻射噪聲。綜合考慮,本文在機體輻射噪聲分析方法研究的基礎上,嘗試在油底殼的底面及兩側面添加“井”型加強筋,增強油底殼整體剛度,降低柴油機輻射噪聲。改進的有限元模型如圖10。

圖10 機體和油底殼的有限元模型Fig.10 The finite element model of body and oil pan

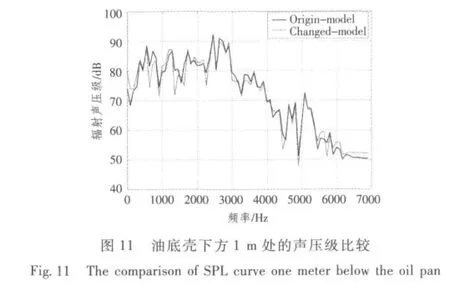

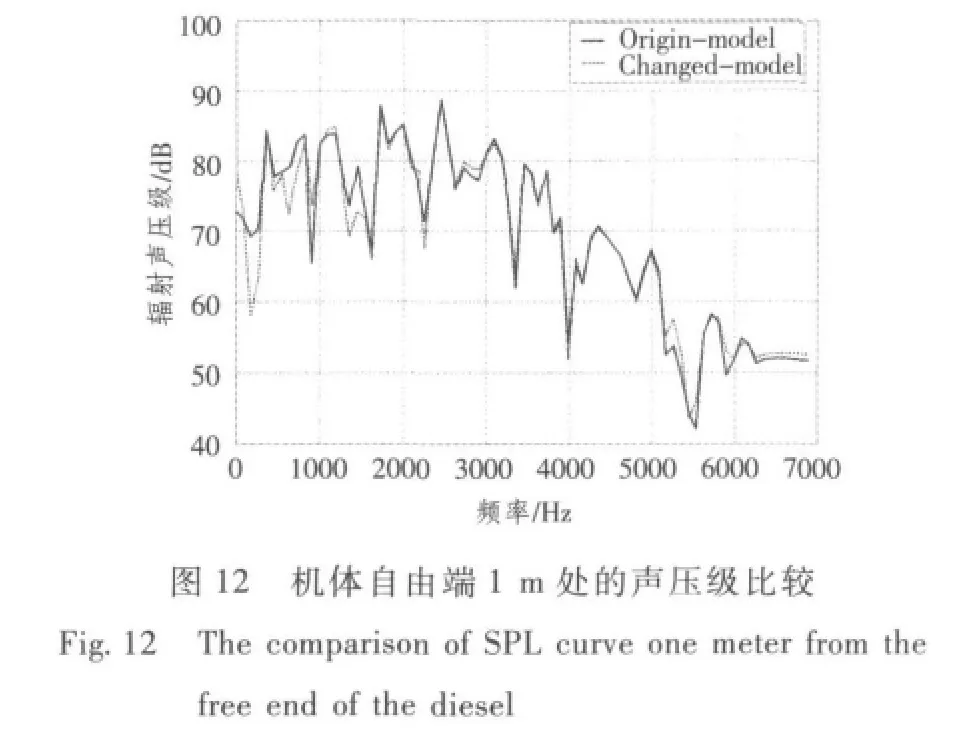

參考點選取油底殼下方1 m處,機體自由端和左端面1 m處,下面圖11~圖13就是結構修改之前和修改以后的機體輻射聲壓級的比較曲線。

圖11為油底殼下方一點,油底殼底面加筋,改變了油底殼固有振動特性,輻射聲壓級在部分頻段有一定程度的降低,曲線的總體趨勢是下降的,也就是說,在油底殼底部加筋,提高油底殼的剛度,可以對油底殼的輻射聲壓級起到一定的降低作用。

圖12為模型的右方一點,由于在油底殼的側面也進行了加強,所以聲壓級有一定的改變,尤其是在頻率低于2000 Hz的頻率范圍內,由于此位置聲壓級與機體表面的輻射聲壓也有關,而機體表面輻射聲壓占主要成分,所以沒有取得像圖11中的效果,但是在部分頻段上,噪聲級得到了降低。

圖13是機體左端面前方的輻射聲壓級曲線,由于沒有對機體作任何修改,活塞側向力所產生的振動能量直接由機體向外傳播,輻射效率高于油底殼,所以改進方案的輻射聲壓級曲線與原方案基本重合。

5 結語

1)本文建立了TBD234V8柴油機的機體和油底殼的有限元模型,并用實驗模態分析方法驗證了模型的正確性;在此基礎上,進行了柴油機振動噪聲預報并進行了結構的改進設計。

2)利用時域分析方法進行了整機在活塞側向力作用下的振動噪聲預報。計算柴油機在1個工作過程內的振動噪聲響應。

本文采用的時域方法可以模擬出因活塞的移動,活塞對氣缸壁側向力作用位置和激勵幅值的同時變化情況,與頻域分析相比,與柴油機真實工作過程更一致,預報結果基本能夠反映出活塞側向力作用引起的結構表面振動聲輻射隨曲柄轉角的變化情況。

由于本課題研究對象為通用結構,此分析方法可以用于船用、車用內燃機的振動噪聲預報,對于燃燒噪聲、活塞敲擊噪聲等其它幅值、作用位置隨時間變化的激勵作用下的整機振動噪聲預報均適用。

[1]吳炎庭.內燃機噪聲振動與控制[M].北京:機械工業出版社,2005.110 -137.

[2]馮慧華.基于BEM/FEM耦合技術的柴油機外聲場模擬技術研究[J].內燃機學報,2004,22(2):155 -161.

[3]H.Zheng,G.R.Liu.FEM/BEM analysis of diesel piston -slap induced ship hull vibration and underwater noise[J].Applied Acoustics,2001,(62):341 -358.

[4]ZHANG Jun-hong,HAN Jun.CAE process to simulate and optimise enginenoiseand vibration[J].Mechanical Systems and Signal Processing,2006,(20):1400 -1409.

[5]戴旭東,王義亮.多缸內燃機缸體瞬態動力學分析[J].內燃機學報,2003,21(3):277 -282.

[6]楊瑞梁.使用有限元和無限元耦合求解聲輻射問題[J].振動工程學報,2004,(5):1007 -1009.