FPSO鍋爐節能減排技術應用研究

楊軼[1] 梁光山[2] 刁福俊[3]

【1】、【2】中海油能源發展采油服務公司,天津市塘沽區渤海石油新村582信箱,郵編 300452

【3】中油管道機械制造有限公司,河北省廊坊市和平路17#,065000

FPSO鍋爐節能減排技術應用研究

楊軼[1] 梁光山[2] 刁福俊[3]

【1】、【2】中海油能源發展采油服務公司,天津市塘沽區渤海石油新村582信箱,郵編 300452

【3】中油管道機械制造有限公司,河北省廊坊市和平路17#,065000

本文系統分析了海洋石油111號FPSO鍋爐工藝改造及利用鍋爐尾氣實現惰氣系統煙道氣模式的可行性,應用這種節能減排技術,提高鍋爐燃燒效果、實現鍋爐尾氣再利用,運行結果表明,節能減排效果顯著,經濟性非常好。

FPSO鍋爐尾氣改造節能減排

FPSO由于具有海域適應性好、經濟性好、可靠性高和可重復利用的特點,目前,已支撐著我國海洋石油開發70%以上的產能【1】,設計壽命一般在20-30年,在百年一遇環境條件下,可以不解脫、不進塢維修,正逐步成為海上油(氣)田生產、處理、儲運和外輸的主流設施。熱介質鍋爐作為FPSO關鍵設備,為貨油艙、分離器、重油柜等熱能消耗設備源源不斷提供熱能供應,鍋爐續燃燒后產生的高溫煙氣直接排往大氣,一方面造成熱能的巨大浪費,另一方面煙氣中所含粉塵(包括飛灰和炭黑)、硫和氮的氧化物都是污染大氣的物質,未經凈化時其排放指標可達國家環境排放許可指標的幾倍到數十倍,造成環境污染,因此,應用鍋爐節能減排技術,提高鍋爐燃燒效果、回收利用高溫煙氣和余熱,具有很大的社會、環境和經濟效益。

提高鍋爐燃燒效率的技能技術改造

海洋石油111FPSO自投產以來,為最大限度確保鍋爐的燃燒效果,減少排煙粉塵,現場多次對鍋爐進行了改造:包括對鍋爐油嘴/風門開度的燃燒配風比優化,調整二次風導風板,獲得最適宜與空氣接觸的“杯狀”霧化噴射形態、油霧最終充分燃燒等。為盡可能實現節能減排目標,在進行充分調研后,對B爐進行了以下改造。

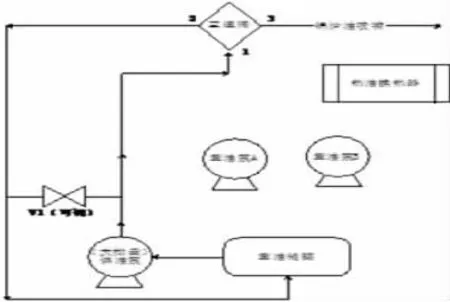

熱介質鍋爐原設計燃油供油方式為:重油儲罐的重質油-供油泵-重油泵A/B-重油加熱器-壓力三通閥進行選擇(大于壓力設定點的部分從出口2流回重油儲罐,小于壓力設定點的部分從出口3提供給鍋爐進行噴射霧化,圖中所示的供油進出口連通閥V1保持常關狀態。其目的是通過換熱把燃油的溫度提高,降低燃油霧化前的粘度,但從實際運行效果來看,原設計的換熱器換熱量偏小,不能迅速加熱燃油,使其溫度不能在短時間內大幅度提升,當熱介質鍋爐大負荷燃燒時,燃油在燃燒前,換熱效果并不理想,往往是還沒有充分換熱,就開始燃燒,這樣導致燃油霧化效果不理想,針對此問題,現場進行了如下改造:

圖1、改造前燃油供油方式

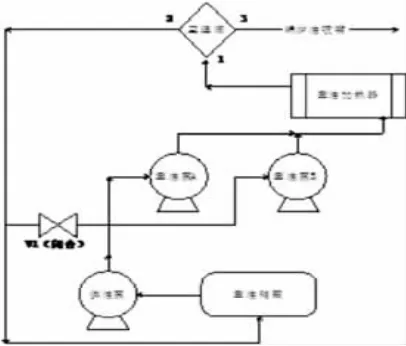

圖2、改造后燃油供給方式

將重油泵A旁通短接,將供油泵更換成大排量泵,鍋爐供油方式轉換為:重油儲罐的重質油-大排量供油泵--壓力三通閥進行選擇,供油進出口連通閥V1由常閉狀態調整到始終保持一定開度,改造后,通過壓力三通閥的自選擇和供油進出口連同閥V1閥的一定開度,加強重油儲罐重質油的流動循環,大大降低了儲罐重質油的粘度,同時,把儲罐的油溫提升并傳遞到鍋爐油噴嘴端。改造后,燃油的使用好比在一個高速循環的閉環回路上不斷提取,始終能獲得回路上粘度低的部分燃油,監測一段時間發現,供油泵換成排量較大泵以后,燃油循環量增加,燃油霧化充分、燃燒效果很理想,燃燒效能大幅度提高,減少重油消耗的同時,排放的尾氣中,粉塵(灰)大大減少,另外,改造后的供油方式擺脫了油換熱器故障、熱交換慢、換熱效率不理想和燃油泄漏的困擾。

B鍋爐改造后,經過一段時間的運行,鍋爐各方面監測數據顯示狀態良好,節能減排效果顯著,現場后來陸續對A爐和C爐也進行了類似改造。

在線監控及電子式風油控制裝置的應用

鍋爐燃燒是否充分與配風(空氣與燃料的混合比)有很大關系,理論上,可以通過對煙氣成分進行分析來判斷,但FPSO上安裝的鍋爐沒有這樣的監測設備,現場只能通過火焰的顏色或者煙氣的顏色判斷,受個人經驗影響較大。氧量微調控制技術在FPSO鍋爐上得到了很好的應用,該裝置對燃料組分變化有自動適應能力,能使煙氣含氧量控制在3%~5%之間,當燃料熱值發生變化時,煙氣的含氧量會偏離正常值,氧量過低會使燃料氣因缺氧而燃燒不充分,氧量過高則會提高排煙溫度,這兩種情況都會降低鍋爐的熱效率【2】。運行時,含氧分析儀將信息反饋到控制盤,通過PLC預設程序進行自動調節,氧量微調控制系統會調節助燃空氣及燃料的伺服馬達開度大小,及時修正助燃風和燃料氣的配比,提高了鍋爐的燃燒性能,減少了燃油消耗。

鍋爐與惰氣發生器的聯合優化改造

FPSO在原油外輸時,惰氣系統產生大量惰氣為貨油艙補充惰氣,每次外輸大約需要補氣20~30個h,惰氣發生器的運轉消耗大量柴油。將鍋爐的尾氣利用起來(經過處理后,各項指標符合惰性氣體標準)用于原油外輸期間的惰性氣體補充,既減少惰氣發生器的柴油消耗,又減少鍋爐的煙氣排放,進行了鍋爐與惰氣發生器的聯合優化改造。

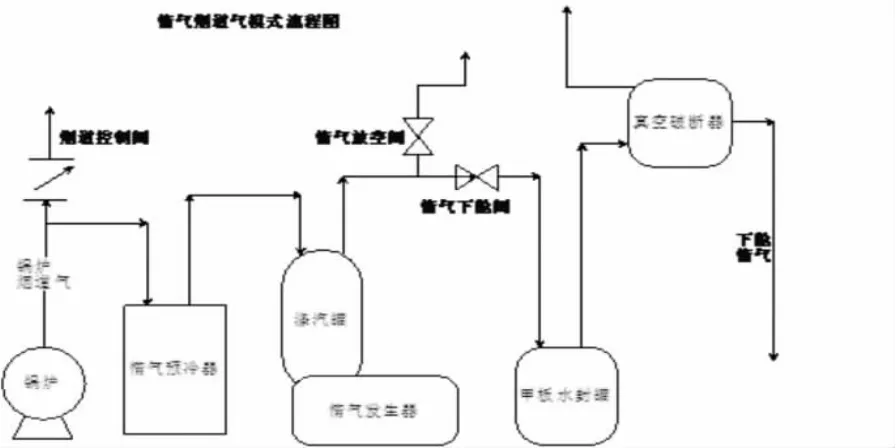

改造前,鍋爐去惰氣管路的關斷閥、惰氣入口管路關斷閥、預冷器海水入口管路關斷閥,無法自動開啟。經過技術分析和安全評估后,將三個關斷閥信號線路改造,跳過控制信號的約束,當閥門打開,啟動“模式”后,鍋爐煙氣順利進入惰氣預冷器,經過預冷器冷卻、惰氣滌氣裝置過濾,出口氣體的含氧量控制在5.3%,完全滿足原油艙惰封的要求。當出口含氧量高于6%時,系統自動報警并關閉惰氣出口下艙閥,自動打開放空閥放空。改造后工藝流程圖見圖3。

經過長時間運行,對鍋爐B的壓力控制閥開度和惰氣出口含氧量監測如下:

(見表一)

惰氣發生器的煙道氣模式用于原油外輸作業,系統測試數據如下:

鍋爐B-壓力控制閥開度:20度

鍋爐B-油嘴開度:100%(大火燃燒)

惰氣出口含氧量:2.8%-3.2%

惰氣出口 壓力:2900mmWG

表一

節能減排效果分析

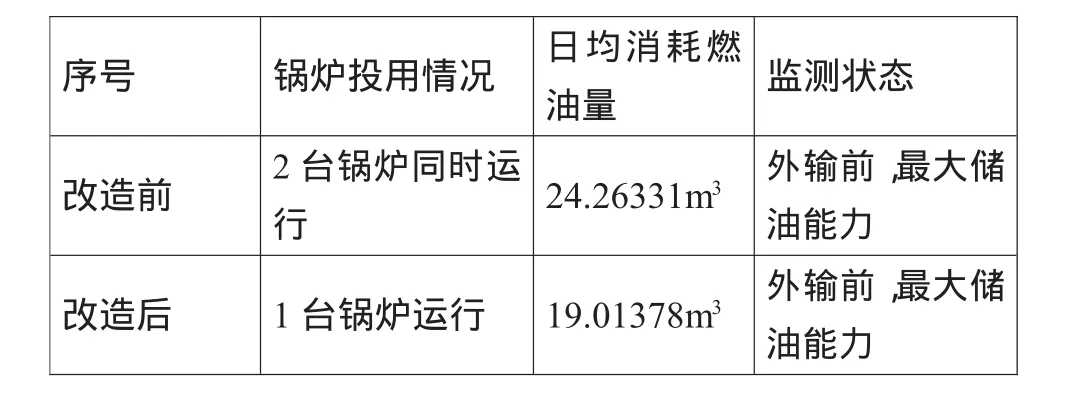

改造前后鍋爐適用及燃料消耗情況如表二:

表二

改造前,必須同時運行兩臺鍋爐才能滿足原油艙貨油溫度保持70℃的要求,改造后,僅需1臺鍋爐運行就能達到同樣的要求,燃油消耗平均每天減少5方左右,每年平均減少燃油消耗1800方;使用“鍋爐B的尾氣運轉主惰發生器的煙道氣模式”后,減少柴油消耗340方(每次原油外輸作業惰氣系統消耗柴油約7方,按平均每月外輸4次計),另外,大大減少了鍋爐的尾氣排放。

【1】海上浮式生產儲油裝置(FPSO)及其在中國海域的應用范模中海油研究中心。

【2】油田熱采鍋爐燃燒監測控制系統的研究與應用任旭虎郭曙光(石油大學山東東營257061)