升船機凸齒焊縫的檢測

范靳科

(太原重工股份有限公司理化檢定中心無損檢測室,山西 太原 030024)

在結構件中,焊縫是必不可少的,焊縫里的缺陷常見的有裂紋、未焊透、未熔合、夾渣和氣孔,其外觀特征可通過射線檢測底片反映出來,而超聲波的檢測就要依據動態波型來估判缺陷性質。氣孔較為明顯,隨探頭旋轉、平移時,缺陷反射波包絡線明顯。夾渣物相對于氣孔反射幅度低,且缺陷波存在比氣孔明顯的分叉。未熔合和未焊透則要看其產生的部位而定。而對于面狀缺陷則要看其與探頭入射角的關系,如平行則不易檢出,如垂直則反射強烈,跟射線檢測正好相輔相成,超聲波重在定量、定位,而射線則可定性。因此,太原重工股份有限公司的板材對接縫一般采取100%的UT和大于20%的射線檢測。本公司生產的起重機械設備是中國名牌產品,而焊接結構件是其中的重要部分,焊縫的質量在一定程度上決定了起重機的質量。因此,對焊縫的質量要求很嚴,焊縫的質量檢驗對我們來講最為常見。

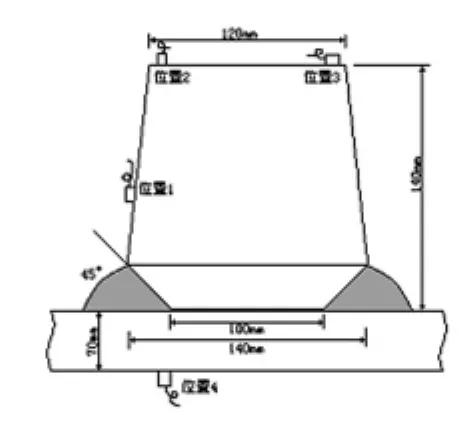

在本公司承接的三峽升船機項目中,有大量的凸齒焊縫,此類結構與螺母柱的背面凸齒相互咬合,以此確保螺母柱在升降巨輪時的穩定。作為升船機的重要部位,用戶特別提出了探傷的要求。在我們剛接觸到該焊縫結構時,發現此類焊縫的檢測難度太大,要求苛刻,常規方法幾乎無法滿足要求。此類凸齒焊縫為單V型坡口,材質Q235D,焊前必須進行預熱,焊接方式為單面氣體保護焊。該焊縫是升船機螺母柱凸齒焊縫,結構如圖1所示,有效焊肉僅有20 mm,所以無論從什么方位掃查,都很難覆蓋到所有焊肉。

圖1 凸齒焊縫結構

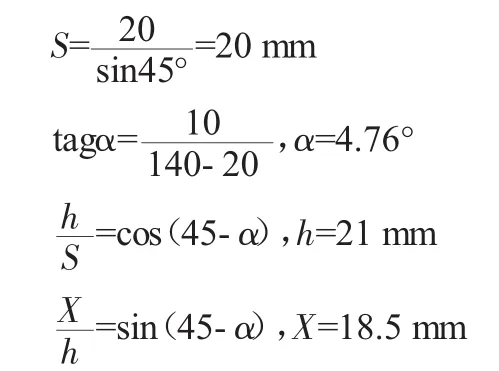

針對這種情況,結合我們的經驗,經過分析后發現,位于上下坡口面以及根部最易產生嚴重缺陷,如坡口未熔合、根部未焊透等。要想有效檢出這些位置的缺陷,必須有合適的入射角度,并且能夠將這些位置的缺陷信號最大限度地反射回入射位置,就該類焊縫結構,需要從多個位置入射,以保證掃查到每個地方。鑒于以前本公司對此種角焊縫一般只進行表面磁探,而對內部質量及根部未焊透情況則由焊接工藝來保證,為此,我們分析討論了幾種檢測方案,就探頭可放置的位置進行了編排,見圖2,采用了多種探頭、多種方式進行檢測驗證,進行了大量的試驗及實物解剖,并按實物規格制作了試塊,見圖3,最終確定了檢測該類角焊縫的探傷工藝。

圖2 探頭放置位置

圖3 實物試塊

1 檢測方法

(1)位置1分別采用K值為3、2.5的斜探頭沿斜面移動,主要用來掃查焊肉中的不連續以及翼板的未熔合,位置關系見圖5。

l1:K值為3時,探頭入射點距焊縫的最遠距離;

l2:K值為2.5時,探頭入射點距焊縫的最遠距離。

l=h×K-X,l1=44.5 mm,l2=34 mm

檢測時,選擇探頭 2.5P13×13K2.5、2.5P13×13K3,選擇時,晶片盡量使聲束集中,定位精確。

檢測時,先劃出距離線,即可確保探頭在有效焊肉內掃查。

(2)位置2采用直探頭和小角度(5°~10°)斜探頭,用來掃查凸齒與連接板間的未熔合以及焊肉中的不連續。同樣,探頭在凸齒頂面位置2處的掃查距離l:

小角度探頭在此位置掃查范圍不得大于34.7 mm,以保證在有效焊肉內掃差。

(3)位置 3a根據計算采用(30°~35°)的斜探頭,主要用來掃查凸齒(長度方向)坡口側的未熔K值為38°,因此,只能選擇30°~35°的探頭。我們主要使用WB35-2N、WB35-4N探頭,必要時配合可變角探頭MUWB-4N進行檢測。

斜探頭角度為 35°的 WB35-2N、WB35-4N,掃查范圍為 l,探頭入射點距邊距離為犖:

使用35°斜探頭檢測時,探頭的掃查范圍為圖6中的l,用來掃查凸齒坡口側的未熔合以及焊肉中的不連續。在該位置,因頂面只有120 mm長,按圖6可知,理論上最大。

(4)位置3b根據計算采用(45°)的斜探頭,主要用來掃查凸齒(寬度方向)坡口側的未熔合以及焊肉中的不連續。在該方向,長度350 mm可以使用45°斜探頭WB45-2N、WB45-4N。

按圖6可求得:

l=40 mm

犖=110 mm

(5)如發現翼板側存在未熔合,位置允許時,采用2.5P20Z、B2S、WB45-2N、WB45-4N在位置4加以驗證。

圖4

圖5 位置1

圖6 位置2

2 采用的探頭

實際結構件凸齒間距小于200 mm,凸齒厚度140 mm且翼板厚度70mm,探頭聲程大,擴散嚴重。而此焊縫有效焊肉僅20mm,在聲程較大時,為精確定位,避免誤判,因此在選擇探頭時,應盡可能選擇聲束直徑小且能量集中的,根據聲束直徑公式:θ=70λ/d(°)可知,應當選擇大晶片高頻率的探頭。比如在位置2、位置3、位置4、位置5均采用了大晶片探頭,直探頭為準20 mm/準24 mm,斜探頭為20×22 mm。在檢測時,均采用直射波法檢測,亦是避免聲束擴散的影響以及聲束反射產生雜波干擾缺陷的評定。

3 試塊

采用CSK-IA進行入射點、前沿、K值、零偏等參數的測量,按實物尺寸制作模擬的實物試塊,見圖3,在實物試塊相應位置加工準3×40的橫孔,依據制定的檢測工藝,在相應位置使用相應的探頭調節距離-波幅曲線。

探頭靈敏度:

(1)斜探頭——根據標準GB/T11345/BI級要求,利用對比試塊調節靈敏度,以試塊上的準3×40孔作為基準,評定線為準3×40-16dB、定量線為準 3×40-10dB、判廢線為準 3×40-4dB。

(2)直探頭——由于凸齒厚度為140 mm,大于3倍近場區,因而可利用大平底調節靈敏度,評定線為準2mm、定量線為準3mm、判廢線為準6mm;亦可采用鋼板試塊的準5mm為基準進行調節。

其中,試塊的表面狀態跟實際工件的表面狀態相同,這樣能減少因表面差異而引起的聲能損失造成的定量誤差。

4 驗收

主要參照GB/T11345/BI級的評定要求:

(1)超過評定線的信號,應注意是否具有裂紋等危害性缺陷特征,如有懷疑,應采取改變探頭角度、增加探傷面、觀察動態波形、結合結構工藝特征作判定,如對波形不能準確判斷時,應輔以其他檢驗作綜合判定。

(2)最大波幅位于Ⅱ區的缺陷,其指示長度小于10 mm時,按5 mm計。

(3)相鄰反射波幅位于Ⅱ區的缺陷,根據缺陷指示長度按規定判定。

(4)按GB/T11345/BI級進行評定,即Ⅱ區的缺陷長度不得大于30 mm。

(5)最大波幅不超過評定線的缺陷均評為Ⅰ級,最大波幅超過評定線的缺陷判定為裂紋等危害性缺陷時,均評為不合格,反射波幅位于Ⅰ區的非裂紋類缺陷均評為Ⅰ級,波幅位于Ⅲ區缺陷均評為不合格。不合格的缺陷應予返修,返修后應進行復探,按照上述1~5條款進行評定,返修不得超過兩次。

焊縫中常見的缺陷有氣孔、夾渣、未焊透、未熔合和裂紋等。該焊縫是手工氣體保護焊,在焊接實施過程中容易產生氣孔。凸齒在裝焊后清根不徹底,根部易產生未焊透。由于是角焊縫,焊把頭角度不好擺,夾渣、未熔合之類的缺陷也容易產生。工件預熱及施焊過程中的溫度不當可能出現裂紋類缺陷,裂紋缺陷出現在焊縫內部、凸齒部位和翼板部位。

所以在實際檢測過程中,必須把直探頭和斜探頭掃查結合起來對組合焊縫進行綜合檢測,同時該部件的使用情況也決定了此類焊縫必須保證質量。經過各種實驗對比及實際檢測情況,證明我們選擇的檢測工藝是可靠的,同時也得到了三峽工程的首肯,該檢測工藝很好地確保了凸齒焊縫的質量。