基于發動機特性綜合評價的傳動系優選匹配方法

剛憲約,朱江蘇,柴 山

(山東理工大學交通與車輛工程學院,山東淄博255049)

傳動系的匹配一直是汽車設計的關鍵。目前,國內外主要做的工作是,在已有車型的基礎上,在不改變發動機的前提下,對汽車建立各種優化目標和約束條件,以變速器的傳動比和主減速比為設計變量,通過求解,得到一個最佳的變速器傳動比和主減速比[1-2];或者是在不改變傳動系參數的前提下,以發動機的參數為設計變量,通過優化設計,得到最佳的發動機參數[3-4]。上述兩種設計方法,對于大批量生產的汽車可以設計專門的發動機、變速器和主減速器,但是對于小批量生產的汽車,這兩種方法是不適用的。這兩種方法固然能夠使汽車獲得最佳的動力性和經濟性,但當今的汽車用戶越來越追求鮮明的個性,同一款車很少能做到大批量的生產。因此,現在的汽車生產商不可能設計汽車的所有部件,而是從已有的發動機、變速器和主減速器中選擇合適的匹配[5-6]。能夠從動力傳動系組件中快速地尋求傳動系的最佳匹配具有非常重要的意義。汽車的優選匹配問題是典型的組合優化問題,即從已有的動力傳動系組件中選出滿足汽車動力性要求的、經濟性最好的匹配。優選匹配問題也是典型的NP-Hard問題,計算的復雜程度隨著動力傳動系組件數據的增多呈指數形式增加。而且計算汽車的最高車速、加速時間、燃油消耗需要解方程、多次差值和積分運算,會消耗大量的計算時間[7]。筆者提出一種啟發式優選匹配方法,不僅可以減少解空間的數目,減少求解的次數,而且不需要計算所有的匹配方案,就可以找出最佳的匹配方案。

1 優選匹配的數學模型

優選匹配即從發動機和傳動系組件數據庫中快速地選出滿足汽車動力性要求、經濟性最好的匹配。

1.1 設計變量——動力傳動系各組件的序號

式中:iE為發動機序號;iT為變速器序號;iM為主減速器序號。

1.2 約束條件——滿足汽車的動力性要求

1)滿足汽車的最高車速,umax≥u*;

2)滿足汽車的最大爬坡度,αmax≥α*;

3)滿足汽車的加速時間,t≤t*。

1.3 目標函數——百公里油耗

由于轎車空載、滿載總質量變化不大,因此轎車的經濟性只需計算單種工況即可;但是貨車空載、滿載的質量變化較大,因此,要考慮貨車的空滿載工況。

式中:Q為汽車的加權百公里油耗,L/(100km);QNL為汽車在空載時的百公里油耗,L/(100km);QHL為汽車在半載時的百公里油耗,L/(100km);QFL為汽車在滿載時的百公里油耗,L/(100km);wN,wH,wF分別為汽車在空載、半載和滿載下的加權系數。

因此,汽車傳動系優選匹配的數學模型為:

式中:u*為預期最高車速,km/h;α*為預期最大爬坡度,rad;t*為預期加速時間,s。

2 基于動力性要求的解空間縮減策略

由于匹配方案較多,若全部計算則需花費大量的時間。為了縮減匹配方案,可以先對發動機和傳動系組件按動力性進行篩選。

2.1 發動機的篩選

選取合適的發動機是汽車傳動系匹配的前提。發動機的最大功率過小,則汽車的動力性不足;發動機的最大功率過大,則汽車的經濟性較差。因此,必須根據汽車的具體情況,選取合適的發動機。

發動機最大功率的選取不僅與汽車的總質量有關,還與汽車的類型有關。發動機的最大功率為:

式中:λ為汽車的比功率,kW/t;G為汽車的最大總質量,t。

λ值的選擇與車型有關。根據汽車的設計手冊,強調動力性的汽車,λ值選大點;強調經濟性的汽車,λ值選小點。

根據汽車的總質量和比功率的范圍可以確定發動機最大功率的范圍;根據發動機最大功率的范圍可以在發動機數據中篩選出合適的發動機。

2.2 變速器和主減速器的篩選

選取合適的變速器與主減速器,是汽車動力系匹配的關鍵。若變速器與主減速器選取得不合適,即使發動機選取得合適,汽車整體的動力性和經濟性也會較差。

傳動系最大傳動比的選擇往往要考慮汽車的最大爬坡度和附著條件。汽車爬大坡時車速很低,可忽略空氣阻力,則變速器一擋傳動比ig1與主減速器傳動比i0的乘積應滿足:

式中:αmax為汽車的最大爬坡度,rad;f為滾動阻力系數;G為汽車的最大總質量,kg;r為汽車的滾動半徑,m;Ttqmax為發動機的最大扭矩,N·m;ηT為傳動系的傳動效率。

汽車驅動輪的最大驅動力應該小于驅動輪與地面之間的附著力,則變速器一擋傳動比ig1與主減速器傳動比i0的乘積應滿足:

式中:Fz為驅動輪的法向反作用力;φ為附著系數。

傳動系最小傳動比的選擇主要考慮汽車的最高車速,則變速器最高擋傳動比ign或者次高擋傳動比ign-1與主減速器傳動比i0的乘積應滿足:

式中:u*為汽車設計的最高車速,km/h;n為發動機的最高轉速,r/min。

對于每一臺合適的發動機和所有變速器中的任意一臺,根據式(4)和式(5),就可以確定這一組發動機和變速器所對應的主減速器,再根據式(6),可以將已經選出的主減速器的個數進一步地減少。若此時主減速器的個數為0,則說明這一組發動機和變速器不匹配,再進行下一臺變速器的篩選。經過以上的篩選,就可以選出所有的準匹配方案。

3 發動機經濟性的綜合評價標準

盡管已經選出了所有的準匹配方案,但對每一個匹配方案都進行仿真計算,也會花費很長的時間。為了在計算最初的幾種匹配方案時就能得到最佳的匹配方案,需要對發動機進行處理:處理匹配方案中的發動機燃油萬有特性數據,按功率使用概率加權,根據最低燃油消耗率、平均燃油消耗率、燃油消耗率均差,對發動機相對于設計車輛的燃油經濟性進行初排序。

最低燃油消耗率反映了發動機處于最佳工作狀態時的燃油消耗情況。筆者取萬有特性數據中最低的幾個單位千瓦小時燃油消耗率的平均值作為最低燃油消耗率。當燃油消耗率以kW·h為單位時,最低燃油消耗率反應了發動機的最佳運行狀態,此時汽車的經濟性最好。

式中:bmin為最低燃油消耗率,g/(kW·h);bm為發動機萬有特性數據中最低的燃油消耗率,g/(kW·h);nm為最低燃油消耗率的個數,個。

平均燃油消耗率反映了發動機按功率使用概率加權時的燃油消耗情況。根據汽車的慣性參數、阻力參數以及常用車速,可以確定汽車經常使用的功率范圍。再根據汽車傳動系的機械效率就可以確定發動機的功率范圍。或者設計人員可以直接給出汽車常用的功率范圍。對于經常運行的功率范圍權重系數可以取得大一些。

燃油消耗率均差反映了萬有特性數據與平均值的離散程度。燃油消耗率均差越小,說明整體數據的波動越小,穩定性越好,燃油消耗率可能會越低。

式中:bRMS為燃油消耗率均差,g/(kW·h);b為發動機萬有特性的數據,g/(kW·h);n為萬有特性數據的個數,個。

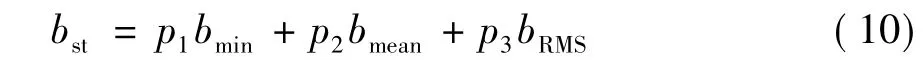

將最低燃油消耗率、平均燃油消耗率和燃油消耗率均差進行加權求和,得到發動機經濟性的綜合評價值:

式中:bst為發動機綜合評價值,g/(kW·h);p1,p2,p3分別為最低燃油消耗率、平均燃油消耗率和燃油消耗率均差的權重系數。

將所有的匹配方案按發動機綜合評價值bst的升序排列。bst值越大,汽車的經濟性能越差。若汽車的經濟性隨著bst值的增大而變差,則可以不用計算所有發動機的經濟性,就可以得到最佳的匹配方案。

4 優選匹配快速計算方法

汽車經常以最高擋行駛,汽車的燃油消耗量與最高擋有重要的關系。汽車的燃油消耗量一般隨著傳動系最小傳動比的增大而增大或者先減小后增大。為了盡快的找出最佳的匹配方案,需要對每一臺發動機所對應的匹配方案按變速器最高擋傳動比與主減速比的乘積升序排列。因此,最終獲得優選匹配快速計算方法的步驟為:

1)根據式(3)選出合適的發動機序號;

2)根據式(4)~式(6)選出每一臺發動機所對應的變速器和主減速器,得到所有的準匹配方案;

3)根據式(7)~式(10)求得發動機的綜合評價值;

4)將所有的準匹配方案按綜合評價值的升序排列;

5)對每一臺發動機所對應的匹配方案按變速器最高擋傳動比與主減速比的乘積升序排列;

6)根據汽車的參數驗證各匹配方案的動力性,刪除不合適的匹配方案;

7)根據最后匹配方案的排序,代入式(1)計算各匹配方案的百公里油耗。若某臺發動機的匹配方案數少于3種,需要全部計算這幾種匹配方案的百公里油耗;若某臺發動機匹配方案數較多時,找出最小的百公里油耗之后,再向下計算幾種匹配;

8)完成計算后,找出經濟性最好的幾種匹配方案。

5 計算實例

借助MATLAB軟件,編寫了通用的程序,對某輕型貨車進行選型匹配,貨車的設計參數如表1[8]。

表1 貨車的設計參數Table 1 Design parameters of truck

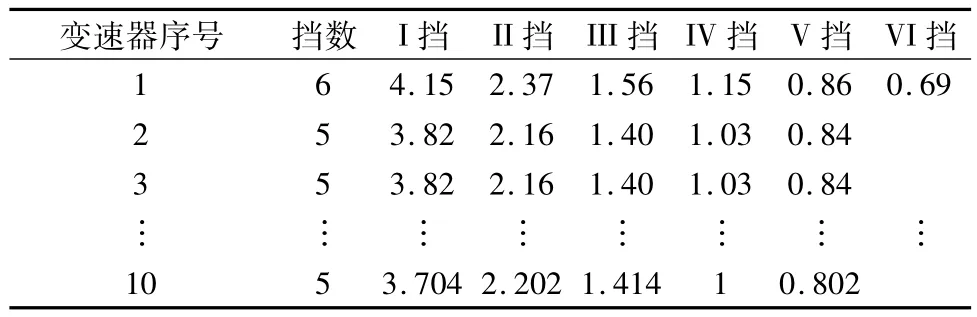

數據庫中有發動機18臺(表2)、變速器10臺(表3)、主減速器17臺(表4),共有18×10×17=3 060種匹配方案,若對每一種匹配方案進行經濟性計算將會花費大量的時間。

表2 發動機參數Table 2 Engine parameters

表3 變速器參數Table 3 Transmission parameters

表4 主減速器參數Table 4 Parameters of main reducing gear

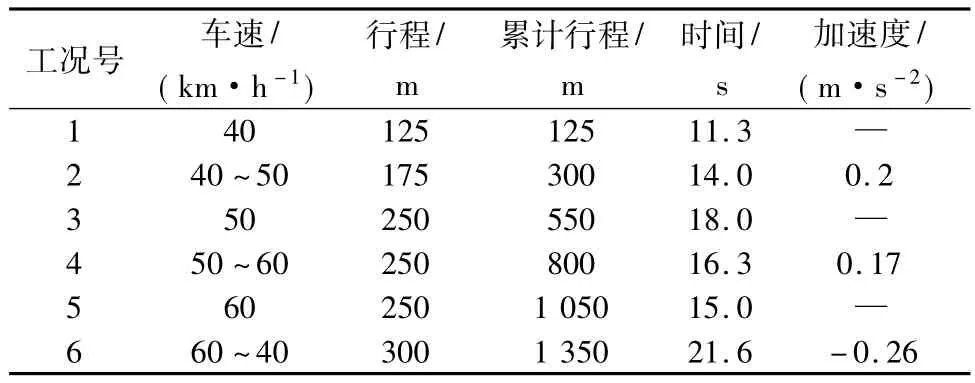

首先,根據汽車的類型和比功率的范圍,確定了4臺合適的發動機;再通過選取變速器和主減速器,共得到513種準匹配方案。然后,對這513種匹配方案按發動機綜合評價值升序排列(發動機綜合評價值如表 5,取 p1=0.3,p2=0.5,p3=0.2),再對每一臺發動機所對應的匹配方案按變速器最高擋傳動比與主減速比的乘積升序排列,得到新的排序如表6。最后,用優選匹配快速計算方法,計算這513種匹配方案的6個工況(試驗參數如表7)百公里油耗,得到最佳的3種匹配方案,如表8。

表5 發動機綜合評價Table 5 Comprehensive evaluation standard of engine/(g·kW-1·h -1)

表6 處理后的匹配方案Table 6 The latest matching scheme

表7 6個工況循環試驗參數Table 7 Test parameters of six model test cycles

表8 匹配方案的百公里油耗Table 8 Motor fuel economy of matching scheme

從表8可以看出,全部計算這513種匹配方案得到的最佳的3種匹配方案,與本文優選匹配快速計算方法得到的最佳的3種匹配方案是相同的。然而,全部計算這513種匹配方案需要7.44 s,而按照本文的優選匹配快速計算方法僅需0.21 s,大大減少了計算時間,提高了計算效率。

6 結語

通過建立發動機經濟性綜合評價標準,對發動機的燃油經濟性進行綜合評價和排序。根據本文的優選匹配計算方法,可以快速地得到最佳的匹配方案。實例計算表明,本文的計算方法得到的最佳匹配方案與計算全部方案得到的最佳匹配方案是相同的,驗證了本文計算方法的有效性。

[1] 李潔.基于遺傳算法優化汽車傳動系參數的研究[J].沈陽理工大學學報,2005,24(1):56-58.

Li Jie.A study on the optimization of parameters of transmission system in automobile based on the genetic algorithm[J].Transactions of Shenyang Ligong University,2005,24(1):56-58.

[2] 宋傳學,靳立強,彭彥宏.考慮排放約束的汽車動力傳動系匹配[J].吉林大學學報,2006,36(4):506-509.

Song Chuanxue,Jin Liqiang,Peng Yanhong.Vehicle powertrain matching considering exhaust emission constraint[J].Journal of Jilin University,2006,36(4):506-509.

[3] 文孝霞,杜子學,欒延龍.汽車動力傳動系匹配研究[J].重慶交通學院學報,2006,25(1):138-141.

Wen Xiaoxia,Du Zixue,Luan Yanlong.Matching research of automobile's engine and transmission[J].Journal of Chongqing Jiaotong University,2006,25(1):138-141.

[4] 倪計民,單炯毅,葉淑英.輕型車動力總成綜合性能評價體系的構建[J].汽車技術,2006(3):30-34.

Ni Jimin,Shan Jiongyi,Ye Shuying.Construction of the evaluation system of the combined performance of the power train of light duty trucks[J].Automobile Technology,2006(3):30-34.

[5] 于超.基于排放約束的城市客車動力傳動系統優化匹配研究[D].成都:西南交通大學,2009.

[6] 詹樟松,楊正軍,劉興春.汽車動力傳動系統參數優化設計和匹配研究[J].汽車技術,2007(3):17-20.

Zhan Zhangsong,Yang Zhengjun,Liu Xingchun.Optimization design and match research of vehicle powertrain parameters[J].Automobile Technology,2007(3):17-20.

[7] 岳亮亮.基于MATLAB和VC++混合編程的汽車動力與傳動系統匹配研究[D].武漢:武漢理工大學,2010.

[8] 韓越.汽車傳動系統匹配優化方法研究與軟件系統研制[D].淄博:山東理工大學,2011.