已完工橋梁樁基的加固施工技術

□陳學才 □張全才 □王青峰 □景 佳

(中國水利水電第十一工程局有限公司)

1.工程概況

南水北調中線一期工程安陽段第V施工標段內的西蓋村西公路橋,其荷載等級為公路—Ⅱ級,橋梁設計斜度為28°,橋面高程為100.462 m,主橋全長80 m,由4孔20 m跨徑的空心板梁組成。副橋位于主橋左側,為跨越文明道溝的交叉建筑,橋面高程為▽100.462 m,副橋全長40 m,為2孔20 m跨徑的空心板梁組成。主、副橋橋面凈寬均為4.5 m。

2.樁基加固形成原因

西蓋村西公路橋樁基完成后,按安陽段原設計要求,對樁基完整性進行檢測,檢測結果全部合格。當上部結構將近完工時,安陽建管處要求對安陽段所有橋梁樁基進行動應變檢測。該橋單樁設計承載力為1446 kN,單樁極限承載力為2892 kN,檢測結果最小單樁豎向極限承載力為1997 kN,達不到規范規定的安全系數要求。經專家組研究,最終認定因設計原因造成了承載力達不到要求。為此安陽建管處要求對該橋所有樁基進行加固處理,加固方案按上部結構施工已完成的情況統一考慮。加固后要求橋臺單樁增加承載力600~800 kN,橋墩單樁增加承載力800~1000 kN。

3.樁基加固的施工方法

由于該橋上部結構已經完工,施工場地和凈空有限,反復比較了高壓旋噴樁法、擴大基礎法和錨桿靜壓樁法三種加固方案,最終確定錨桿靜壓樁法為首選方案。該法與傳統施工方法比較,技術上可行,操作簡單,投資少,而且進度快,安全可靠,無噪音和環境污染,具有一定的先進性。

4.工藝原理

錨桿靜壓樁是將錨桿和靜壓樁兩者技術相結合的一種新方法。首先在原樁基上埋設受力錨桿,在設計位置現澆樁基加固平臺,使平臺和原樁基形成共同受力的整體。在壓樁平臺上預留壓樁孔,利用液壓千斤頂將每節預制樁壓入地基中形成一個整體樁。靜壓樁實質上是擠土樁,預制樁在壓入過程中會導致樁周圍土的密度增加,使樁基周圍的摩擦力增加,并和原樁基形成群樁共同受力,從而控制橋梁沉降,達到增加樁基承載力的目的。

5.施工工藝流程及操作要點

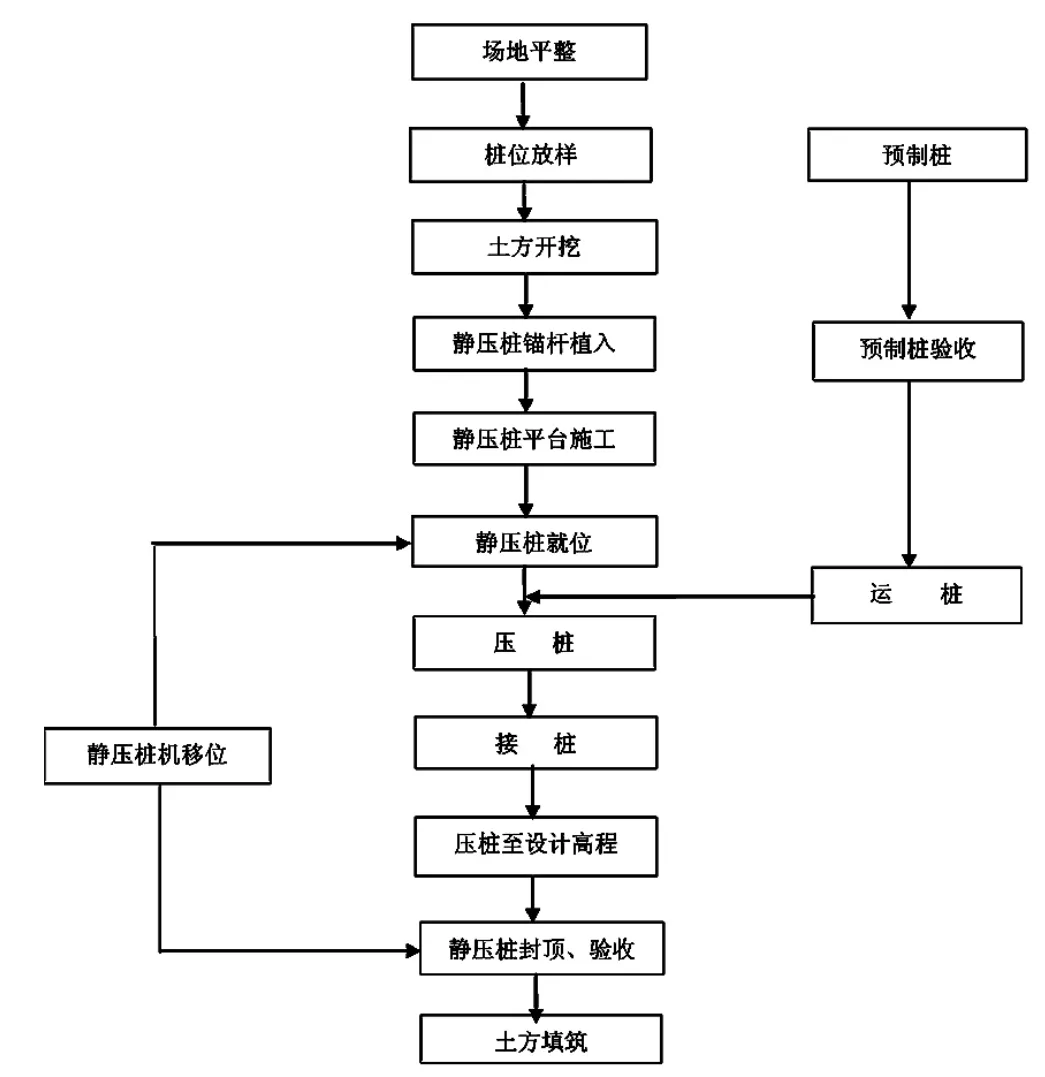

5.1 工藝流程圖

錨桿靜壓樁施工工藝流程框圖見圖1。

5.2 場地平整

人工配合小型挖掘機對橋臺、橋墩兩側的施工場地進行平整,修筑施工道路,使樁基周圍具備施工條件。

5.3 樁位放樣

順橋軸線方向,根據設計圖紙,在每根樁基的兩側,使用全站儀放樣出每根靜壓樁的具體位置和具體高程,并打上木樁,同時放出壓樁平臺的邊線和預埋螺栓的精確位置。開挖過程中,還要測量出要開挖的平面位置、標高和邊坡坡度等,施工過程中并不斷的校核。

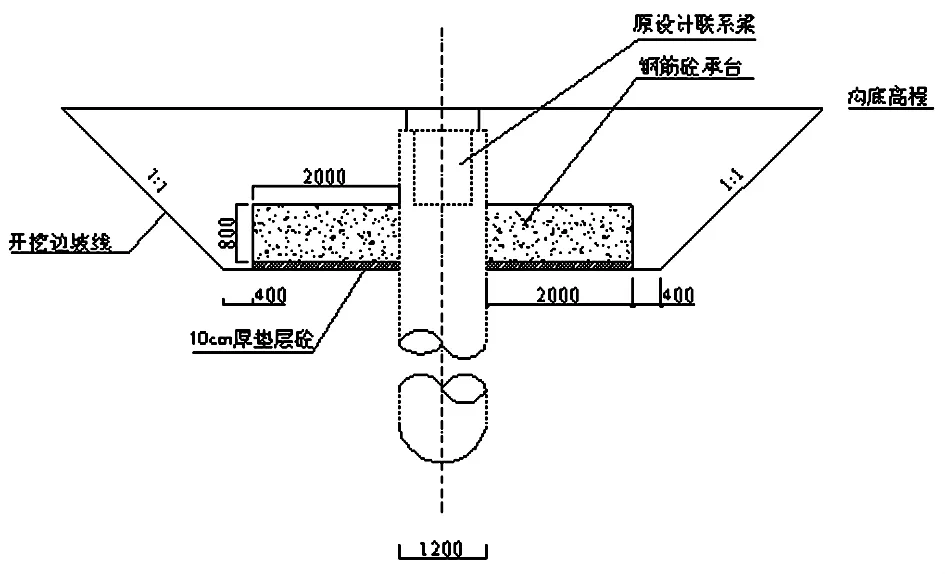

5.4 土方開挖

設計要求靜力樁壓樁平臺頂面高程為入土面以下0.5 m。由于土面以下0.5 m為聯系粱,與樁基鋼筋互相交叉,且鋼筋較多,錨桿孔造孔與該鋼筋沖突,為此橋墩樁的靜力壓樁平臺頂面高程降低到系梁底部,橋臺樁開挖至樁頂以下1 m位置,所有開挖邊坡均按1:1控制,見圖2。

土方開挖采用小型挖掘機進行粗挖,人工配合精修的方法。開挖出的土方暫存在萬金干渠倒虹吸出口附近的臨時土場,待加固樁完成后進行回填使用。

圖1 錨桿靜壓樁施工工藝流程框圖

圖2 橋墩樁加固剖面圖

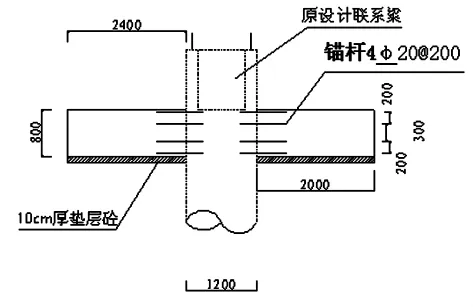

5.5 靜壓樁錨桿植入

在施工區域開挖完成后,按照設計圖紙尺寸,用紅色油漆在樁基上標明錨桿位置,采用YT-27手風鉆鉆孔,孔徑φ32,孔深300 mm(15倍鋼筋直徑),錨桿為Φ20、長度為1.05 m的Ⅱ級螺紋鋼筋,采用專用錨固劑錨固,原樁基植入錨桿見圖3。

圖3 原樁基植入錨桿圖

5.6 靜力樁預制施工

靜力樁為預制鋼筋混凝土樁。需要提前進行預制,混凝土強度等級為C40,待達到設計強度后方可進行壓樁施工。

施工時,注意每節樁頂預留接樁孔,孔徑≥30㎜。樁底接樁鋼筋外露300 mm,鋼筋為Φ16㎜的Ⅱ級螺紋鋼筋,樁內錨固長度≥35d(560㎜)。

預制樁采用高強度灌漿料,其施工工藝為:模板加工→支模→鋼筋制安→灌漿料拌制→澆注→養護。

5.6.1 模板加工

按照預制柱設計尺寸,采用10 mm木膠板加工定型木模板。

5.6.2 支模

按照設計尺寸固定模板,要求模板組合無縫隙,尺寸準確。

5.6.3 鋼筋制安

根據設計圖紙,按照《公路橋涵施工技術規范》加工制作鋼筋,并按規范綁扎焊接。

5.6.4 灌漿料拌制

采用CGC-G型灌漿料(加固型),其強度等級>C40。

稱量:應根據每次的澆注量計算灌漿料的用量,每次拌和量應保證灌漿料失去自流性能前使用完畢,灌漿料與水的配合比(質量比)為水:灌漿料=0.13:1。

攪拌:現將稱好的水加入攪拌桶中,然后逐漸加入灌漿料,邊投料邊用電動攪拌機攪拌,直至稱好的灌漿料全部加完,再持續攪拌3-5 min,使灌漿料完全攪拌均勻,靜置1 min備用。

5.6.5 模板濕潤

在灌注前4-6 h將模板充分濕潤,灌漿料入模前除去模板內的明水。

5.6.6 澆注

將攪拌好的灌漿料均勻倒于模板內,灌漿料具有高流動性能,無需振搗,入模自動找平,按模成型。為便于灌注過程中空氣排出,應從模板一側灌注,不宜同時從幾處灌注。灌注開始后,必須連續進行,直至一根靜力樁澆筑完成。

5.6.7 養護

灌漿料硬化前,表面用濕草袋或塑料薄膜覆蓋進行養護,20℃左右養護3 d,溫度較低時養護7 d。低于0℃時,按冬季施工要求,采取冬季施工的措施。

5.6.8 注意事項

靜壓樁預制時,灌漿料嚴格按照配合比進行拌制,應從模板的一側灌入,不得從幾處灌注。灌注開始后,必須連續進行,直到一個預制樁澆筑完成。灌漿料硬化前,表面用濕草袋或塑料薄膜覆蓋進行養護,養護期不低于7 d。拌制好的灌漿料失去自流性能不可再次加水混合攪拌使用。施工后機具應及時用水清洗干凈,以備下次使用。

5.7 靜力樁平臺施工

靜力樁平臺為鋼筋混凝土結構,混凝土強度等級為C50,按常規方法進行施工,難度是受場地限制,混凝土入倉困難。橋臺樁位于橋梁底部,空間很小,采用25 t的汽車吊將混凝土物料吊運至工作面附近后人工入倉。靜力樁平臺混凝土澆筑時注意按設計位置預留壓樁孔、預埋固定支架的底腳螺栓。澆筑完成后,壓力平臺通過原樁基上的錨桿和原樁基連為整體,共同受力,待靜壓樁混凝土達到設計強度后即可施工。

5.8 靜壓樁就位

油泵和壓樁千斤頂經過專門檢測機構率定合格后,方可進行壓樁。首先,將自制的剛性反壓力架利用底腳螺栓固定在壓樁平臺上,使用小型起重機將液壓千斤頂固定到位,使千斤頂處于靜壓樁的垂直軸線上。其次,將預制樁運到壓樁孔口放進壓樁孔內,使用鋼墊板將預制樁固定,調整其垂直度,使之達到規范要求,等待壓樁。

5.9 靜力樁壓入

壓樁前應對預制樁的外觀、尺寸進行檢查,并進行抗裂性檢驗。施工現場著重檢查混凝土抗壓強度能否達到設計要求,預制樁是否有裂縫、端部平面是否傾斜、外徑壁厚、樁身彎曲是否符合規范要求。

靜力樁截面積為200 mm×200 mm,長度按1~1.5 m分節制樁,第一節入土樁前端制成尖形,節與節間采用建筑結構膠對接。單根樁長度10~15 m,橋臺單樁設計承載力特征值為300~400 kN,橋墩單樁設計承載力特征值為400~500 KN,施工時,樁壓力按設計承載力的2倍壓力控制。待靜力樁、靜力壓樁承壓平臺均達到設計強度后,方可進行壓樁施工。靜力樁壓入采用固定支架、YCK-1500型油壓千斤頂下壓方法施工,油壓千斤頂聯接壓力表,觀測壓力。壓樁過程中使用全站儀進行監測。須注意第一節樁樁尖導向必須垂直,壓樁過程中時刻注意觀測,使樁身達到垂直度要求。

施工時,當一節樁壓至預定高度時,在樁頂預留接樁孔內填入CJ-Ⅰ型建筑結構膠,將下一節樁預留鋼筋頭對準插入接樁孔。結構膠用量以兩節樁壓緊后膠從節間縫擠出為宜,接樁后立即采用專用加熱器對樁加熱,使結構膠盡快固化,滿足設計要求強度后,再施壓。當一節樁壓到其樁頂離地面50 cm時,開始入下節樁,要求在原樁基兩側對稱同時壓入靜力樁。

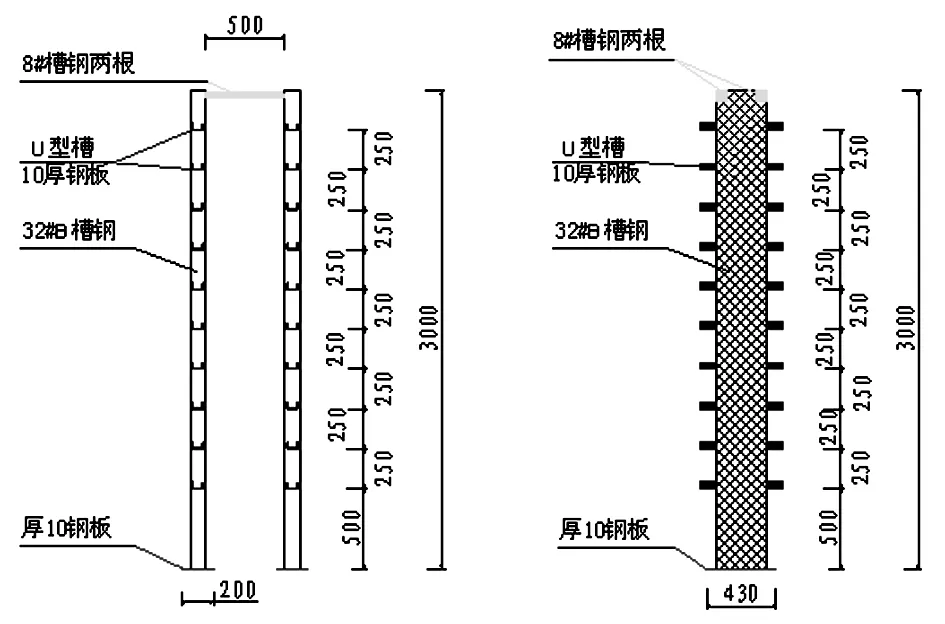

剛性反力架主體使用兩根32#槽鋼,每根高度為3 m,沿高度方向每隔250 mm焊接U型槽,要求用10 mm厚的鋼板焊制。槽鋼底腳使用10 mm厚的鋼板,并預留螺栓孔。兩根槽鋼頂部使用兩根8#槽鋼連接,使成為一體。要求整個鋼架必須垂直,堅固可靠。剛性反力結構見圖4。

圖4 剛性反力架結構圖

鋼墊板要求用外徑φ180 mm、壁厚6.0 mm的鋼管,兩端焊接10 mm厚的鋼板,鋼板表面必須平整。由于千斤頂與預制柱之間的距離不定,要求每節鋼墊板長度為200 mm、300 mm、400 mm不等,從而使鋼墊板緊密貼實在千斤頂和預制柱之間。

壓樁過程中,在從樁的兩個正交側面校正樁身垂直度,當樁身垂直度偏差<0.5%時方可正式壓樁,以此類推,逐節壓樁至設計壓力和要求深度。施工時密切觀測基礎沉降情況,發現異常情況立即停止施工,分析原因后采取更為可靠的措施加固。接樁后用加熱器對樁加熱,滿足設計強度后再壓入下節樁。壓樁過程碰到硬土層,不能用力過猛,預制樁抗彎能力不強往往容易折斷。壓樁以最后一節預制樁的壓力為主,必須達到設計極限承載力的2倍以上,以樁長控制為輔。

5.10 靜壓樁封頂

在樁端達到設計壓樁力和設計深度,經監理驗收合格后,即可卸載千斤頂,拆除壓樁架,焊接鋼筋網片,清除壓樁孔內雜物、積水及浮漿,然后在壓樁孔內澆筑C50微膨脹早強混凝土,使靜壓樁和原樁基連成整體共同受力,從而達到控制橋梁沉降的目的。

5.11 土方填筑

由于該區域橋臺樁地處橋梁下部,橋墩樁地處主渠道渠底和邊坡上,大型填筑機械無法到位,土方回填只能采取人工分層鋪填,層厚≤20㎝,人工找平后使用電動夯夯實到規定的壓實度。

6.結語

靜壓法通常適用于高壓縮性粘土層或砂性較輕的軟粘土層,當樁須貫穿有一定厚度的砂性土夾層時,必須根據樁機的壓樁力與終壓力及土層的形狀、厚度、密度、上下土層的力學指標、樁型、樁的構造、強度、樁截面規格大小與布樁形式、地下水位高低以及終壓前的穩壓時間與穩壓次數等綜合考慮其適用性。靜壓樁也適用于覆土層不厚的巖溶地區。

該技術可適用于橋梁上部結構已完工或竣工后,橋梁墩臺基樁承載力不足的加固處理。方法簡單、投資少、進度快、安全可靠,可供同類工程參考借鑒。