數字化網絡監控系統在焊接領域中的應用

王偉

(唐山學院,河北唐山063020)

數字化網絡監控系統在焊接領域中的應用

王偉

(唐山學院,河北唐山063020)

數字化網絡監控系統可以對數臺電焊機發送的焊接信息進行數據管理、品質管理、維護管理、生產管理、成本管理等五方面的管理。可對焊接電流、焊接電壓、焊接時間、氣體及焊絲的消耗量等進行管理。為焊接管理人員提供品質管理數據、焊機維修保養依據、以及根據報表了解成本因素等。采用焊機數字化網絡監控系統,打造網絡化、集約化、智能化的焊接工廠,有利于提升焊接質量和效率,降低焊接成本。通過焊接網絡監控系統,控制焊接熱輸入量,可獲得最優化的、一致性好的焊接接頭組織與性能;通過焊接網絡監控系統為精益化焊接生產、節能降耗提供依據。

網絡監控系統;焊接接頭;熱輸入控制;降低成本

0 前言

目前在我國焊接行業中,部分已經采用專機或機器人自動化焊接,實行了智能化管理,保證了焊接接頭質量的穩定性和一致性,保證了焊接結構件的安全性和可靠性;還有絕大部分焊接結構件仍然使用手工焊接和半自動化焊接完成,其焊接質量主要依賴焊工的操作技能及其執行工藝紀律的自覺性和責任心,焊接工藝規范的監控和焊接質量及成本管理還是比較粗放型的。如何實現焊接結構件的高品質化、高效率化、低成本化,一直是焊接工藝技術攻關創新的課題[1-2]。

為了保證焊接結構件的可靠性,焊接智能自動化監控系統和智能化焊機數據管理系統應運而生。

1 數字化網絡監控系統可提高焊接品質

焊接制造主要向高性能、高強度材料的方向發展,要進一步滿足焊接構件輕量化的要求,同時又要提高抗沖擊性能,對焊接接頭機械性能的“強韌比”要求越來越高。高強鋼(Q390/Q420/Q460/Q490/Q550/Q690/Q960/Q1300等)替代普通的Q235/Q345鋼,防止高強鋼焊接組織過熱脆化和焊接裂紋成為焊接工藝的技術課題。

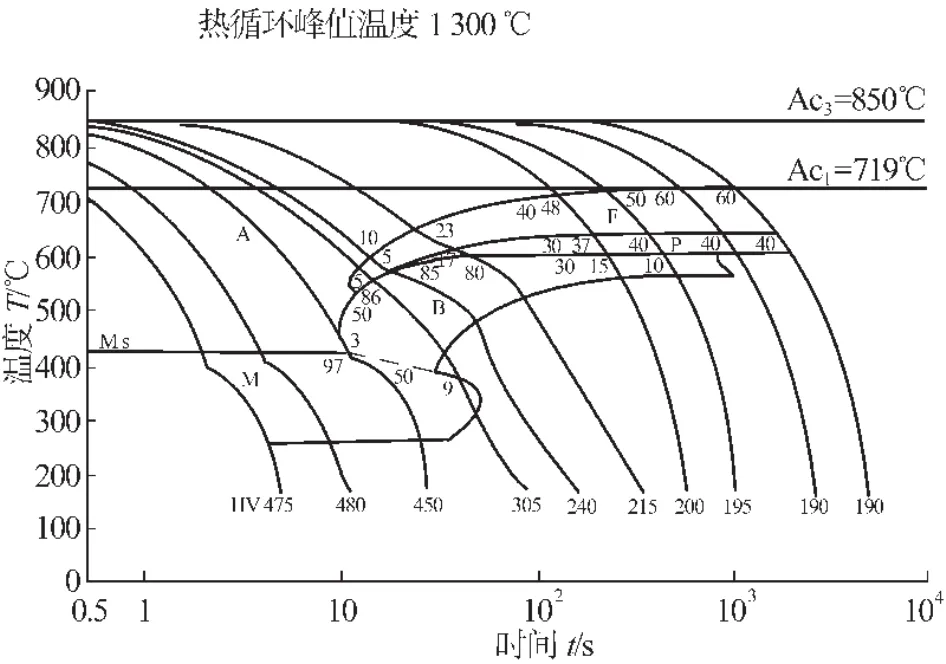

焊接熱循環曲線如圖1所示。由圖1可以看出,800℃~500℃的冷卻時間決定了焊縫、熔合區、熱影響區的組織和性能。自動化焊接和手工半自動焊接的工藝規范參數決定了焊接接頭的熱循環特征,也決定了焊接熱輸入量。焊接熱輸入即單位長度焊縫所吸收的熱能量(焊接線能量),見式(1)

式中I為焊接電流(單位:A);U為電弧電壓(單位:V);v為焊接速度(單位:cm/min)

圖1焊接熱循環特性曲線

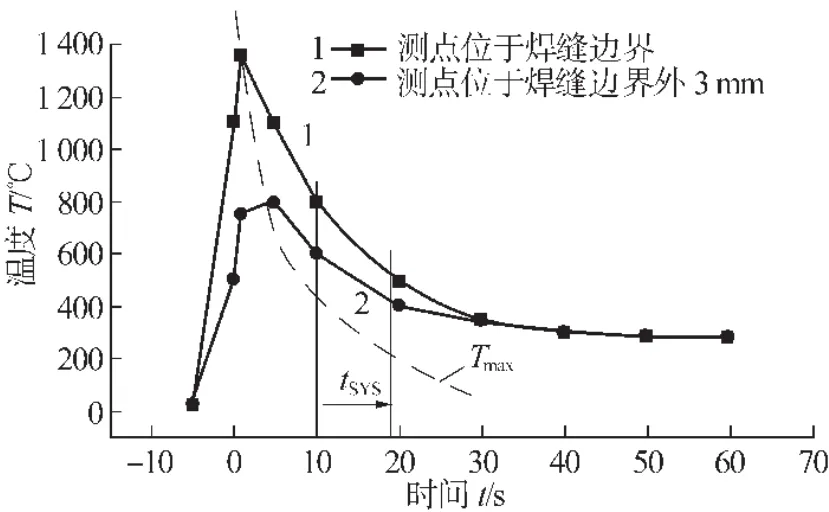

圖2 為最佳焊接線能量確定曲線。由圖2可知,焊接電流、電壓過大,焊接速度過慢,會造成t8/5時間過長,焊接接頭過熱,結晶組織粗大脆化,抗沖擊性能下降;焊接速度過快,又會造成t8/5時間過短,焊接接頭產生淬硬的馬氏體組織,容易產生冷裂紋。

圖2最佳焊接線能量確定曲線

圖3 為連續冷卻組織轉變SH-CCT曲線。由曲線可以預測焊接熱影響區的組織性能和硬度,從而預測鋼材在一定焊接條件下的淬硬傾向和產生冷裂紋的可能性,同時也可以作為調節焊接線能量、改進焊接工藝的依據。如t8/5=36 s,熱影響區的組織組成約為10%鐵素體+5%珠光體+85%貝氏體,HV5=240。如果焊接規范偏小,焊縫及熱影響區冷卻速度快,連續冷卻組織轉變曲線靠左側,出現大量淬硬的馬氏體組織,HV5硬度偏高,韌性偏低,冷裂紋的傾向增大,可能會導致焊縫接頭性能嚴重下降。

圖3 Q345鋼焊接SH-CCT曲線

自動化焊接可以較好地控制焊接熱輸入量,而手工半自動焊接的工藝規范參數難以控制,焊工操作技能差異較大,有的用大電流高電壓焊接,有的用小電流低電壓焊接;有的焊速快,有的焊速慢;鋼材焊接連續冷卻曲線(SH-CCT圖)差異較大,有的靠左,有的靠右,造成焊接接頭的組織成分差異較大;有的硬度較高,有的硬度較低;其機械性能存在嚴重不一致性。由數字化網絡實時監控焊接電源的工藝規范參數,能有效地顯示每臺焊機的二次輸出參數,保證每臺焊機工藝規范參數的一致性,可以獲得最優化的、一致性的焊接接頭組織與性能。

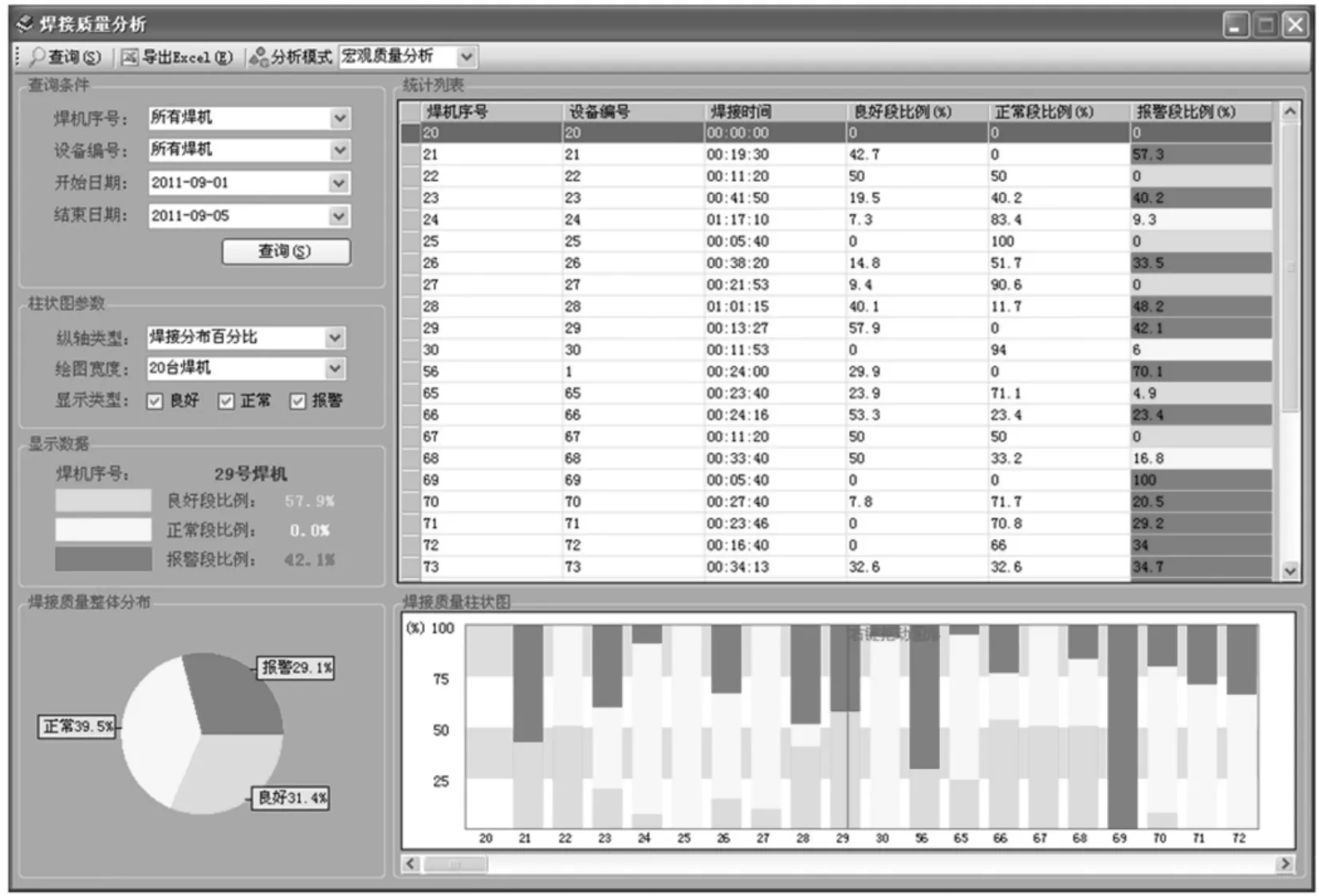

圖4為焊接網絡監控系統焊接規范參數的顯示終端。由圖4可知,焊接電流良好段為小于±5%標準電流(灰色段);正常段為小于±10%標準電流(白色段);報警段為大于±10%標準電流(黑色段)。另外,監控電腦端可以自由設置良好、正常、報警三段電流的臨界值。出現報警段時,提醒焊工和焊接質量檢驗人員,此段焊接接頭組織與性能變化較大,已經超出了焊接工藝評定的合格范圍,應該引起高度重視,進行重點檢查,防止焊接質量低和有隱患的焊接結構件流入下道工序。

在良好段的焊接規范參數控制下,結晶組織致密,焊接接頭機械性能的強度、韌性達到最優化。

3 數字化網絡監控系統可降低焊接成本

焊接精益化管理的內容比較多,目前大多數工廠仍然是靠焊接管理人員的經驗和查詢有關資料比較粗略的估算焊接工時和焊材消耗量,在提高焊接工時利用率和降低焊接成本上還是比較粗放型的管理;每臺焊接電源電能的消耗幾乎沒有統計和監管;電能、焊材、工時的浪費現象較為普遍,達不到數據化、可視化、精益化的管理。在焊接領域,杜絕一切浪費現象是焊接管理的重大課題。

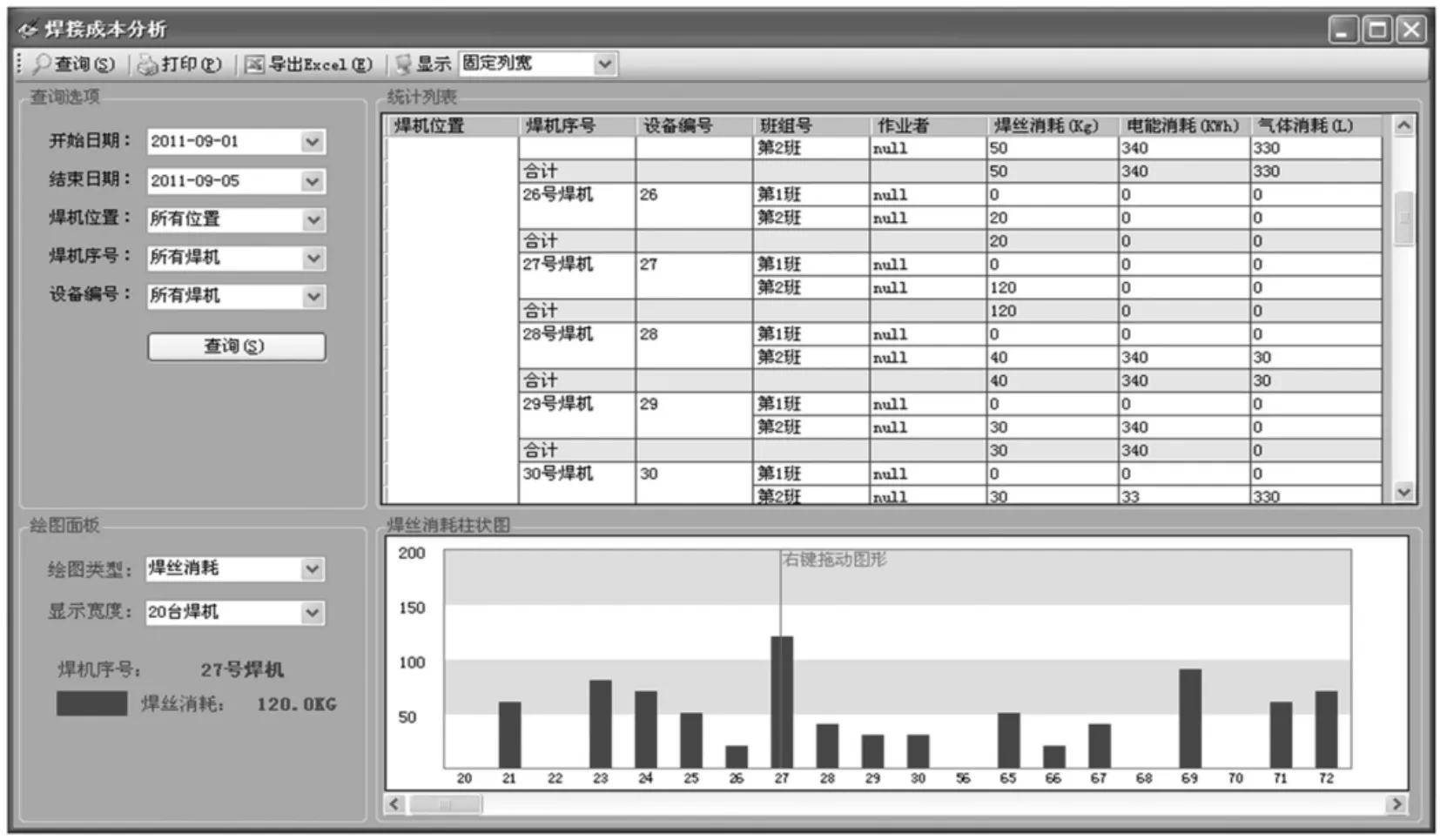

圖5為焊機網絡化監控焊接成本的顯示終端。從圖5中可以看出,引進焊接數字化監控系統,可以在線查詢到每個時間段內每臺焊機的焊絲消耗量、氣體消耗量、電能消耗量及焊接累計工時,并以報表及柱狀圖的形式體現出來。焊接管理人員可隨時隨地在線查詢記錄各焊接工位的實際焊接工時,能夠準確地統計出每個焊接構件的實際焊接工時,為提升焊接效率和提升焊接生產流水線節拍時間提供了數據,為精益化安排生產流程和生產計劃提供了依據。

圖4 焊機網絡化監控焊接規范參數的顯示終端

圖5 焊機網絡化監控焊接成本的顯示終端

有了焊機網絡化監控焊接成本的顯示終端,可以較為詳細地記錄焊絲消耗量、氣體消耗量、電能消耗量等數據,準確地安排采購計劃以減少庫存量;查找到焊材消耗量較大,造成浪費現象的漏洞;計算出每臺焊機的電能消耗量,為節能降耗提供較為準確地數據。采用了網絡化、智能化、集約化、可視化的設備和方法,才能夠達到焊接精益化管理的目標。

4 結論

(1)通過焊接網絡化監控焊接工藝規范參數,實現焊接電源工藝規范參數的一致性,控制焊接線能量和連續冷卻組織轉變曲線(SH-CCT曲線)在理想范圍,最終獲得最優化的焊接接頭組織與性能。

(2)通過焊接網絡化監控焊接成本,監測每臺焊機的焊絲消耗量、氣體消耗量、電能消耗量及焊接累計工時,為精益化焊接生產、節能降耗提供依據。

(3)采用數字化網絡監控技術,才能夠實現焊接精益化管理的目標,提升焊接構件的焊接質量和效率,降低焊接成本,為企業贏得可觀的質量效益和經濟效益。

[1]陳伯蠡.焊接工程缺欠分析與對策[M].北京:機械工業出版社,1998.

[2]張建勛.現代焊接生產與管理[M].北京:機械工業出版社,2006.

Applications of digital network monitoring system in the welding engineering field

WANG Wei

(Tangshan College,Tangshan 063020,China)

Digital network monitoring system can carry on data management,quality management,maintenance management,production management,cost management etc.Management can be realized on the welding current,welding voltage,welding time,gas and welding wire consumption.It can also provide quality management data,welding repairs and maintenance basis,and understand the cost factors according to the report.Using the digital network monitoring system of welding machine,to build the network,intensive and intelligent welding factory,which is conducive to improve welding quality and efficiency,to reduce welding costs.Controlling the welding heatinput by welding network monitoring system,you can get optimal and better consistent welding joints organization and performance.You can provide the basis for lean welding production and energy saving by welding network monitoring system.

network monitoring system;welding joints;heat-input control;reducing costs

book=6,ebook=48

TG409

A

1001-2303(2012)06-0077-04

2012-05-07

王偉(1983—),女,河北唐山人,講師,碩士,主要從事焊接夾具設計及相關教學工作。