弧焊系統直流電機運行參數的數字顯示

鄭會軍,游霞

(攀枝花學院電氣信息工程學院,四川攀枝花617000)

弧焊系統直流電機運行參數的數字顯示

鄭會軍,游霞

(攀枝花學院電氣信息工程學院,四川攀枝花617000)

目前在弧焊系統中直流電機的運行情況還處于無監控狀態,針對這一情況,分析了弧焊系統中行走電機和送絲電機的運行參數。充分利用DSP芯片的高速運算功能和多功能的外圍接口,通過DSP與MCU及CAN總線實現電機運行數據的采集、傳輸和顯示。介紹CAN總線的工作原理及其實現方法,實驗驗證了電機運行參數的顯示。

弧焊系統;直流電機;DSP;CAN總線

0 前言

由于直流電機具有良好的起、制動性能,能大范圍內平滑調速,因而在弧焊系統中行走電機和送絲電機大多采用直流電機。隨著智能焊接系統的發展,為了達到焊接系統的穩定性和可靠性,直流電機調速控制大多采用帶通信接口的,即RS232或RS485串行總線,RS-232傳送距離小于RS-485(RS-232傳輸距離在15m以內,RS-485傳輸距離在1200m),由于RS232或RS485各自存在優缺點,不適宜多組數據通信工控系統中。

在工業控制系統中,CAN總線的應用已經越來越廣泛。而CAN控制網絡工作于多主方式,網絡中的各節點都可根據總線訪問優先權(取決于報文標識符)采用無損結構的逐位仲裁的方式競爭向總線發送數據,且CAN協議廢除了站地址編碼,采用對通信數據進行編碼,使不同的節點同時接收到相同的數據,這些特點使得CAN總線構成的網絡各節點之間的數據通信適時性強,并且容易構成冗余結構,提高系統的可靠性和靈活性。本研究將采用CAN總線實現弧焊系統直流電機的控制及其參數的顯示,實現良好的人機界面,從而使操作人員可以隨時掌握電機的運行狀態[1-5]。

1 控制系統硬件設計

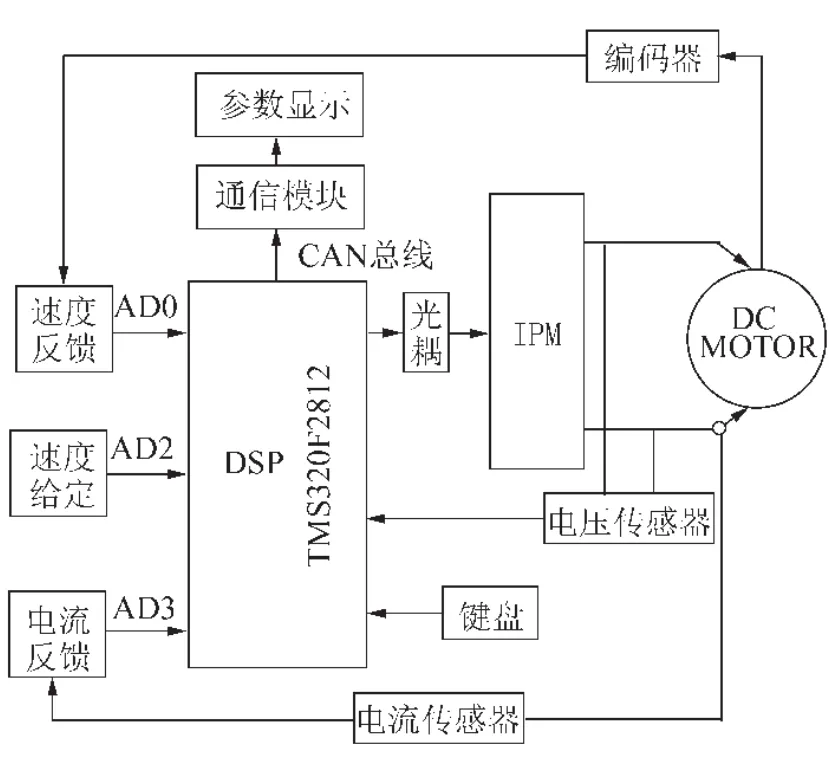

本設計選用主芯片DSP作為中央處理器,實現電機控制的主電路PWM控制和軟件實現。電機控制框圖如圖1所示。

圖1中,直流電機的主電路控制用IPM實現,在工程應用中大多采用四個IGBT開關管組成全橋電路控制直流電機的電樞電壓,從而控制電機的轉速。控制電路主要是采集電機運行的電壓、電流和轉速參數來控制開關管的PWM驅動信號,另外將當前的采集信號通過CAN總線傳輸到人機界面顯示電機的運行狀態。設計電路包括:TMS320F2812 DSP、采樣電路、鍵盤電路、LCD顯示電路、PWM驅動電路、CAN總線。在編制程序時,電機的正反轉要經過比較電路判斷正負,電壓信號為正時電機正轉,為負時反轉。

圖1 電機控制框圖

2 數據通信

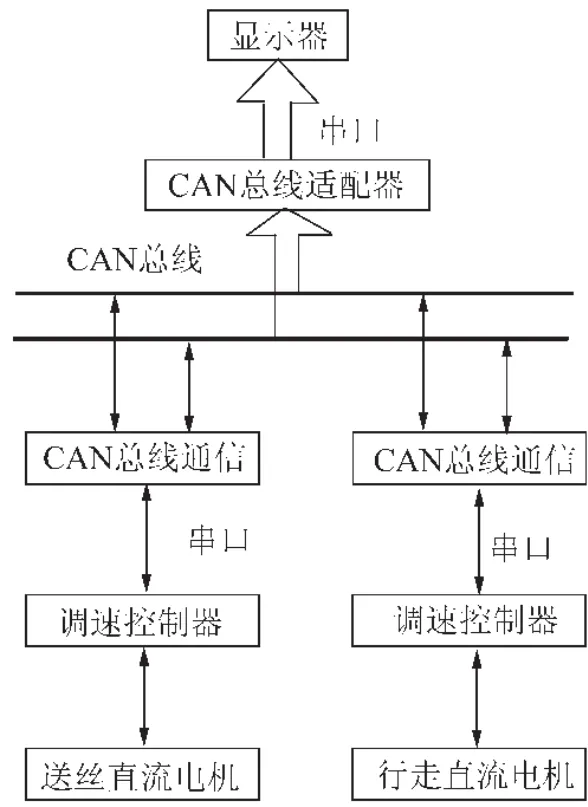

系統的數據通信由直流電機、直流電機調速電路、CAN總線通信模塊、CAN總線、顯示等組成,如圖2所示。其中,直流電機調速部分是通過PWM控制直流電機的轉速,電機的電壓、電流和轉速通過DSP處理后發送到CAN總線通信控制板上,CAN總線主要是接收由采集電路發送的電機運行數據。通過CAN總線通信網絡送給顯示模塊對各直流電機的運行參數進行實時監控,操作人員可隨時了解電機運行狀態及處理故障信號[2]。

實際上,送絲電機和行走電機就是數據通信中的一個節點,其在運行時的數據經DSP采集后發送到CAN總線通信控制板,然后傳輸到CAN總線上。每臺電機都有自己的通信網絡ID,CAN適配器接收所有發送到CAN總線上的數據,接收到數據后再經報文濾波器檢測網絡ID,判斷是不是所需要的節點發送的報文,如果是則經過串口發送到上顯示器。這樣就可以實現顯示器與對兩臺電機的實時監控。

CAN總線適配器由DSP與上位機通信的協調工作,根據需要對DSP的寄存器進行讀寫操作,實現初始化和數據采集。CAN總線適配器上電復位和初始化后,等待命令和數據,當命令或數據送給CAN的寄存器并置位標志位,即完成一次通信,然后取出數據做進一步處理。與CAN適配器間的通信有查詢和中斷兩種方式。若使用中斷方式,可用DSP中斷寄存器來識別中斷源,完成與CAN適配器間的通信。

CAN總線以半雙工的方式工作,一個節點發送消息,多個節點接收信息。CAN總線采用一種稱作廣播式的存取工作方式。信息可以在任何時候由任何節點發送到空閑的總線上,并被其他所有節點接收、判斷后,決定是否使用這個信息。由于每個節點的CAN總線接口必須接收總線上出現的所有消息,因此需要設置一個接收寄存器。先接收消息,再根據接收的消息標識符決定是否需要讀取消息包中的數據。同時為了避免不必要的頻繁中斷節點所在的主機來判斷處理每一個總線上的信息,需要設置一個屏蔽寄存器來濾掉那些所在節點設備不需要的信息[2-7]。

圖2 CAN總線網絡

3 調試結果

在初次調試時,首先要測試CAN總線適配器與顯示器之間的數據能否實現傳輸,它們是通過串口實現傳輸。打開串口調試工具,由適配器向串口發送數據,如果串口調試工具可以接收到數據,說明數據通信正常。然后調試兩個CAN節點,設置一個節點為發送端,另一節點為接收端,取消報文濾波器,如果能夠實現發和送接收任務,則通信線路和數據傳輸正常。

在本設計中采用CAN總線傳輸電機的各種運行參數(給定速度、反饋速度、反饋電流、電樞電壓)。運行狀態由DSP自帶的A/D轉換模塊經采樣所得。DSP的A/D采樣器精度為12位,所以經模數轉換后的數值是一個12位的二進制數,對其前端補零轉換成16位數據經串口直接發送給處理器。由于傳輸距離近,不需要經過電平轉換就可直接發送。而電機的故障狀態則由0、1表示,0代表沒有故障,1代表電機出現故障。當然電機的故障有包括過電壓、過電流、失磁、欠電壓等情況,只要出現上述任意一種情況故障狀態就會變為1,這就由電機故障傳輸的編程實現。

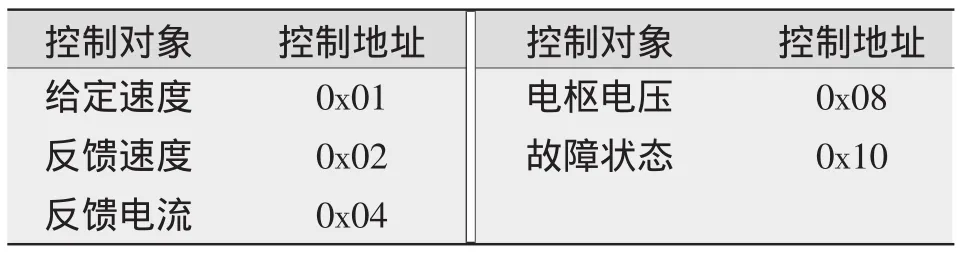

眾所周知,要實現DSP與MCU以及CAN總線的通信,必須要制定一個通信協議,否則雙方傳輸和接收的就是亂碼,協議設定每個要傳輸的參數一個控制地址。CAN總線通信控制協議如表1所示。

表1 CAN總線控制協議

CAN總線每次可以發送8個字節,每個字節8位,所以給定速度、反饋速度、反饋電流和電樞電壓這四組運行參數需要占據兩個字節,而故障狀態只需占據一個字節。CAN總線數據幀的第一個字節存放控制地址,第二、三個字節存放數據。其中,第二字節存高地址,第三字節存低地址。如果發送的是故障狀態則只有第二個字節是傳輸數據。CAN總線每次只發送一種運行參數,其中給定速度、反饋速度、反饋電流、電樞電壓依次輪流發送。而故障狀態在程序中設置為優先級最高,當有故障出現時則優先發送,正常狀態下不發送。

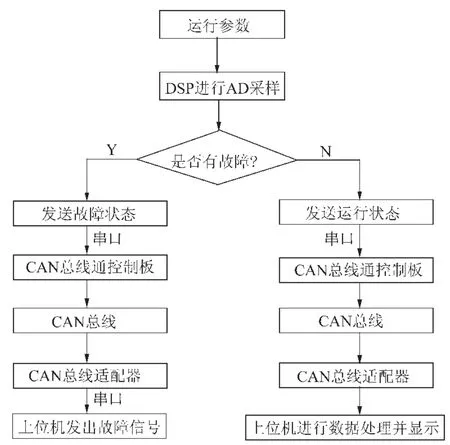

顯示器在讀取接收到的數據時,首先確認發送數據的消息標識符,確定是否為需要的數據。然后讀取第一位數據即控制地址,由控制地址判斷出傳輸的是哪種運行參數,如果是運行狀態中的一種,則需要對其進行數據處理,因為運行狀態都是由精度為12位的A/D采樣得到的,所以其數據轉換成十進制后范圍為0~4 095,與模擬電壓值0~3 V成線性對應關系。轉換成電壓值后還要根據不同的運行參數進行不同的處理,數據傳輸流程如圖3所示[2-9]。

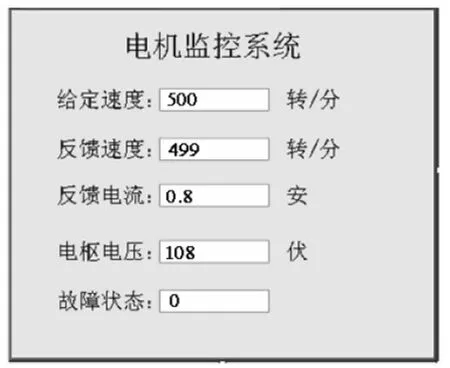

上位機數據顯示界面如圖4所示。顯示界面為調試某一時刻的傳輸數據。可以看出反饋速度與給定速度并不相等,這是由于PI控制算法的作用使反饋速度始終處于給定速度附近,以及編碼器測試的誤差或者顯示數據的滯后。反饋電流0.8A是在電機空載時由電流傳感器所測出的,隨著負載和轉速的增加,反饋電流會逐漸變大。電樞電壓是直流電機母線上的電壓,由于電機在實際應用中主要工作于110 V,所以調試時首先將電樞電壓穩定在這一電壓值,然后再調節速度。在正常情況下,故障狀態始終顯示為“0”,當有故障信號發出時,故障狀態顯示為“1”并發出故障信號。

圖3 數據傳輸流程框圖

圖4 電機運行數據顯示界面

4 結論

針對弧焊系統中行走電機和送絲電機運行狀態和參數顯示進行設計。分析了焊接系統中直流電機控制系統的主電路,重點分析電機運行時的電流、電壓、轉速、故障信息的設計,通過CAN總線傳輸能實時在專用顯示器上顯示電機的運行參數和運行狀態,確保操作人員能及時掌握焊接系統電機的運行情況。在焊接系統都可以通過CAN總線對整個焊接系統的焊接數據進行傳輸,使焊接系統成為智能焊接系統。

[1]Xia Changliang,Yangxiaojun,Shi Tingna,et al.Position sensorless control of brushless DC Motor based on the disturbance observer[J].Transactions of china electrotechnical society,2002,17(6):25-28.

[2]李鯤鵬.數字直流調速器及以太網通信設計[D].成都:成都電子科大學,2008.

[3]Feng Guang,Huang Lipei,Zhu Dongqi.High performance control of induction motor based on auto-disturbance rejection controller[J].Proceedings of the CSEE,2001,21(10):55-58.

[4]Xia Changliang,Yangxiaojun,Li Zheng-jun,et al.Control system of brushless DC MOTOR based on active-disturbance rejection controller[J].Proceedings of the CSEE,2005,25(2):82-86.

[5]Chun Lianglin.GA-based multiobjective PID control for a linear brushless DC motor[J].IEEE Transactions on Mechatronics,2003,8(1):56-65.

[6]李宏,徐德民,焦振宏.基于DSP的大功率永磁直流電機調速系統設計[J].電力電子技術,2006,40(5):29-31.

[7]蘇奎峰,呂強,耿慶鋒,等.TMS320F2812原理與開發[M].北京:電子工業出版,2005.

[8]曾敏,楊九銘,張泉宏,等.基于DSP的直流變頻控制系統研究[J].電力電子技術,2005,39(6):112-113.

[9]潘貴喜,李懷洲,陳治川.基于LF2407ADSP芯片的直流電機控制系統[J].電力電子技術,2005,39(1):89-91.

Design of digital display of DC motor in arc welding system

ZHENG Hui-jun,YOU Xia

(School of Information and Electric Engineering,Panzhihua University,Panzhihua 617000,China)

Nowadays,DC motor operation in arc welding system is of no monitoring status.Aim to this situation,this paper analyzes the arc welding system in the moving motor and a wire feeding motor operating parameters of the display are developed.This paper makes use of the DSP chip with high speed operational function and multi-function peripheral interface.With the DSP and MCU and CAN bus,to realize collection,transmission and display of the motor running data.CAN bus is introduced with its working principle and realization method,finally the experimental verification of the motor running parameter display.

arc welding system;DC motor;DSP;CAN Bus

book=6,ebook=44

TG409

A

1001-2303(2012)06-0081-04

2011-01-19;

2012-03-16

鄭會軍(1964—),男,湖北漢川人,副教授,主要從事電力電子與自動化控制、太陽能應用、檢測技術等研究工作。