大發水電站地下廠房支護設計

彭薇薇,王 波

(中國水電顧問集團成都勘測設計研究院,四川成都 610072)

1 概述

大發水電站位于大渡河中游右岸的一級支流田灣河上,是田灣河梯級開發最下游的水電站,為單一發電工程,無供水、灌溉、防洪等綜合利用要求。工程為引水式開發,主要包括底格攔柵壩、進水口、引水隧洞、調壓室、壓力管道、地下發電廠房等水工建筑物。電站安裝2臺沖擊式機組,裝機容量240MW。地下廠房跨度上部為25.4m,中部為23.6m,高49.5m,長76.52m。

2 廠區建筑物布置

廠區建筑物主要由主、副廠房、主變室、母線洞、尾水洞、交通洞(兼進風洞出線洞)、排風洞、排水洞及地面聯合開關站等組成。根據廠址區地形條件、地應力情況、巖體層面、裂隙發育情況等因素并考慮水工建筑物布置的協調和順暢,確定主廠房縱軸線方位為N53°E。該方位與主要結構面(層面)交角較大,洞室總體成洞條件較好。

主、副廠房位于微~新巖體中,主廠房最小埋深130m。主副廠房、安裝間采用“一”字型布置,主變室位于主廠房下游,與主廠房平行布置。

3 廠房地質條件

(1)可研階段的地質條件。

大發水電站位于川滇南北向構造帶與甘孜褶斷帶交匯部位,區域構造背景復雜。工程所處的貢嘎山斷塊東側邊界斷裂(磨西斷裂)及西側邊界斷裂(玉農稀斷裂)均為活動斷裂。工程區緊鄰具備發生強震可能的磨西斷裂,地震危險性主要受其影響,經四川省地震局鑒定,工程場地地震基本烈度廠區為Ⅸ度,相應50年超越概率10%,廠址區基巖水平峰值加速度分別為318cm/s2。根據《水工建筑物抗震設計規范》(DL5073-2000)9.1.2基巖面以下50m及50m以下的部分設計地震加速度取地面的1/2。由于該廠房埋深約130m,故地震加速度值取為0.2g,地下廠房及主變室按Ⅷ度設計。

廠址區巖性由泥盆系中、上統(D2-3)白云巖、結晶灰巖、絹云母片巖、千枚巖和二疊系下統(P1)結晶灰巖、白云質大理巖、板巖、片巖、千枚巖等組成,地層產狀近SN/W∠65°~85°。

廠址處巖性為厚層結晶灰巖夾板巖、千枚巖,巖層產狀為SN/W∠80°~85°。其間有較大的斷層通過,巖體中局部發育有0.05~0.3m寬的順層擠壓帶,由角礫巖組成,擠壓緊密,除層面裂隙外巖體中發育有三組裂隙:①N50°~80°E/SE∠55°~70°、②EW/S(N)∠60°~ 85°、③EW/S∠35°~45°,裂隙間距0.4 ~0.8m,一般延伸 2 ~4m,裂面多平直閉合,局部有滴水。RQD=75%~85%,巖體聲波縱波速Vp=4900~6000m/s,巖體完整性好。巖石單軸濕抗壓強度為76~102 MPa,彈模為47.5 ~61.3GPa,巖體變模E0=31.66GPa,廠房位于微~新巖體中,圍巖以Ⅲ類為主。據地應力測試成果,最大主應力σ1=14.4~15.22MPa,方向 303.3°~306.9°,傾角 -4.8°~ -5.9°,其值為巖石飽和抗壓強度的0.2倍,屬中~低地應力狀態,地下洞室圍巖穩定性主要受結構面控制。

(2)技施階段的地質條件。

開挖后揭示地下廠房頂拱巖體為中厚層狀細晶灰巖,巖層產狀為 N10°E~N20°W/NW ~SW∠75°~80°。巖石致密堅硬,抗壓強度較高,抗風化能力較強。廠房左端墻頂拱中心至上游邊墻20m斜向發育一條小斷層 f1,產狀 N85°E/SE∠75°,可見長度達34m,上游邊墻和內側端墻下臥過程中遭遇該斷層。斷層帶主要由角礫巖、碎裂巖及少量糜棱巖等組成,主斷帶寬0.3~1m,為泥夾碎屑型,影響帶寬5~6m,裂隙發育,巖體破碎。除層面裂隙N20°W/SW∠85°外,巖體中主要發育有三組裂隙:

①N75°E/NW∠80°,延伸長度大于 10m,間距一般為1.5~2m,裂面多閉合,較平直光滑,較發育,與廠房軸線交角較小,控制邊墻的穩定。

②EW/S∠35°~45°,延伸長度為 3 ~5m,間距一般為0.2~0.5m,裂面多閉合,較平直光滑,斷續延伸,分布0~15m、40~67.5m 近下游邊墻,對頂拱局部穩定有一定影響。

③N80°W/SW∠60°~64°,延伸長度為 3~5 m,間距一般為0.2~0.5m,裂面多閉合,較平直光滑,斷續延伸,分布0~15m范圍內近下游邊墻。

廠房開挖揭示的圍巖總體呈新鮮至微風化狀,巖體結構為中厚層狀結構。由于受f1斷層及層面、3組裂隙的影響,該段巖體較破碎,尤其是f1出露帶巖體十分破碎、多見次生泥,裂隙較密集,巖體類別相對較差。

根據地下廠房頂拱及邊墻開挖揭示的地質條件,上游邊墻受f1斷層及層面、3組裂隙切割,在拱座高程0+20~0+30、底板高程0+35~0+45段圍巖較破碎,整體穩定性差,圍巖類別為Ⅳ~Ⅴ類,在拱座高程0+30~0+67.52、底板高程0+45~0+67.52段受f1斷層及層面切割,在廠房開挖后形成一較大的楔形體,傾向廠房內,穩定性較差,需采取專門的加固支護處理。在拱座高程0+00~0+20、底板高程0+00~0+35段主要受層面及2組裂隙的影響,圍巖較破碎,圍巖類別以Ⅲ類為主,局部穩定性差。

下游邊墻在拱座高程0+32~0+58受層面及3組裂隙切割,巖體較破碎,該段在頂拱開挖過程中近下游邊墻有局部掉塊現象,同時,由于有陡傾墻內的裂隙發育,開挖過程中可能產生拉裂破壞。

4 地下廠房采用的支護方案

(1)可研階段采用的支護方案。

可研階段確定廠房洞室采用噴錨支護,具體支護參數為:頂拱及巖壁吊車梁以上噴鋼纖維混凝土厚15cm,巖壁吊車梁以下噴鋼纖維混凝土厚10cm;系統錨桿:頂拱 φ28,間距 1.5m ×1.5 m,L=7m;邊墻水輪機層以上:上游 φ25、28,間距1.5m ×1.5m,L=5m、7m 交錯布置,下游φ28,間距1.5m ×1.5m,L=7m,水輪機層以下φ25,間距1.5m ×1.5m,L=5m。

(2)技施階段支護方案的選擇。

根據實際開挖揭示的地質條件,需對廠房可研階段噴錨支護方案進行調整。特別是受f1斷層、層面和節理裂隙切割的廠房頂拱及上下游邊墻,使圍巖類別降低,穩定性變差,需要研究加強支護措施。針對廠房各部位不同的地質條件,擬定了以下三種支護方案:

方案1:安裝間及主機間全部采用全斷面鋼筋混凝土襯砌+錨索支護。

方案2:頂拱樁號0~35范圍采用鋼筋混凝土襯砌,樁號35~67.52采用噴錨支護,邊墻全部采用鋼筋混凝土襯砌+錨索支護。

方案3:頂拱樁號0~35范圍采用鋼筋混凝土襯砌,樁號35~67.52采用噴錨,下游邊墻和上游邊墻樁號15~45范圍為鋼筋混凝土襯砌+錨索支護,上游邊墻其余部分采用錨噴支護。

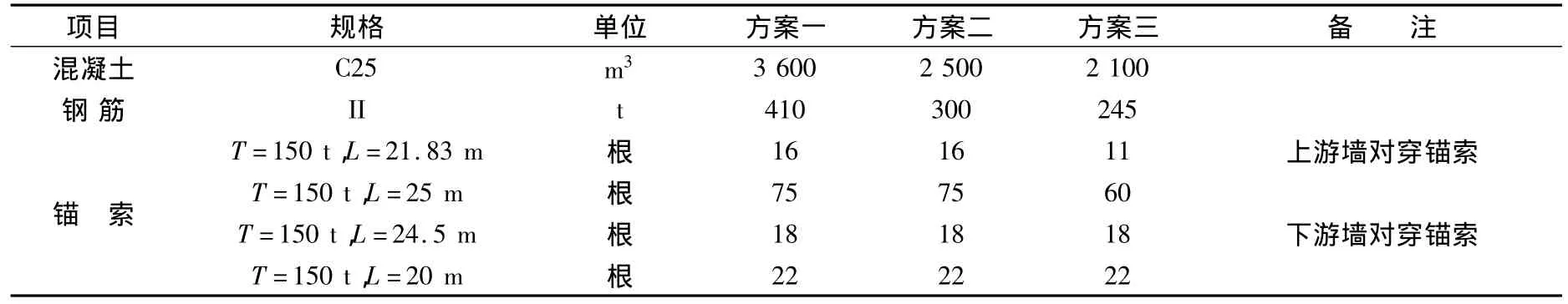

上游邊墻樁號18~30范圍內由于有f1斷層通過,形成不穩定四面體,對巖壁吊車梁的成型有影響較大,該段考慮采用常規吊車梁。在三種支護方案選擇時,除了比較各種方案的工程量(表1)、工期外,還需考慮廠房吊車梁的受力、變形及永久運行情況。

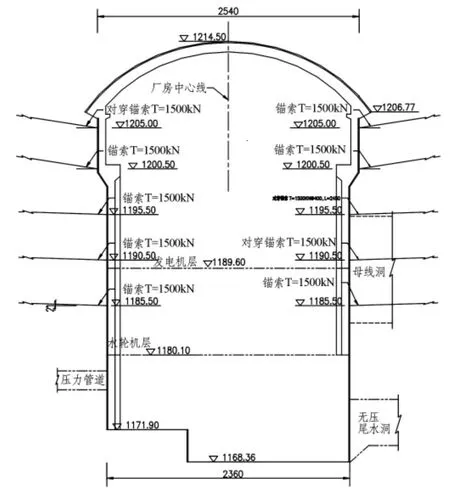

根據比較,三種方案工程量相差不大,工期基本一致,但方案一中吊車梁受力和變形具有一致性,對于永久運行較有保障,且對該電站較為復雜的地質條件更具適應性。最終結合地下廠房三維有限元分析結論,確定采用方案一,即主廠房全部采用全斷面鋼筋混凝土襯砌加錨索支護。具體支護參數為:頂拱襯砌采用變截面拱,拱頂厚1m,拱座厚1.2m,邊墻襯砌厚 0.8m,柱子斷面 1.3 m×0.8m,圍巖系統錨桿支護參數與可研階段相同。上下游邊墻增加對穿錨索34根,一般錨索97根。對上游邊墻樁號17~39段受f1斷層影響較大、巖體破碎部位,采用混凝土局部置換與固結灌漿加固處理,置換厚度為2~3m。

表1 廠房三個支護方案主要工程量比較表

圖1 廠房錨索典型支護斷面圖

為確保工程的安全可靠,對支護方案進行了論證與優化,采用三維有限元計算對地下廠房進行了穩定分析。

①計算模型。

根據廠房布置,在上下游方向,以廠房縱軸線為準上下各取130m作為計算區域;在廠房縱軸線方向,取兩條母線洞之間的機組段共19.2m;在鉛垂方向,取上至地表、下至1000m高程(距洞底距離約為洞高4倍)。各邊界界面均施以法向約束并假定圍巖和混凝土均為理想彈塑性材料,采用D-P準則。

②計算工況

為分析不同支護方案對地下廠房穩定性的綜合影響,取不同圍巖參數和地應力進行敏感性分析,擬定了以下計算工況:

工況一:噴錨支護方案+鋼筋混凝土頂拱;

工況二:工況一+圍巖參數變化(膨脹角提高 10°);

工況三:噴錨支護方案+鋼筋混凝土頂拱+80cm厚邊墻鋼筋混凝土襯砌;

工況四:工況三+錨索支護;

工況五:工況四 +地應力降至實測值的80%;

工況六:工況四 +地應力降至實測值的60%。

③計算成果與分析。

為區分錨固區與非錨固區,取用了不同的圍巖參數值,具體為:非錨固區圍巖參數取Ⅲ類圍巖的低值,錨固區圍巖參數取Ⅲ類圍巖的中值。在確定地應力時,考慮到頂拱開挖成型后經過了一段時間才進行鋼筋混凝土襯砌支護,其初始地應力有一定釋放,故對其進行了折減為80%、60%的敏感性分析,以指導頂拱鋼筋混凝土配筋。

通過計算分析,在工況一和工況三的情況下,支護方案不能保證洞室群穩定,仍需進一步增加支護;工況四的支護方案能基本保持洞室群的穩定。

工況四的計算結果:

a.應力分析。

在開挖過程中,由于開挖擾動,應力場發生了較大變化。主要規律為:在洞室各部位首次開挖時,其徑向地應力釋放,導致切向應力增長,此時的應力變化率一般最大;在頂拱部位,初期開挖時,徑向應力釋放,在隨后的分期開挖過程中,由于高邊墻逐步向內變形,導致頂拱起拱,頂拱部位的徑向應力有所增長;在開挖洞型中出現的拐角部位均有應力集中現象出現,在隨后的開挖過程中,邊墻逐步增高,上述應力集中現象有所緩解;隨著邊墻向下開挖,邊墻上徑向應力不斷釋放,切向應力逐步增長。

應力分布主要為:開挖完成后洞室周圍第一主應力絕大多數仍為受壓狀態,量值約在0~14.2MPa之間;主廠房下游邊墻母線洞與尾水洞間、主變室頂拱上游側等洞室表面少數部位出現拉應力區,其值不大于0.93MPa。第三主應力幾乎全部為壓應力,量值在0~52.31MPa之間;在頂拱及機窩底板有明顯的壓應力集中現象,最大壓應力約為52.31MPa,位于鋼筋混凝土拱頂。

b.位移分析。

圍巖的變形是由于開挖卸荷后應力釋放引起的,開挖完成后圍巖基本上向洞內變形,隨著離開挖面距離增大,位移逐漸減小。洞室各臨空面上圍巖的最大位移分別為:

主廠房上游邊墻的x方向最大位移約為10.82cm(沿水流方向向下游為正),主廠房下游邊墻的x方向最大位移約為-12.99cm;主廠房頂拱的最大下沉量約為3.97cm,主廠房底部的最大隆起量約為7.59cm。

主變室上游邊墻的x方向最大位移約為-5.56cm,主變室下游邊墻的x方向最大位移約為-6.53m;主變室頂拱的最大下沉量約為5.81cm,主變室底部的最大隆起量約為4.26cm。

c.屈服情況分析。

屈服區的分布規律主要為:在主廠房四周,上游邊墻處的屈服區深達8.8m。由于受橫向支洞開挖的影響,下游邊墻的屈服區幾乎貫通到主變室;頂拱的屈服區很少且在錨固區內,底部屈服區最大深度約為5.1m;在主變室周邊,上游邊墻屈服區貫通到主廠房,下游邊墻屈服區深達3m,頂拱屈服區最大深度約為4m,底部屈服區最大深度約為5.5m;母線洞和交通洞周圍都分布有一定的屈服區,且屈服區深度不超過洞徑。

從屈服區分布情況看,頂拱的厚混凝土襯砌只是在拱座附近略有屈服,因此頂拱1m厚的混凝土襯砌基本可以滿足對頂拱的支護要求。

從位移和屈服區大小看,施加預應力錨索,使邊墻的位移和塑性區明顯減小。下游邊墻最大位移減小約3cm,上游邊墻的屈服區最大深度減小約2cm,頂拱的屈服區有較大的減少。此外,對整個開挖過程進行了仿真分析,沒有出現無限流動的不收斂現象,因此,該支護方案基本能保證整個地下洞室群的穩定性。

④計算結論。

通過計算得知,采用方案四洞室群是基本穩定的,能滿足廠房穩定運行的安全要求。根據計算,頂拱混凝土襯砌對邊墻的變形十分敏感,因此,在拱座處施加預應力錨索以控制拱座變形;由于橫向支洞開挖的影響,主廠房和主變室間的屈服區幾乎貫通,在開挖橫向支洞前,對已開挖的工作面及時采取有效的支護措施,以防止在開挖橫向支洞時出現不測。

5 廠區和廠內排水設計

廠區地下水類型主要為基巖裂隙水和第四系松散層孔隙水。主要接受大氣降水補給向河谷排泄。孔隙潛水賦存于松散堆積層中,向田灣河排泄;據平硐揭示,廠址區基巖裂隙水埋深較大(水平埋深55~60m)、水量不豐,主要表現為沿裂隙滴水,其賦集和運移受巖性、構造控制。水質分析成果:河水、地下水屬弱堿性、低礦化度HCO3-Ca-Mg型水,對混凝土不具腐蝕性。

結合廠區地下水情況并考慮廠房前方布置有調壓室及壓力管道,在主廠房上游側23m處設置了一條3×2.75m的排水廊道,廊道底高程為1207m,與主廠房拱座高程接近。廊道頂靠下游側布置長度L=35m,孔徑48mm,間距3m的排水孔,廊道底布置長度L=15m,孔徑48mm,間距3m的排水孔。排水廊道與廠房排風洞相連,廊道內的積水經排風洞排至廠區排水系統。

在廠房頂拱、邊墻設置排水孔,孔深3m,孔徑48mm,間排距4m,梅花型布置。各附屬洞室均相應布置了排水孔。

6 結語

大發水電站地下廠房工程區緊鄰具備發生強震可能的磨西斷裂,工程場地地震基本烈度廠區為Ⅸ度。大發斷裂和大泥溝斷裂分別位于廠址東、西兩側,區內順層擠壓帶發育,地質構造背景復雜。可研階段主要查明有層面裂隙及其他兩組裂隙。在施工設計階段,隨著廠房各層開挖的進行,新出現了f1斷層以及層面裂隙及其他三組裂隙,廠房圍巖類別出現了降低,洞室穩定性變差,因此而擬定了幾種加強支護方案進行比選。在采用三維有限元進行計算分析后得知,全斷面鋼筋混凝土襯砌加錨索支護能滿足地下廠房施工安全和長期穩定運行的要求。經過對幾種支護方案的工程量、工期等進行綜合比較,確定安裝間及主機間全部采用全斷面鋼筋混凝土襯砌加錨索支護的方案。大發水電站已于2007年底運行發電,并經歷了2008年汶川“5.12”特大地震,運行情況良好表明大發水電站地下廠房支護措施是合適的。