燃?xì)廨啓C壓氣機動葉超聲波檢測方法研究

羅宏建,周重回,張 杰

(浙江省電力公司電力科學(xué)研究院,杭州 310014)

由于具有效率高、污染低、體積小、投資少、啟停靈活等優(yōu)點,燃?xì)廨啓C聯(lián)合循環(huán)發(fā)電機組在國內(nèi)發(fā)展很快,相繼引進(jìn)安裝了多種國外的大容量機組。而近年來國內(nèi)燃機電廠頻繁發(fā)生壓氣機葉片斷裂的惡性事故,造成巨大的經(jīng)濟(jì)損失。對燃?xì)廨啓C壓氣機動葉進(jìn)行預(yù)防性檢測,防止葉片及葉根斷裂是確保機組安全運行的重要手段。

現(xiàn)階段汽輪機葉片超聲波檢測遵循DL/T 714-2000《汽輪機葉片超聲波檢驗技術(shù)導(dǎo)則》,該導(dǎo)則只適用于火力發(fā)電廠600MW以下汽輪機葉片的葉身和葉根超聲波檢驗,燃?xì)廨啓C壓氣機葉片的超聲波檢測并未涉及。本文主要介紹國內(nèi)應(yīng)用比較廣泛且發(fā)生事故較多的燃?xì)廨啓C壓氣機R0級動葉的超聲波檢測方法。

1 葉片的結(jié)構(gòu)型式

典型的燃?xì)廨啓C壓氣機R0級動葉主要有2種結(jié)構(gòu)型式,如圖1、圖2所示。這2種葉片的根部都是燕尾槽型式,葉根兩側(cè)端面距離是44 mm。葉片呈螺旋形,壁厚從兩側(cè)的3 mm逐漸增至中間的30 mm。不同的是,一種在葉片根部8 mm臺階的端部有開槽,而另一種端部未開槽。

圖1 R0級葉片結(jié)構(gòu)型式1

圖2 R0級葉片結(jié)構(gòu)型式2

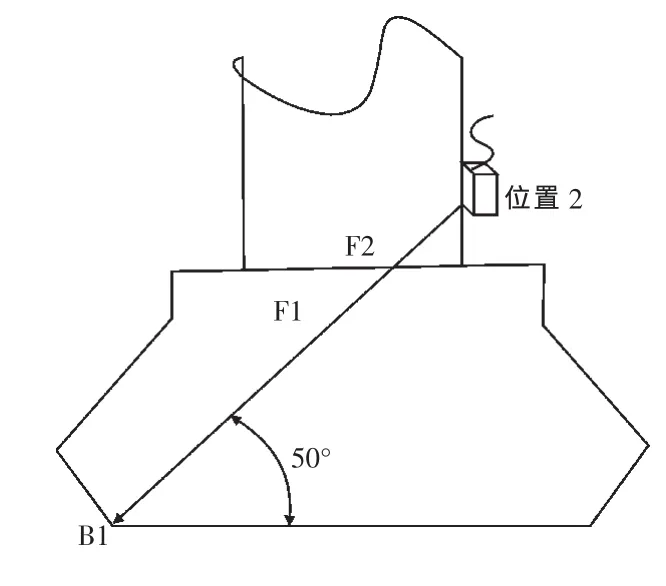

從圖1、圖2可以看出,R0級葉片在葉根的開槽F1處(圖2是葉根最小截面處)及葉片與葉根變截面F2處存在較大的應(yīng)力集中。裂紋主要產(chǎn)生于這2個區(qū)域,并在應(yīng)力的作用下不斷擴(kuò)展以致失效。因此該類型葉片超聲波檢測的重點部位是F1及F2處。

2 葉片的超聲波檢測方法

如圖1所示,從葉片的結(jié)構(gòu)上看,葉片檢測時,探頭只能放置在葉根的臺階處(位置1)及葉身處(位置2)。選擇的超聲波檢測方法應(yīng)盡可能滿足:主聲束垂直于裂紋方向;裂紋產(chǎn)生的回波信號避開雜波信號或固有回波,波形單一,容易判斷;確定探傷靈敏度用固有回波信號。根據(jù)以上結(jié)構(gòu)形式特點,選擇在位置1使用縱波檢測和在位置2使用橫波檢測相結(jié)合的方法。

2.1 縱波檢測

在位置1使用縱波直探頭在進(jìn)氣側(cè)和壓力側(cè)的肩臺左右平移探頭對葉根進(jìn)行掃查,旨在發(fā)現(xiàn)8 mm臺階處是否有裂紋。由于葉根只在兩側(cè)端面有平臺,而且平臺狹小,探頭放置困難,掃查范圍受到限制,因而采用了微型直探頭V1091 5.0/0.125(5MHz,直徑3 mm),體積小,初始雜波少,靈敏度高,近場區(qū)小,能清晰分辨出8 mm處的缺陷波。

檢測靈敏度調(diào)節(jié)應(yīng)使微型縱波探頭置于平臺上,找出葉根底部44 mm的回波,使其達(dá)到80%高度,然后提高20 dB增益即完成。根據(jù)文獻(xiàn)[1,2,3],認(rèn)為該靈敏度足以發(fā)現(xiàn)深1 mm的裂紋。

檢測時左右移動探頭,找到葉根底部回波,如圖3所示,若葉根無裂紋,則除底部回波外,其前后位置無波形顯示。若葉根有裂紋,則在底部回波前,深度位于臺階附近會出現(xiàn)裂紋波。另外,由于裂紋波的存在,底部回波可能全部被遮擋,如圖4所示。

2.2 橫波檢測

由于只有葉根兩側(cè)端面存在平臺,直探頭掃查范圍有限,葉根中間部位是檢測盲區(qū),因此使用橫波探頭在葉身兩側(cè)對葉根進(jìn)行掃查。

橫波探頭應(yīng)該選擇體積小、靈敏度高、前沿短的探頭,另外考慮探頭與探測面的耦合性,可以選晶片尺寸較小的探頭,如5 mm×6 mm。探頭的角度應(yīng)保證聲束能穿過葉根的危險區(qū)域F1及F2。如圖5所示,當(dāng)探頭角度為50°時,聲束穿過F1和F2后正好能達(dá)到端角B1(通過畫圖及手指蘸油拍打可以確認(rèn)B1位置),且聲束為50°時,端角反射率為100%[3],因此,采用50°探頭對葉根進(jìn)行掃查。

圖3 無裂紋時檢測波形(只有底波)

圖4 存在裂紋時檢測波形(底波已經(jīng)消失)

圖5 R0級葉片斜探頭掃查示意

檢測靈敏度調(diào)節(jié)時,將微型橫波探頭置于葉身,找出葉根底部B1(深度顯示約50 mm,水平位置位于B1處)的回波,使其達(dá)到80%高度,然后提高20 dB增益即可。

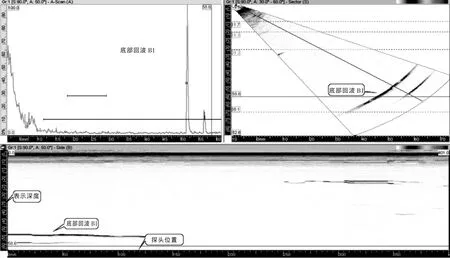

移動探頭,找到底部回波B1如圖6所示。若無裂紋,則除底部回波外,其底波前無波形顯示。若葉根有裂紋,則缺陷波出現(xiàn)在底部B1前,深度及水平位置位于臺階F1或位于葉根變截面F2處,由于裂紋波的存在,底部回波部分可能全部被遮擋,如圖7所示。

圖6 無裂紋時的檢測波形(只有B1波)

圖7 存在裂紋時的檢測波形(底波已經(jīng)消失)

3 葉片的相控陣檢測技術(shù)

R0級動葉的葉身厚度由3 mm變化至30 mm,而且裂紋角度具有多樣性,因此單角度的斜探頭聲束掃查范圍有限,不能完全覆蓋危險區(qū)域F1及F2,為此引入超聲相控陣技術(shù)對該類型葉片進(jìn)行檢測。

3.1 超聲相控陣原理

超聲相控陣檢測技術(shù)是通過電子系統(tǒng)控制換能器陣列中的各個陣元,按照一定的延遲時間規(guī)則發(fā)射和接收超聲波,動態(tài)控制超聲聲束在工件中的偏轉(zhuǎn)和聚焦,從而實現(xiàn)材料的無損檢測。通常在一維或者二維空間排列若干單元換能器組成陣列。每個單元換能器連接各自獨立的發(fā)射和時間延遲電路,按照事先設(shè)定好的序列和延遲時間,人為預(yù)定各單元換能器發(fā)射聲波的相位。所有單元換能器在檢測對象中產(chǎn)生的超聲場相互干涉疊加,會因其相位關(guān)系產(chǎn)生的相長干涉和相消干涉而得到預(yù)期的波束入射角度和焦點位置。設(shè)計不同的激勵序列和延遲時間,可以獲得具有不同入射角和焦點位置的波束[4]。

3.2 檢測設(shè)備

采用OmniscanMX16/128相控陣檢測儀,使用OMNI-M-PA16128PR采集模塊,能產(chǎn)生和顯示S,A,B及C掃描圖像,圖像能被儲存并作后續(xù)分析評價。選用一維線性陣列探頭10L16-A00,由16個晶片組成,標(biāo)稱頻率10MHz。探頭楔塊為 SA00-N60S(60°楔塊)。

3.3 檢測結(jié)果分析

進(jìn)行檢測前,對相控陣檢測校準(zhǔn)設(shè)置進(jìn)行校準(zhǔn),包括聚焦法則延時校準(zhǔn)、靈敏度校準(zhǔn)及編碼器校準(zhǔn)等。扇形掃查角度設(shè)定為30°~60°。檢測靈敏度調(diào)節(jié)時,應(yīng)使探頭置于葉身,找出葉根底部B1(以50°角度為準(zhǔn))的回波,使其達(dá)到80%高度,然后提高20 dB增益即可。

圖8是探頭沿葉身從端部一側(cè)掃查到另一側(cè)得到的B掃描圖,左上方是A掃查圖,右上方是扇形掃查圖,下方是B掃描圖。如圖所示,當(dāng)探頭位于無缺陷位置時,A掃描及扇形掃描只存在底部回波,其底波前無其它顯示。若葉根有裂紋,則缺陷波出現(xiàn)在底部B1前,深度及水平位置位于F1或F2處,如圖9所示,從扇形掃描圖可以看出,38°~54°聲束都對缺陷有反應(yīng),而且幅度各不相同。另外從B掃描圖可以清楚看出缺陷的長度、深度及形狀。可見,使用相控陣檢測技術(shù)可以獲得更多的信息,缺陷更加容易判定,檢測結(jié)果直觀,圖像可視化。

4 結(jié)論

(1)使用縱波和橫波相結(jié)合的燃?xì)廨啓C壓氣機動葉超聲波檢測方法,能準(zhǔn)確、靈敏地區(qū)分裂紋信號和固有信號,及時消除壓氣機葉片存在的隱患,為燃?xì)廨啓C安全運行提供監(jiān)督手段。

(2)將超聲相控陣成像技術(shù)應(yīng)用到燃?xì)廨啓C壓氣機動葉的超聲波檢測,使用單探頭就可以實現(xiàn)多角度掃查,能準(zhǔn)確區(qū)分固定反射信號和缺陷反射信號,使缺陷判定更容易。另外,相控陣檢測結(jié)果直觀,有利于缺陷的識別及定性,能提高缺陷的檢測、定位、定量和定向精度,并且數(shù)據(jù)能永久儲存,可用于動態(tài)回放分析。

圖8 B掃描圖(探頭位于無缺陷位置時)

圖9 B掃描圖(探頭位于存在缺陷位置時)

[1]DL/T 714-2000汽輪機葉片超聲波檢驗技術(shù)導(dǎo)則[S].北京:中國電力出版社,2001.

[2]李克明,劉德榮,張志永.超聲波探傷[M].北京:電力工業(yè)出版社,1980.

[3]沈建中.無損檢測的幾個熱點問題和技術(shù)[J].無損檢測,2005,27(1)∶26.