誘導輪空化對流固耦合應力分析的影響

褚寶鑫,須 村,張曉娜,姜緒強

(北京航天動力研究所,北京100076)

0 引言

誘導輪是渦輪泵的重要部件之一,其強度性能關系到渦輪泵的運行安全和可靠性。目前國內外對于誘導輪強度均沒有形成系統完善的經驗及一維計算方法,因此在誘導輪設計階段均采用有限元軟件進行強度分析。受計算模型和硬件等的限制,目前型號研制中對誘導輪的應力計算通常只考慮渦輪泵轉速帶來的離心力影響,而不考慮流體壓力和空化的影響,但目前國內外的許多研究表明,除轉速帶來的靜應力外,空化及流體壓力分布也是造成誘導輪葉片較高應力的主要原因。

本文采用ANSYS系列軟件對某型號誘導輪進行了空化情況下的CFD流場計算,得到了比不考慮空化更準確的葉片表面壓力分布。利用單向流固耦合方法對誘導輪進行有限元結構應力計算,分析了其設計工況下的靜應力分布情況并與不考慮空化情況下的誘導輪靜應力計算結果進行了比較,為誘導輪的強度可靠性分析和改進提供了重要依據。

1 誘導輪流場的CFD仿真

1.1 計算方法及模型

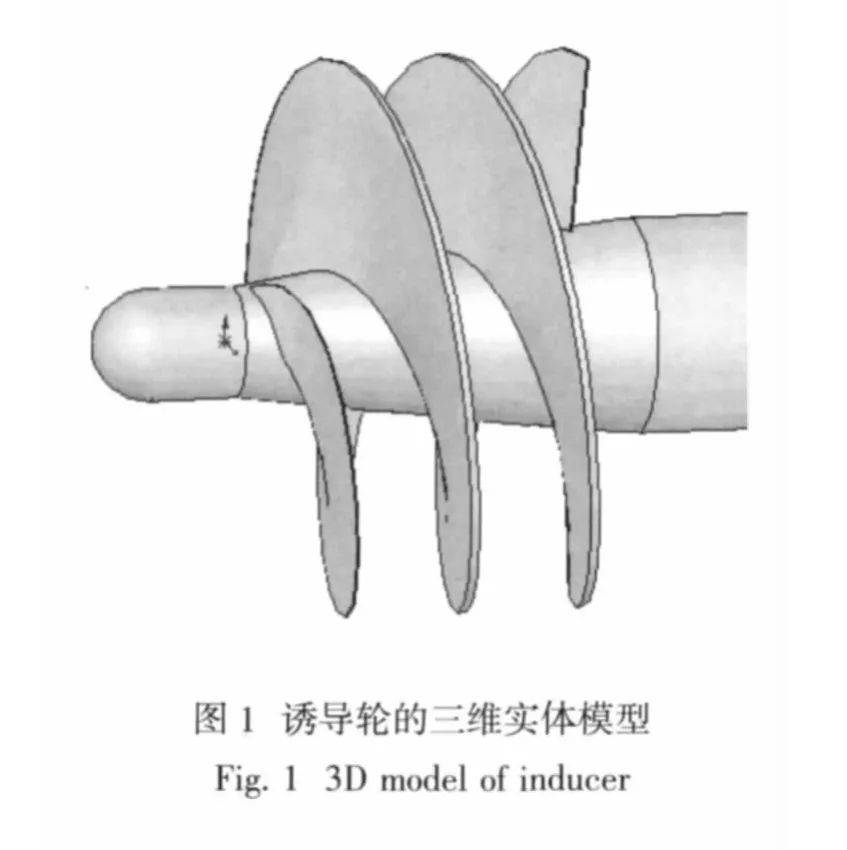

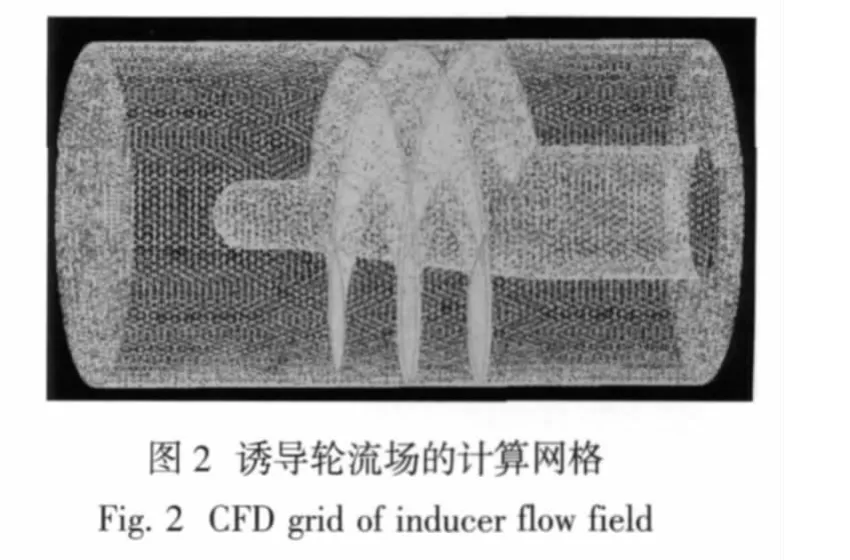

誘導輪葉片的進口邊對空化的影響較大,因此編制程序對進口修圓及修磨進行了準確造型,之后利用Solidworks軟件構建了誘導輪的簡化三維實體模型,如圖1所示。利用Gambit2.2.30軟件建立了CFD仿真計算流道模型,流道模型整體采用四面體進行網格劃分,網格的單元總數約為55萬左右,如圖2所示。模型進行了如下假設和簡化:

1)計算區域只局限在誘導輪附近且不考慮離心輪對誘導輪內流場的影響;

2)軸端螺釘部分簡化為半球形和圓柱形,殼體和導流套簡化為圓柱形外壁,誘導輪后流道簡化為圓柱形;

3)忽略誘導輪葉片與輪轂間圓角對流場的影響。

流場計算采用ANSYS FLUENT 12.0.16軟件進行,計算介質為液氧和氣氧,并視為不可壓粘性流體。邊界條件設置為:流道入口為速度進口;流道出口為壓力出口;誘導輪和殼體等固體壁面給定無滑移壁面邊界條件。計算模型及求解器設置如下:湍流模型采用標準K-epsilon模型;多相流模型采用Mixture模型;空化模型選擇Schnerr-Sauer模型,模型中的系數均使用FLUENT默認推薦數值。模型公式和參數在FLUENT幫助文件中有詳細說明,不再詳述。

1.2 計算結果

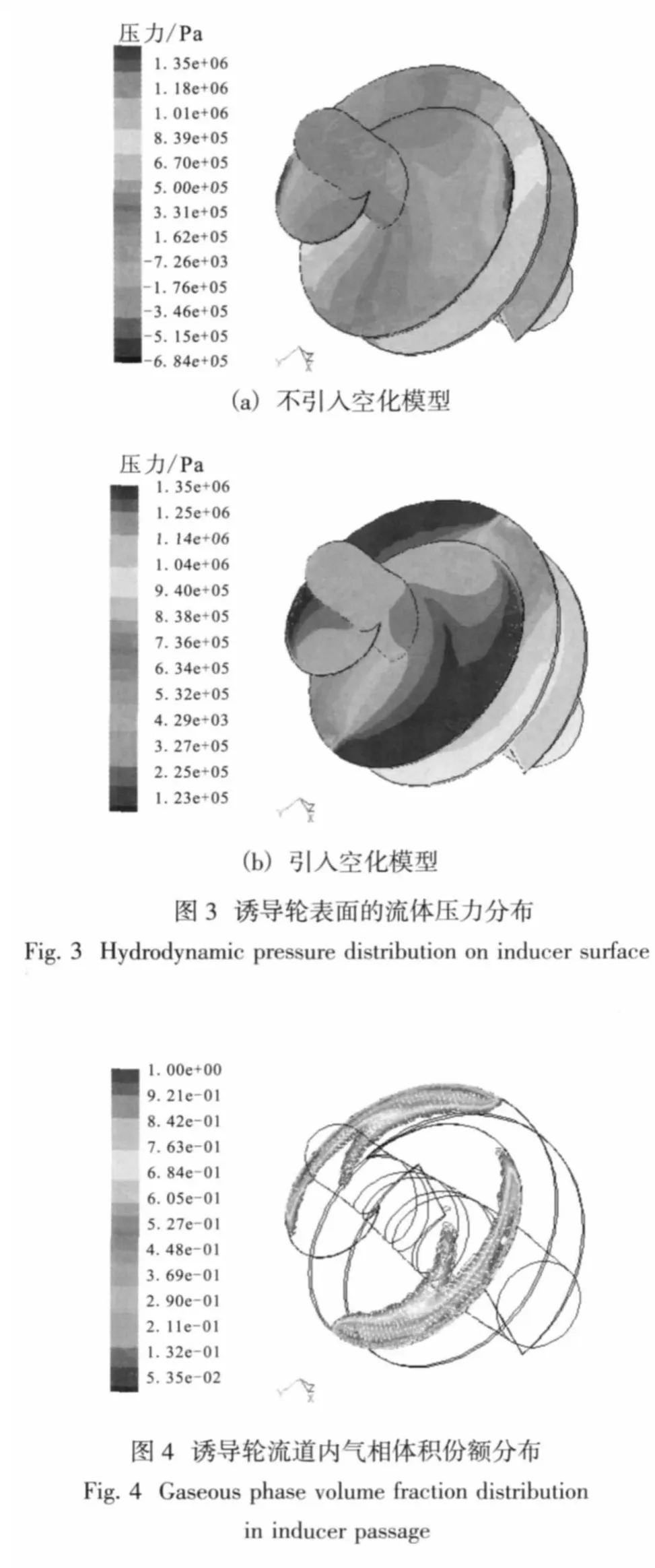

對該誘導輪在引入空化模型和不引入空化模型的情況下分別進行了計算,兩種計算工況下的邊界條件完全相同。計算獲得的誘導輪葉片流體壓力分布對比見圖3,誘導輪的揚程和效率結果對比見表1。引入空化模型時計算獲得的的誘導輪流道內氣相體積份額分布見圖4。

由圖3和圖4可知,在額定進口壓力、轉速和流量下,該型號誘導輪葉片進口的吸力面附近存在明顯的空化區,并且呈現出在葉片徑向上較窄,沿葉片周向延伸較長的狹長形態。計算獲得的空化區位置與該型號誘導輪參加發動機試車后偶爾觀察到的葉片輕微汽蝕麻點區域基本一致。

同時還注意到,誘導輪的空化區位置主要集中在葉片進口打磨面后的葉尖附近,與非空化流場計算中的葉片低壓區位置不完全一致,非空化流場計算中的葉片低壓區位置位于葉片前緣葉尖處。這是由于考慮空化后,空化改變了流場內的局部流動狀態,使得原低壓區壓力分布發生了變化,從而導致空化區移至打磨面后。這個現象在我國其他研究所和美國NASA及法國宇航局的實驗和數值研究中也得到了證實。

根據表1可以看出,在引入空化模型時,誘導輪的揚程和效率計算結果均明顯低于非空化流場計算結果。這是因為該型號誘導輪額定工況下的空化區域較大,因此考慮空化后,空化對流場內的流動狀態及壓力分布影響較大,進而導致流道內損失和出口壓力的變化。

表1 誘導輪揚程和效率計算結果Tab.1 Computed efficiency and delivery head of inducer

2 誘導輪的強度分析

2.1 有限元計算模型

對誘導輪的有限元強度計算使用ANSYS WORKBENCH軟件進行。采用四面體進行網格劃分,網格的單元總數約為50萬,有限元網格模型如圖5所示。計算的邊界條件設置包括位移約束、離心力、葉片和輪轂的表面壓力。其中位移約束為固定輪轂大端面的軸向和切線位移為0,徑向位移自由。葉片和輪轂的表面壓力由軟件從全流道流場計算的結果中引入。

2.2 計算結果

針對上述有限元模型分別在不引入流體壓力邊界、引入空化計算流體壓力邊界和引入非空化計算流體壓力邊界三種情況下進行了計算,三種情況下獲得的誘導輪Von Mises等效應力分布和位移分布見圖6。

由計算結果知,在不考慮流體壓力邊界即僅考慮旋轉影響時,計算獲得的該型號誘導輪Von Mises等效應力最大值位于葉片出口邊與輪轂相接處,為58.8 MPa。最大位移發生在葉片出口邊外徑處,其變形為0.029 6 mm,變形方向基本為軸向。最大應力發生在出口邊根部應是出口邊修磨的影響,造成在離心力作用下向非修磨面傾斜,從而在出口邊葉片根部產生較大的應力。

引入非空化計算流體壓力邊界后,計算獲得的Von Mises等效應力最大值位于誘導輪葉片進口邊工作面的葉面中部,為181.2 MPa。最大位移發生位置與引入空化計算流體壓力邊界的計算結果接近,位于誘導輪葉片進口邊修圓與不修圓相接的外徑處,其變形為0.588 mm。無論是最大應力還是位移都與不考慮流體壓力影響時發生了較大變化。這主要是由于該型號誘導輪為等螺距誘導輪且進口沖角較大,因此在葉片進口邊的工作面和非工作面產生了較大的流體壓力差且工作面流體壓力高于非工作面,在流體壓力的作用下進口邊發生較大變形,向泵前傾斜,從而在葉片工作面根部產生較高的應力。

引入空化計算流體壓力邊界后,計算獲得的Von Mises等效應力最大值位于誘導輪葉片進口邊修圓與不修圓相接的工作面輪轂附近,為149.5 MPa。最大位移發生在誘導輪葉片進口邊修圓與不修圓相接的外徑處,變形為0.393 mm。最大應力和位移相比不考慮空化時均有所增加。這是由于考慮空化的情況下,由于葉片進口非工作面空化區的影響,降低了工作面與非工作面的壓力差,從而降低了葉片的應力和變形。

以上計算結果表明該型號誘導輪的最大應力主要是由流體壓力造成的,如不考慮流體影響而只在單一離心力載荷的條件下進行強度計算,那么計算結果將是不準確的。同時引入空化的影響后,計算結果均有所降低。

3 結論

針對某型號誘導輪進行了CFD三維定常流場的計算,并利用單向流固耦合方法對誘導輪進行了有限元強度計算。

流場計算結果表明,在額定工況下該型號誘導輪進口存在明顯的空化區,由于該空化區的影響,誘導輪的揚程、效率和壓力分布等計算結果均與非空化流場計算結果存在較大差別,表明研制誘導輪性能和流場分析時均應考慮空化的影響。

對該誘導輪的有限元強度計算表明,考慮流體壓力時的計算結果與不考慮流體壓力時存在較大差異,空化也會對流固耦合計算結果產生較大影響。要獲得準確的誘導輪葉片應力分布,計算時應考慮空化及流體的影響。

[1]叢小青,錢玉琴,袁丹青.高速泵誘導輪靜應力及模態分析[J].中國農村水利水電,2010(11):135-137.

[2]陳暉,李斌,張恩昭,等.誘導輪空化流動數值模擬[J].流體機械,2007,35(1):21-28.

[3]劉志遠,鄭源,張文佳,等.ANSYS-CFX單向流固耦合分析的方法[J].水利水電工程設計,2009,28(2):29-31.

[4]張惟斌,賴喜德,王建錄,等.基于流固耦合的主油泵轉子結構分析[J].水泵技術,2009(5):15-18.

[5]袁丹青,劉吉春,叢小青,等.變螺距誘導輪內流場空化數值計算[J].排灌機械,2008,26(5):42-45.

[6]HIROKI U.Numerical simulation of cavitating flow in inducers,AIAA-2004-4024[R].USA:AIAA,2004.

[7]KIMURA T.CFD simulation of a turbopump inducer,AIAA2003-4770[R].USA:AIAA,2003.

[8]王和慧,于莉,周金水,等.希羅裝置復雜通道的CFD仿真和FE分析設計[J].工程力學,2010,27(5):231-239.