空間推進系統可靠性評估方法的改進

陳慶

(上海空間推進研究所,上海201112)

0 引言

各種飛行器在研制中十分重視產品的可靠性,對組成的各分系統分配了明確的可靠性指標。在推進系統研制中,產品的可靠性考核和驗證是一項重要的工作,在很大程度上影響著研制工作的時間和經費成本,因此在產品研制策劃時需要科學地制定產品可靠性考核方案,花最短的時間和最小的經費代價達到總體分配的可靠性指標。本文通過改進推進系統可靠性評估方法來優化可靠性考核方案,滿足總體的可靠性指標。

1 推進系統組成及工作原理

推進系統的功能是接受控制系統指令信號,短脈沖或長穩態打開和關閉指定的固定推力器,為飛行器姿態控制和正推加速等提供動力。

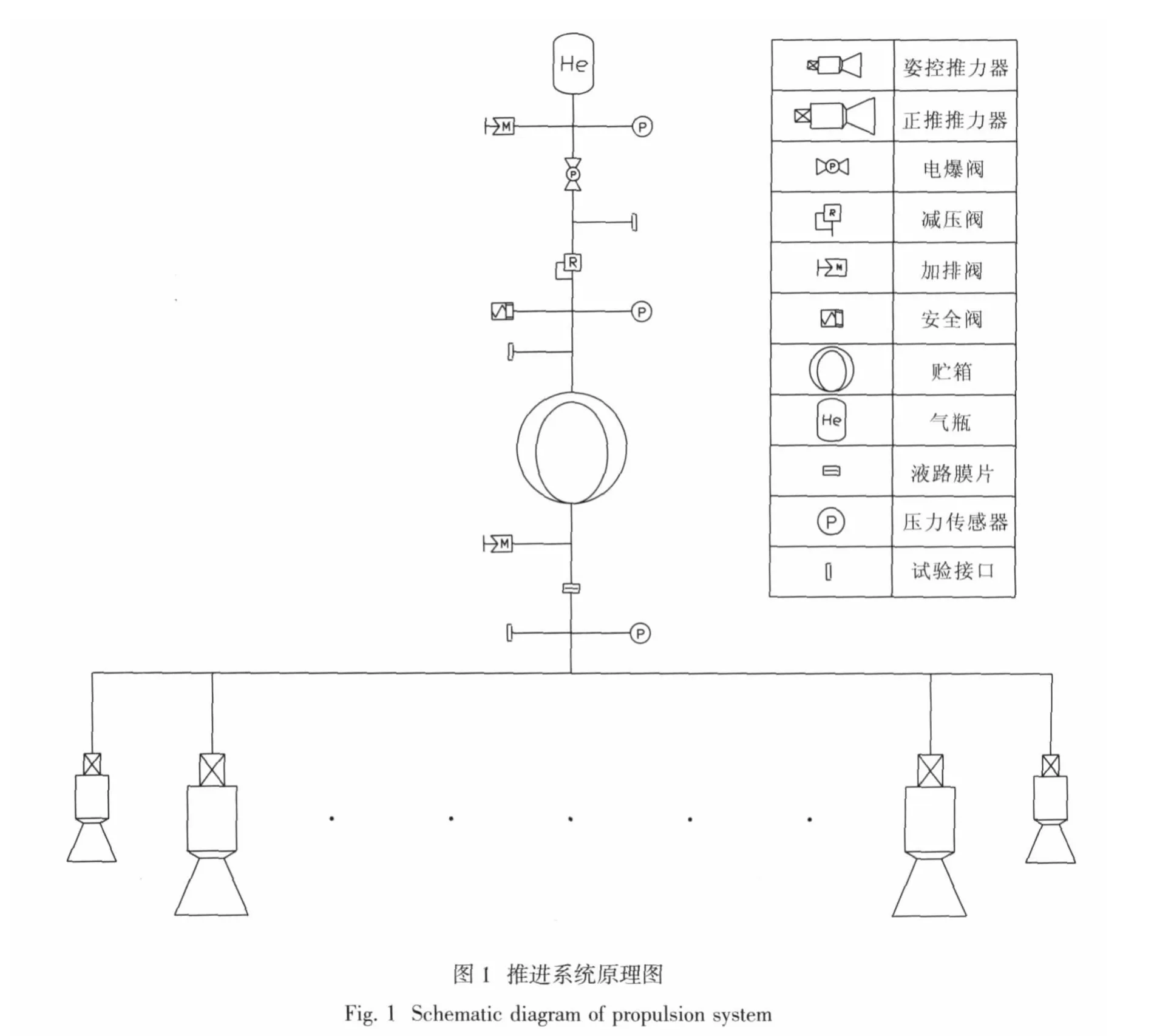

以恒壓擠壓式單組元催化分解推進系統為例,典型的系統原理見圖1,主要由高壓氣瓶、充氣閥、貯箱、加注閥、電爆閥、減壓閥、液路膜片、多臺推力器和各種結構件組成。

2 可靠性的傳統分析方法

2.1 可靠性模型的假設

可靠性模型采用的一般假設如下:

在分析產品的可靠性時考慮可靠性框圖方框所代表的單元的可靠性特征值;

所有連接方框的線沒有可靠性值,不代表與產品有關的導線和連接器;

產品的所有輸入在規范極限之內;

用框圖中一個方框表示的單元或功能失效就會造成整個產品的失效,有代替工作模式的除外;

就失效概率來說,用一個方框表示的每一單元或功能的失效概率是相互獨立的;

當軟件可靠性沒有納入可靠性模型時,應假設整個軟件是完全可靠的;

當人員可靠性沒有納入產品可靠性模型時,應假設人員完全可靠,而且人員與產品之間沒有互相作用問題。

2.2 產品的失效定義

推進系統可靠性模型中考慮的各單機產品失效模式如下:

氣瓶 殼體破壞,造成增壓氣體損失;

電爆閥 電爆閥未按要求工作,造成系統無法工作;

減壓閥 啟動后出口壓力不正常,影響系統正常工作;

貯箱 貯箱破壞,造成推進劑損失或無法正常供應;

液路膜片 膜片未破,造成系統無法工作;

推力器 未按指令要求點火和提供控制力;

安裝結構 結構件破壞或管路斷裂、密封失效,造成系統無法正常工作。

2.3 可靠性框圖

根據推進系統的功能及工作原理,對系統完成預定功能起決定作用的單機確定為系統的串聯節點,結合可靠性模型假設,據此建立的系統可靠性框圖見圖2a。

對于系統的結構件,通常單獨考核,不作為串聯環節之一計入系統可靠性指標范圍內。

2.4 可靠性數學模型

可靠性框圖中的每一個方框代表一個具有可靠性值的單元,所有方框連線沒有可靠性值,但連線兩端的方框通過連線存在相互作用,影響產品可靠性。擠壓式推進系統影響產品可靠性的相互作用十分微弱,因而可假設所有方框對完成任務成敗來說是相互獨立的。可靠性框圖只表明各單元在可靠性方面的邏輯關系,不表明各單元之間物理上及時間上的關系。系統的可靠性模型為由上述可靠性框圖中各方框(單機)組成的串聯結構可靠性模型,系統的總可靠度R為:

式中:Rk為第k個單機的可靠性。

2.5 可靠性分配

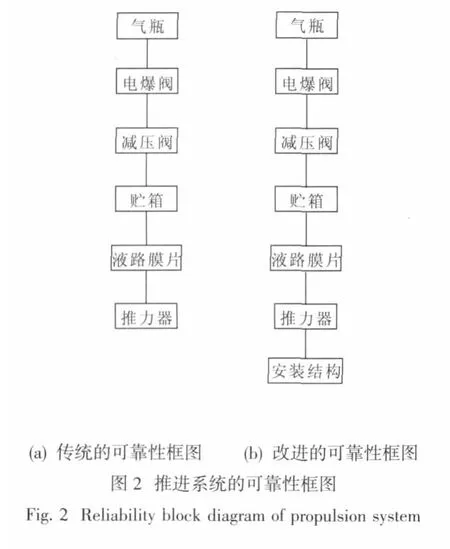

推進系統為不可修復的機電產品,其可靠性分配應采用評分法,分配因子是產品復雜性、成熟性、工作時間以及環境條件的等級的函數,等級可由工程人員獨自確定或在一定范圍內采取表決的方法確定。等級值在1~10之間,并按下述的方法確定:

復雜性 最復雜的系統的等級為10,最簡單的系統等級為1;

成熟性 最不成熟的設計或方法的等級為10,充分成熟的設計或方法的等級為1;

工作時間 整個任務期內部都工作的單機的等級為10,任務期內工作時間最少的單機的等級為1;

環境條件 預計會在十分惡劣的環境中工作的單機的等級為10,環境條件最好的單機等級為1。

分配因子按下列公式求得

式中:Ck為第k個單機的分配因子;Wk為第k個單機各因素的等級值之積;W為各單機各因素等級之積的和;rik為第k個分系統第i個因素的等級。i=1表示復雜性;i=2表示成熟性;i=3表示工作時間;i=4表示環境條件。

2.6 可靠性考核評估方法

在對推進系統各單機任務功能、工作原理以及失效模式進行研究分析的基礎上,結合其不同的特點和具體情況,確定可靠性評估特征量,采用工程可行的計量型(威布爾壽命型、指數壽命型、應力-強度型)或成敗型方法評估產品的可靠性。

某些產品如液體火箭發動機的渦輪泵失效具有耗損性質,失效率并非恒值,其失效壽命數據符合威布爾分布,用威布爾壽命型方法評估。

某些產品如電子產品,其失效壽命符合指數分布,用指數壽命型方法評估。

某些產品如結構件,其失效取決于所受的應力和強度分布,用應力-強度型方法評估。

有些產品只要求試驗結果取兩種對立狀態,例如成功與失敗、合格與不合格、好與壞等,且各次試驗彼此獨立,這樣的產品稱為成敗型產品,用成敗型方法評估。

上述各種類型的可靠性評估具體方法可見參考文獻 [3],推進系統的可靠性評估大多符合威布爾型或成敗型方法的要求。

3 可靠性評估方法的改進

3.1 可靠性框圖

推進系統可靠性除各單機可靠性外,系統安裝結構的可靠性也是一個重要環節,一旦安裝結構破壞,必將引起系統失效。因此,對以上可靠性框圖作出改進,將安裝結構也作為系統可靠性串聯環節之一,使之更符合實際情況,見圖2b。

3.2 串聯系統可靠性評估

推進系統可靠性評估根據可靠性模型和框圖可采用串聯系統的評估方法,L-M(Lindstrom-Maddens)法是一種實用效果較好的方法,它是根據串聯系統可靠性取決于組成系統的最薄弱環節這個事實,利用各組成單元試驗數據折合成系統等效試驗數據,然后進行系統可靠性評估。

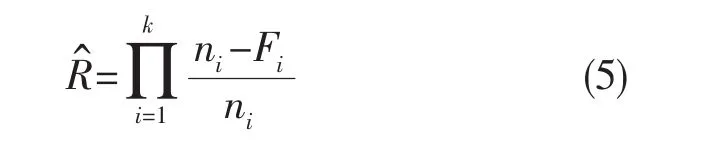

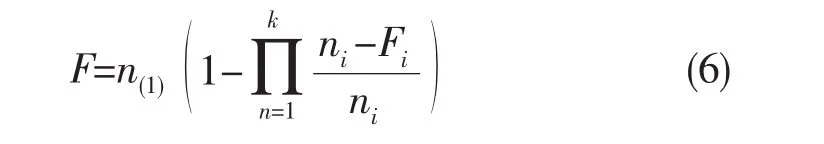

設系統由k個單元組成,試驗數據為(ni,為第i個單元的試驗數,Fi為第i個單元的失敗數,則系統可靠性最大似然估計為

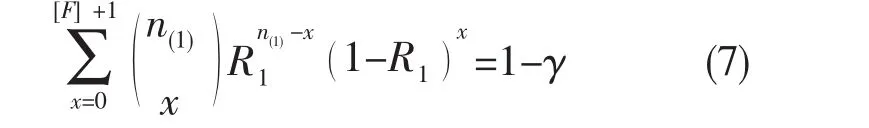

記 [F]為不超過F的整數部分,取定置信度γ,由下式解得R1:

由下式解得R2

最后按F在(R1,R2)中進行線性內插,內插值即為系統可靠性置信下限的近似值RL。

該方法適用于成敗型試驗數據單元的串聯系統可靠性綜合評估,使用簡便,但對系統組成單元屬非成敗型試驗數據時,必須通過另外的轉換方法將其轉變為成敗型數據。下面介紹一種轉換方法。

4 可靠性評估實例

4.1 可靠性分配

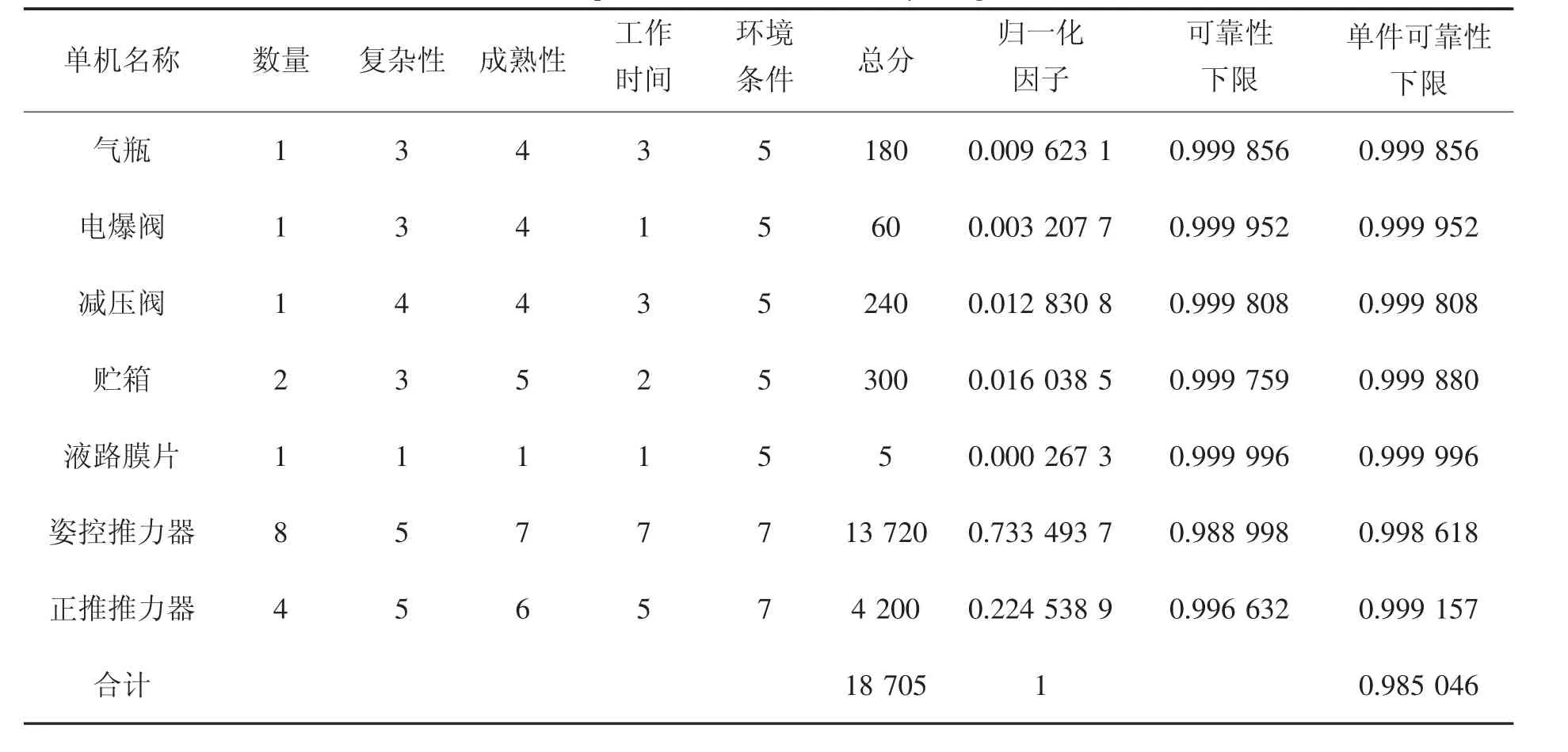

以某型號推進系統為例,其原理參見圖1,根據總體技術要求配置貯箱2個,安裝在俯仰、偏航和滾動方向的姿控推力器8臺,正推推力器4臺,總體分配的系統可靠性為0.985(置信度γ=0.7),涉及圖2可靠性框圖的主要單機配套表及按上述方法開展的可靠性指標分配見表1。

表1 單機組成及可靠性分配表Tab.1 Components and their reliability assignment list

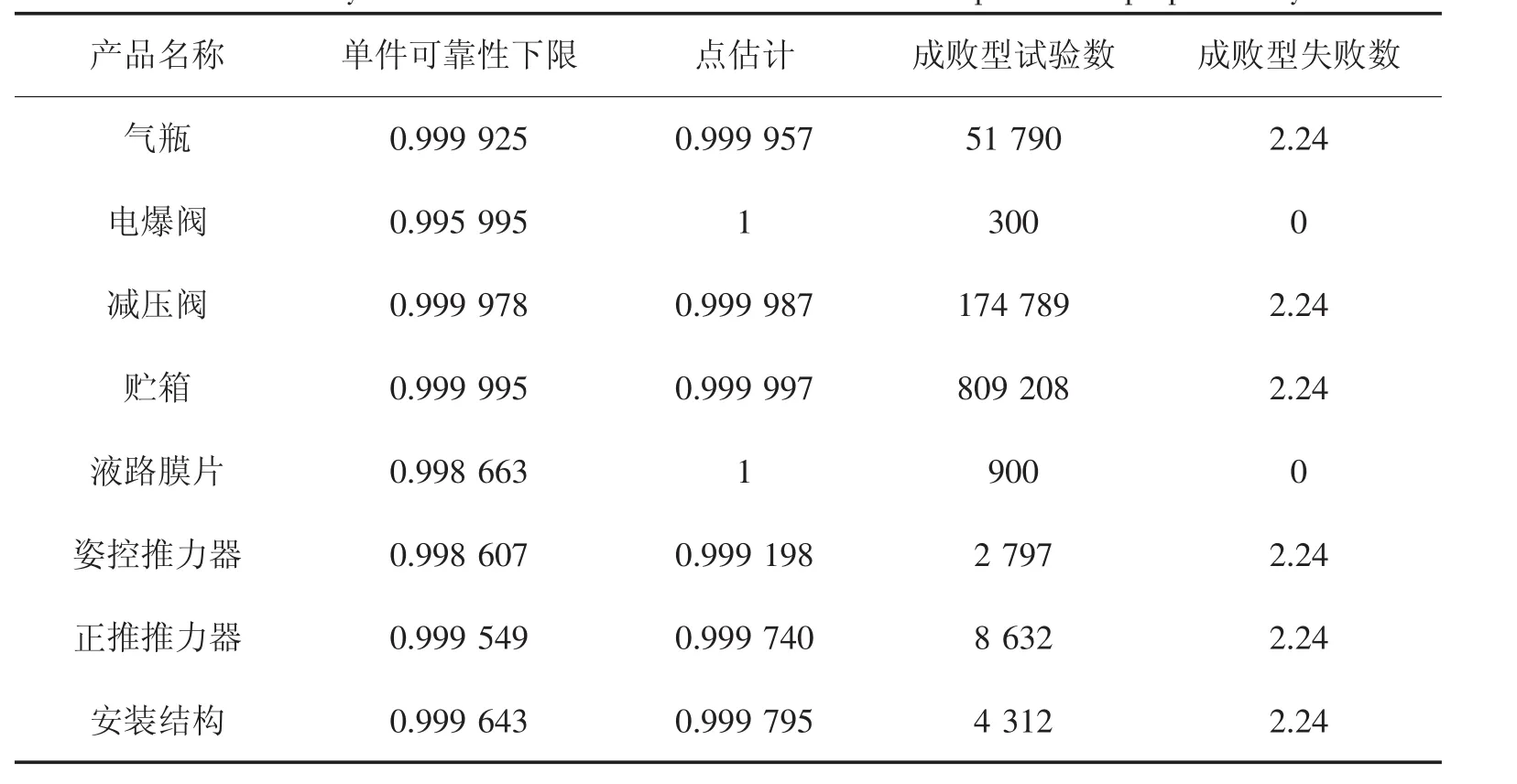

4.2 單機可靠性評估

工程上,根據上述可靠性數學理論已將處理方法通過開發計算機軟件固化下來,評估時輸入有關指標要求和試驗結果,運行軟件即可得到可靠性評估值。

以下將闡述推進系統各單機的可靠性特征參數、任務指標、考核方案以及使用程序評估得到的可靠性數值列于表2中,評估時置信度根據總體要求取γ=0.7,m為表征生產設備和工藝穩定性的參數,假定m=3.0。

4.2.1 氣瓶

氣瓶為機械結構產品,用于貯存高壓氣體,其測試過程中需經過多次充放氣。氣瓶的主要失效模式為殼體疲勞破壞。選擇氣瓶充、放氣次數作為特征量,通過壓力循環壽命試驗驗證氣瓶是否滿足可靠性,用威布爾分布方法進行評估。

取2個氣瓶,每個進行100次壓力循環試驗,按任務次數為5次(分別是氣瓶驗收試驗中常規氣檢、檢漏各1次,總裝過程中氣瓶檢漏1次,靶場測試中氣瓶氣檢1次,飛行過程中氣瓶工作1次),用威布爾方法評估可靠性。

4.2.2 電爆閥

推進系統的電爆閥用于隔離高壓氣體,主要失效模式為電爆未按要求起爆打開。

截至目前,推進系統該種電爆閥可靠性試驗累計子樣達300臺,用成敗型方法評估可靠性。

4.2.3 減壓閥

推進系統使用減壓閥將高壓氣體調節至擠壓貯箱中推進劑所需的較低壓力氣體。減壓閥的出口壓力決定了發動機工作性能的穩定性和系統的安全性,減壓閥的主要失效模式是在高壓氣體的啟動沖擊下閥門可能出現共鳴現象,從而造成出口壓力出現明顯的低頻振蕩及突然衰減或升高。因此,減壓閥的可靠性評估選用啟動沖擊次數為特征量。

取2臺減壓閥,每臺進行30次啟動沖擊試驗,按任務次數為1次,用威布爾方法評估可靠性。

4.2.4 貯箱

貯箱用于貯存、供應推進劑,失效模式主要為殼體或膜片的疲勞破壞。

取2個貯箱,每個進行100次排放試驗,按任務次數為2次(裝配過程中測試折算成1次,飛行中工作1次),用威布爾方法評估可靠性。

4.2.5 液路膜片

液路膜片用于系統未工作時將推進劑隔離在貯箱內,主要失效模式是未按要求破裂。

截至目前,推進系統膜片的累計使用子樣數已達900件以上,用成敗型方法評估可靠性。

4.2.6 姿控推力器

姿控推力器主要為脈沖工作方式,對單機可靠性鑒定的主要內容是考核脈沖工作可靠性。

取32臺姿控推力器,每臺進行30 000次脈沖點火試驗,按任務次數為10 000次,用威布爾方法評估可靠性。

4.2.7 正推推力器

與姿控推力器類似,正推推力器也以脈沖工作次數作為可靠性考核特征量。

取9臺正推推力器,每臺進行20 000次脈沖點火試驗,按任務次數為3 000次,用威布爾方法評估可靠性。

4.2.8 安裝結構可靠性評估

推進系統安裝結構可靠性主要問題在于發動機在振動環境條件下結構強度是否可靠,因此對整機考核的主要內容是整機振動壽命試驗。推進系統以全箭飛行中振動環境最惡劣的量級和對應時間,一般以振動環境最惡劣的火箭一級飛行時間約2 min作為可靠性考核的任務要求,第1套按鑒定級振動量級試驗2 min,滿足結構強度考核要求,第2套按驗收級振動量級試驗以滿足分配的可靠性指標要求。

以2套推進系統,第1套進行鑒定級振動試驗2 min,第2套進行驗收級振動試驗30 min,按任務時間為2 min,用威布爾方法評估可靠性。

表2 推進系統各串聯單機可靠性評估值Tab.2 Reliability assessment for all the series connection components of propulsion system

4.3 系統可靠性評估

4.3.1 傳統的方法評估

以現有可靠性考核方案的數據,按照可靠性數學模型,采用傳統方法評估的系統可靠性為各單機可靠性下限的乘積(不含安裝結構),即

該評估結果未能滿足總體的可靠性指標要求,主要原因在于按成敗型評估的電爆閥和液路膜片的可靠性評估值較低,未達到分配值要求。

4.3.2 改進的方法評估

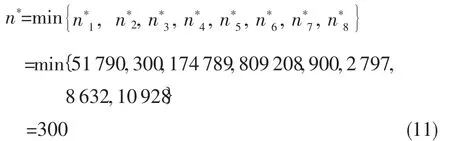

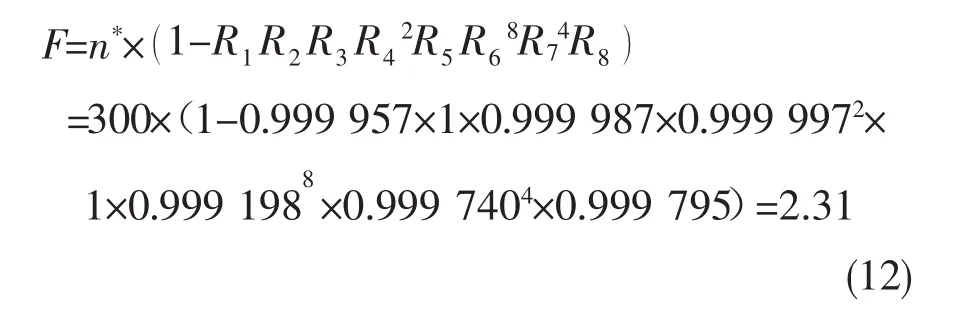

采用L-M法評估串聯系統可靠性如下:

系統等效試驗數為

系統等效失敗數為

則該推進系統可靠性下限為0.986 792(點估計0.992 300),該值比傳統方法評估所得的可靠性下限值0.981 754更高,能夠滿足0.985的總體要求。

4.3.3 評估結果對比分析

傳統方法評估的推進系統可靠性為各環節的可靠性下限乘積,由于按成敗型評估的電爆閥和液路膜片的可靠性評估值較低,造成最終系統的可靠性評估下限更低。事實上,按成敗型評估產品的可靠性限于試驗子樣數少,所得的可靠性下限低,不足以說明產品實際的能力。這種按成敗型方法評估,而實際失敗數為0的情況,產品可靠性下限已較大地偏離了產品發生故障的真實概率,造成可靠性評估數據更偏于保守,增加了產品的研制難度和考核要求。

改進后推進系統可靠性評估采用L-M法,從評估方法可以看出,在計算系統等效失敗數時,各單機的可靠性采用了點估計值而非可靠性下限,這樣更符合系統實際的失效概率,結果更合理和可信。以上述系統等效試驗數和等效失敗數按成敗型評估的串聯系統可靠性數據更能夠反映系統的實際情況,防止了對系統各單機的過嚴考核要求。

4.3.4 可靠性再分配和評估結果

推進系統以同樣的可靠性考核試驗數據,采用L-M法評估比傳統方法所得可靠性更高,而且還有一定裕度,因此可進行可靠性指標的再分配,在滿足系統可靠性指標的情況下,降低高難度環節可靠性指標,減少技術指標和研制費用。

該推進系統中研制難度最大的是姿控推力器,可靠性考核方案取26臺姿控推力器,每臺進行30 000次脈沖點火試驗時,則其可靠性點估計為0.999 013,成敗型試驗數為2 273,失敗數2.24,可靠性下限為0.998 286,同樣以L-M方法評估推進系統的可靠性為0.985 118,滿足總體可靠性指標要求。

從以上L-M方法評估的實例可以看出,電爆閥和液路膜片以成敗型方法評估的試驗數是基于真實的試驗子樣,比其余單機按威布爾評估方法折算的試驗數少得多,不足以說明該單機的實際水平,只是限于研制經費和時間條件,未開展足夠多的可靠性試驗考核,因此在可靠性評估時采用該數值作為系統等效試驗數是過于苛刻了,這從該單機的等效失敗數為0,其他單機等效失敗數為2.24就能看出差別。

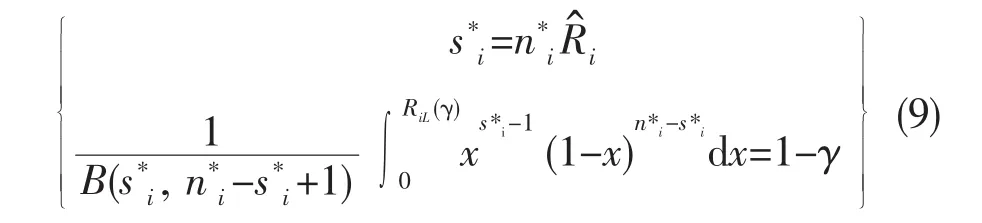

若在用L-M法評估系統可靠性時剔除成敗型方法評估的試驗數,其余單機折算的成敗型試驗數最小值發生在姿控推力器上,這一結果與按威布爾方法評估姿控推力器單機可靠性最低是相吻合的,因此L-M法評估系統可靠性時進一步的改進方法是剔除按成敗型方法考核且失敗數為0的試驗數,重新評估推進系統的可靠性為:

系統等效試驗數n*=2 797,系統等效失敗數F=21.53

系統可靠性下限R=0.991 154,點估計=0.992 302。

如此評估得到的系統可靠性值更高,可再次進行可靠性分配,降低姿控推力器單機的可靠性指標和試驗次數。取14臺姿控推力器,每臺進行30 000次脈沖點火試驗時,則其可靠性點估計為0.998 168,成敗型試驗數為1 224,失敗數2.24,可靠性下限為0.996 820,同樣以L-M方法評估推進系統的可靠性下限為0.986 434,滿足總體要求,但單機在同樣考核方案所需試驗子樣數從32臺減少至14臺。

該推進系統可靠性評估方法,解決了傳統方法評估對產品提出的過于苛刻的要求,評估得到數據更合理、可信,是一種具有優勢、值得推薦的方法。

5 結論

對傳統的空間推進系統可靠性評估方法進行了改進,將推進系統安裝結構作為可靠性評估的串聯環節之一,更符合實際情況。

采用L-M串聯系統可靠性評估方法得到的推進系統可靠性數據更合理,在同樣的試驗方案情況下,比傳統方法評估的可靠性更高,防止了傳統方法對產品提出的過于苛刻要求。

在滿足總體提出的可靠性指標前提下,通過可靠性指標的再分配可降低推進系統中可靠性最薄弱環節的可靠性指標,降低了推進系統的研制難度,同時也減少了試驗次數,節省了經濟成本和試驗時間。對推進系統可靠性考核、評估有較好的推廣前景。

[1]國防科學技術委員會.GJB813-90可靠性模型的建立和可靠性預計[S].北京:國防科工委軍標出版發行部,1990.

[2]中國航空航天工業部.QJ2234-92飛航導彈武器系統可靠性設計[S].北京:中國航空航天工業部第七O八研究所,1992.

[3]周正伐.航天可靠性工程[M].北京:中國宇航出版社,2008.

[4]中國航天工業總公司.QJ2933-97地(艦)空導彈武器系統可靠性設計與分析指南[S].北京:中國航天工業總公司第七O八研究所,1997.

[5]中國航天工業總公司.QJ2172A-2005衛星可靠性設計指南[S].北京:中國航天工業總公司第七O八研究所,2005.

[6]中國航天工業總公司.QJ1408A-98航天產品可靠性保證要求[S].北京:中國航天工業總公司第七O八研究所,1998.