EPR蒸汽發生器制造過程中變形控制的研究

景軍濤, 羅吾希, 江才林, 衣 眾, 鄭 晨

(上海電氣核電設備有限公司,上海201306)

近年來,隨著國家大力發展核電政策的出臺,核電設備的制造業得到了蓬勃的發展。核電設備大致分為常規島設備和核島設備兩大部分,其中核島設備最為重要,安全等級也是最高的。核島設備主要包括反應堆壓力容器、蒸汽發生器和穩壓器等,其中蒸汽發生器結構最為復雜,基本覆蓋了核容器的基本制造技術,其制造難度在核設備中具有相當的代表性,能反映工廠核容器制造能力的水平[1]。本文結合第三代歐洲先進壓水堆型(Evolutionary Power Reactor,EPR)蒸汽發生器的制造經驗,介紹了蒸汽發生器制造過程中如何預防變形和控制變形。

1 變形的定義

根據變形產生的原因,壓力容器制造中的變形分為兩類:① 由于應力引發的變形,包括火焰切割變形、加工失穩變形、焊接變形和熱處理變形等;② 由于加工誤差引發的變形,包括下料誤差變形、成型誤差變形和組裝誤差變形等[2-3]。

對于變形控制的要求,核電產品要高于普通壓力容器,因此在制造過程中應根據變形產生的機理來制定出合理的防變形措施和制造工藝,以確保核電設備制造質量符合圖樣和標準技術規范要求。

2 EPR蒸汽發生器制造過程中變形的控制

2.1 改善機加工工藝控制變形

在產品零部件的機械加工過程中,特別是對于薄壁或細長的零件,由于切削應力的存在會產生應力變形;若按照常規的機械加工工藝會產生較大變形;此時,可通過合理地裝夾及改善機械加工工藝來預防變形。

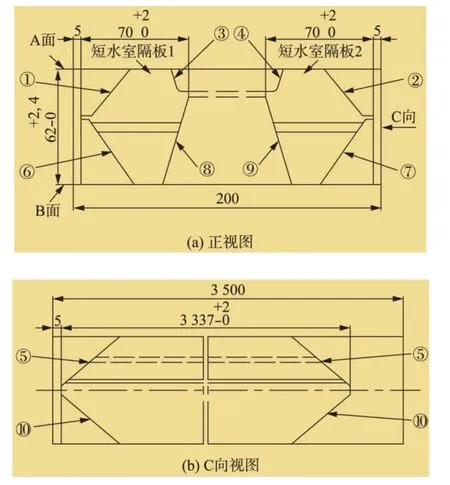

在EPR蒸汽發生器短水室隔板制造過程中,零件為細長件(截面尺寸約62mm×70mm,長度3 337mm),材質為NC 30Fe,多個表面都需要機械加工。若按常規方法進行機械加工,易產生彎曲變形而造成尺寸超差,最終零件報廢。根據加工零件的實際情況和經驗,確定分步交替加工的方法進行機械加工,最終滿足了圖紙要求,避免了零件的彎曲變形,主要加工工藝方案如下。

(1)采用2塊短水室隔板合并制造。

(2)按附圖1(a)所示的方法裝夾工件,找平平面A后,銑削加工上部各坡口(按照圖1(a)中順序分別機械加工面①~⑤)至尺寸(加工過程中需要改變壓板位置),各加工面按圖1(a)中序號順序依次加工,并分為粗、半精、精加工階段;各序號先粗加工一遍,再半精加工一遍,最后再精加工一遍至圖紙要求。其中,圖1(b)中的加工步驟序號⑤可連續加工到圖紙規定尺寸。

(3)翻轉工件,重新裝夾,找平平面B后,銑削加工下部各坡口(按照圖1(b)中順序分別機械加工面⑥~⑩)至尺寸(加工過程中需要改變壓板位置),其余要求同上部各坡口的機械加工。

(4)銑削加工切開零件成2件:短水室隔板1和短水室隔板2。

圖1 短水室隔板機械加工順序圖

2.2 改善焊接工藝控制變形

在產品的焊接過程中,由于焊接收縮會產生焊接變形。在壓水堆核島機械設備設計和建造規則(Design and Construction Rules for Mechanical Com-ponents of Pressurized Water Reactor Nuclear Islands,RCCM)F篇和相關文獻中都要求準備焊接連接的工件,在焊接過程中可用千斤頂、夾持器、裝配馬腳、臨時性搭焊、定位點焊和其他專用設備對準、調正使其滿足公差要求[4-5]。EPR蒸汽發生器環縫坡口一般都設置止口,采用立式裝配、調節和點焊,然后翻轉至水平位置,在滾輪架上自動焊焊妥;而最終環縫是臥式裝配,在裝配過程中使用千斤頂進行錯變量的調整。同時,對一些部件的焊接可以通過優化焊接工藝來控制變形。

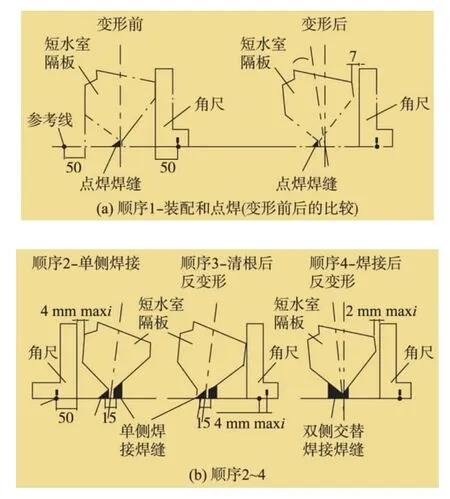

在短水室隔板與管板的焊接過程中,為了避免短水室隔板焊接過程中的變形,采用焊前預變形(即預先在焊接件上向焊接變形相反的方向給以變形,焊接后這個預變形量剛好得到抵消)和焊接時實時測量、分段交替焊接的方法,來控制焊接過程中的彎曲變形和扭曲變形,如圖2所示。主要工藝方案如下:

(1)焊接前,在短水室隔板的兩側距離50mm處劃焊接變形測量參考線,見圖2(a)順序1變形前。

(2)水平位置點焊后,在短水室隔板小坡口側制造出7mm的預變形,如圖2(b)順序1所示。

圖2 短水室隔板焊接順序圖

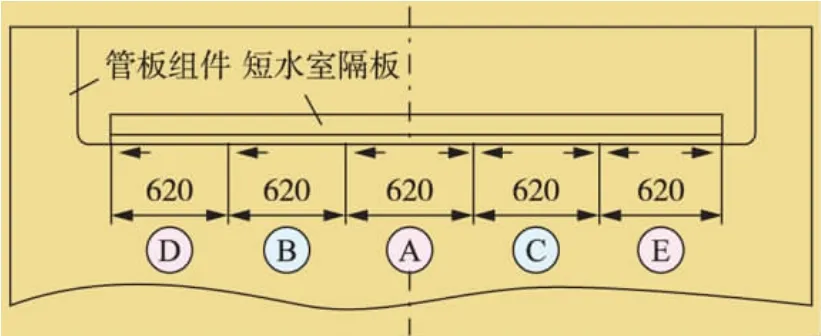

(3)后續每層焊縫的填充應按圖3所示的?→?→?→?→?焊接順序分段進行,所有序號層焊縫必須逐條焊道執行。在任何情況下,都不允許在單層焊縫上并行焊多道焊縫;同時,在焊接過程中注意以下要求:① 實時測量基準距離,監控焊接變形;② 短水室隔板分層分段雙側對稱交替焊接,若某一個焊接順序結束前變形量已達到上限,則應立即在相應的焊接順序的相反的方向上繼續焊接,以防止隔板的彎曲變形和扭曲變形都能<2mm。

圖3 短水室隔板每層焊縫分段示意圖

這種通過實時測量焊接變形來調整焊接工藝、控制變形的做法,在內套筒支撐塊焊接、小接管焊接、上部水平支撐的焊接、下封頭和長水室隔板的焊接以及短水室隔板和長水室隔板的焊接時都有所應用。

2.3 借助工藝裝備進行變形預防

在蒸汽發生器的制造過程中,局部焊接或開孔等操作會造成筒體圓度變差,最終影響環縫的裝焊。為了避免此類情況出現,在EPR蒸汽發生器制造過程中設計不同的工裝安裝于筒體內部,借助工裝來預防筒體的變形。目前,采用的防變形工裝主要有3種。

(1)星形支撐(多點接觸)。主要應用于筒體車削環縫坡口時防變形。環縫裝配點焊時,保持筒體的圓度;星形支撐安裝后,可通過各支腿端部的千斤頂頂緊筒體內壁以預防焊接或機加工過程中筒體的變形,或在筒體已經出現輕微變形時,利用千斤頂對筒體的圓度進行調整。星形支撐的缺點是,由于是幾點接觸,在調節圓度時容易造成筒體局部變形,有可能導致筒體局部圓度變差;星形支撐對于薄壁筒體效果明顯,而對于壁厚較厚的筒體則效果不佳。

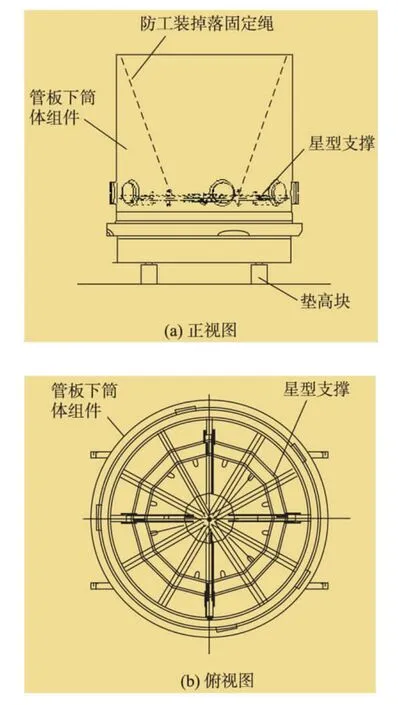

在EPR蒸汽發生器管板和下筒體的立式裝配前,在下筒體接近坡口側安裝星形支撐,將下筒體裝配于管板上,裝配尺寸檢查合格后預熱點焊,如圖4所示。在預熱點焊過程中,下筒體近坡口側的星形支撐可有效地預防筒體的變形,防止因管板與下筒體厚度差異(管板厚度630mm,下筒體厚度105mm)造成的受熱不均而引起的變形差異,對裝配點焊造成影響。

圖4 星形支撐用于管板下筒體的裝焊

這種通過安裝星形支撐來預防變形的措施在下筒體手孔密封面的堆焊時,內套筒制造和運輸過程中都有所應用,有效地防止了筒體的變形。

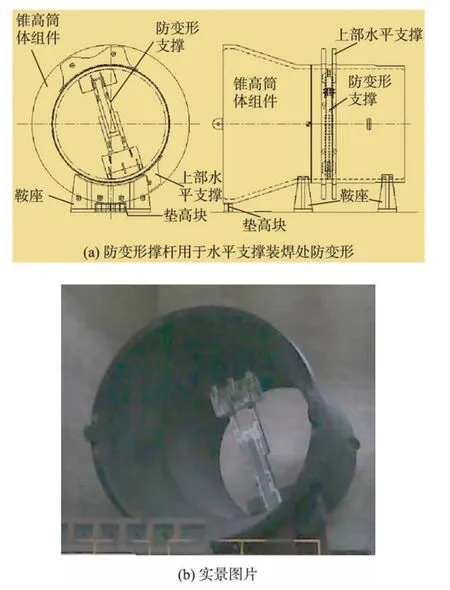

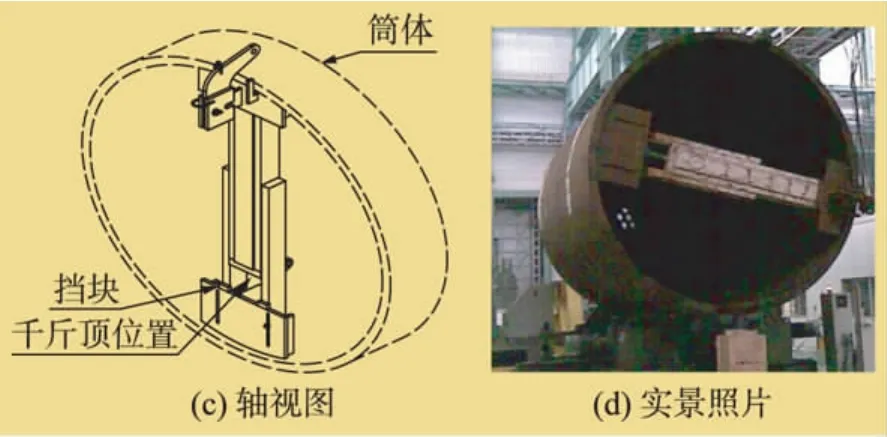

(2)防變形撐桿(兩段接觸)。防變形撐桿是用于筒體外壁堆焊或接管焊接。焊接前,筒體圓度較好時安裝于筒體內壁,安裝位置對應外壁待焊區域;使用千斤頂將防變形撐桿撐開,使其與筒體內壁貼緊,然后使用擋塊將其焊死。防變形撐桿在整個焊接過程中以及后續的制造過程中不拆除,直至組件熱處理后才可根據工藝要求進行拆除。防變形撐桿結構堅固,且為兩段接觸,對于局部的變形、防變形效果較好,可適用于厚壁筒體;同時,防變形撐桿結合組件熱處理可對筒體局部的圓度進行調整。

在EPR蒸汽發生器上部水平支撐裝焊過程中,焊接的工作量較大,且因焊接收縮,筒體會產生局部范圍內大的焊接變形。針對此情況,焊接前在筒體內壁水平支撐對應位置安裝防變形撐桿,且在焊接時采用交替焊接的方法,可有效防止筒體與水平支撐裝焊位置的變形;在后續操作中,防變形撐桿始終保持,防變形撐桿隨爐熱處理(見圖5),之后拆除防變形撐桿,從而保證了筒體的圓度。

圖5 防變形撐桿用于水平支撐裝焊處防變形

(3)撐圓環(整圈接觸)。通常,撐圓環適用于防止筒體圓度變差。在筒體圓度較好時裝配于筒體內部,使用千斤頂將其撐開,使其整圈與筒體內壁接觸,然后通過螺栓將其鎖死,在后續制造過程中禁止拆除撐圓環,始終保持筒體的圓度,直至完成外部組件的對接后方可拆除。

在EPR蒸汽發生器支撐筒節(薄壁筒體,壁厚22mm)的制造過程中,卷圓、焊接和復校圓完成后,在其兩側安裝撐圓環(見圖6),在機加工坡口及其后續操作中保持撐圓環原位,保證筒體的圓度,直至支撐筒節裝配于橢圓封頭內部,點焊后方可移除撐圓環。

圖6 撐圓環用于支撐筒節防變形

2.4 變形產生后的矯形措施

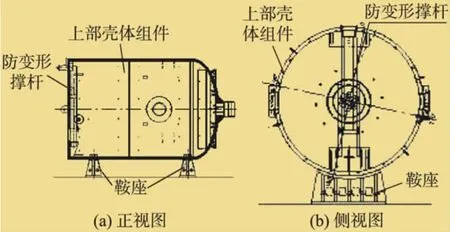

在實際生產中,若產品已產生變形(焊接變形或機加工變形),且可能對后續裝配產生影響,則可考慮采取相應的矯形措施,如使用防變形撐桿并結合組件熱處理來進行矯形。防變形撐桿矯形使得筒體產生彈性變形,通過熱處理釋放應力后可保持矯形后的圓度;或將筒體長軸放置于豎直狀態,且在裝配時也保持此狀態,借助重力作用使得長軸變短,改善筒體的圓度。

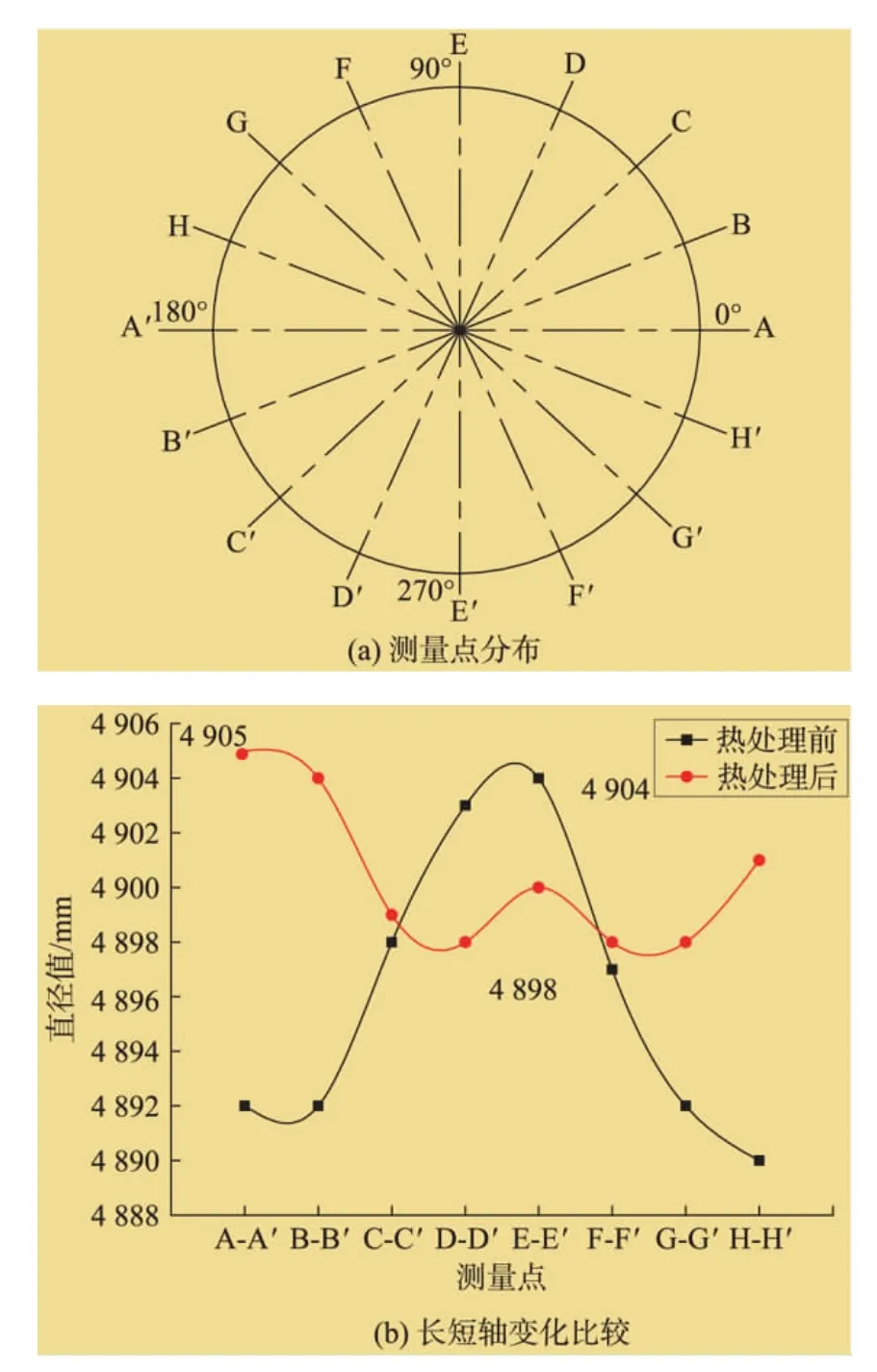

由于二次側人孔開孔,機加工以及焊接對EPR蒸汽發生器上部殼體組件圓度產生影響,在熱處理前測量最終環縫坡口側的變形,發現筒體變形量很大,長短軸最大相差14mm,具體尺寸見圖7(b)所示。根據實際變形情況,找出筒體的短軸(約位于圖7(a)所示的 E-E’軸線處),然后在短軸處設置防變形撐桿,通過使用液壓千斤頂來將短軸撐大,使得圖7(b)所示的E-E’軸線處筒體直徑與筒體平均直徑之間的差值<6mm,然后使用擋塊將防變形撐桿焊死;上部殼體組件以短軸帶防變形撐桿處于豎直狀態進入熱處理爐(見圖8),在熱處理后拆除防變形撐桿后進行筒體端部圓度測量,發現筒體端口部的圓度得到大大改善,熱處理前后尺寸變化如圖7(b)所示,長短軸差7mm。在后續上部殼體組件放置時,盡量使其長軸處于豎直狀態,通過重力作用來改善筒體的變形,最終保證了筒體圓度可滿足最終環縫裝配要求。

圖7 上部殼體組件坡口熱處理前后尺寸變化曲線

圖8 防變形撐桿用于上部組件圓度的調整

3 結 論

通過上述分析,對于EPR蒸汽發生器的制造過程中變形的控制可以得出以下結論:

(1)根據變形產生的機理,采用合理的機械加工工藝和優化的焊接方法,可以有效地預防變形;

(2)選擇合適的工藝裝備(星形支撐,防變形撐桿和撐圓環等)也可以有效地預防筒體的變形,防止焊接或機加工過程中可能產生的變形;

(3)對于已經產生變形的部件,且相關變形會對后續操作造成影響,可利用工藝裝備并結合熱處理或利用重力作用來進行矯形。

[1]丁訓慎.壓水堆核電站蒸汽發生器的制造[J].核電站,2003,(4):11-18.

[2]王紹勝.常見壓力容器制造變形的預防措施[J].石油工程建設,1999,(6):26-28.

[3]王 娜.壓力容器在制造過程中易產生的變形及預防措施 [J].文教資料.2006,(10):219-221.

[4]法國核島設備設計、建造及在役檢查規則協會.《法國壓水堆核島機械設備設計和建造規則(RCC-M)》中文版2000版+2002補遺 [S].中科華核電技術研究院有限公司.上海:上海科技文獻出版社,2008.

[5]付榮柏.焊接變形的控制與矯正[M].北京:機械工業出版社,2006:81-118.