透射波半高度法測量裂紋高度的研究

韓曉華,張 薇,楊 陽,孟令華,董 欣

(1.山東省科學院激光研究所,山東 濟寧 272017;2.中國科學院金屬研究所,遼寧 沈陽 110016;3.遼寧職業技術學院,遼寧 沈陽 110016)

0 引 言

近年來,以斷裂力學為基礎的安全評定技術,在保障設備安全運行方面發揮了重要的作用,取得良好的經濟效益,該技術受到了較多的關注并有所發展[1-2]。進行安全評定的重要前提是必須測定缺陷的尺度,尤其是裂紋長度和高度。材料在使用過程中產生的裂紋絕大多數是從外表面開始的,例如疲勞裂紋和應力腐蝕裂紋。在加工過程中產生的裂紋也有很大一部分是從表面開始的,例如淬火裂紋和磨削裂紋。所以需要測定高度的裂紋當中有很大一部分是表面裂紋,在許多情況下,裂紋是經過磁粉、滲透、或目視檢測被確認之后,由主管部門提出要求測量裂紋高度。為了測定裂紋高度,曾經開發過多種測量方法,例如直流電位差法和交流電位差法。這兩種方法常常統稱“四探針法”,國外稱交流電位差法為 ACPD(alternative current potential drop)。對這兩種方法曾經做過大量的研究[3],但是由于探針與工件間的接觸電阻變化大,很難控制,加之裂紋引起的電位差除與裂紋高度有關之外,還與裂紋形狀和緊閉程度有較強的依賴關系,一般情況下電位差法的測量誤差較大,目前這兩種方法已經消失。近年來,最熱門的測定裂紋高度的技術是衍射時差法(time of flight diffraction,TOFD)[4-5]。TOFD 大量應用于焊縫探傷,并非用于測定裂紋高度,本文研究一種用透射波半高度法來測量裂紋高度的方法。

1 測量方法及其原理

為了滿足測量裂紋高度的要求,提出一種用普通的超聲探傷儀和普通的斜探頭測定裂紋高度的方法,對這種方法進行了實驗研究,并取名為“透射波半高度法”。這種方法的主要優點是:不需要專用設備,只要是從事超聲探傷業務的單位都有條件作這種測量;無盲區,無論裂紋在工件厚度方向位置如何,都能測量它的高度;表面裂紋和內部裂紋都能測量,還能測量傾斜裂紋的傾斜角度[6]。與TOFD方法相比,這種方法的主要缺點是測量誤差稍大,根據測量線切割槽深度的實驗結果估計,測量裂紋高度的誤差大約在±2mm。

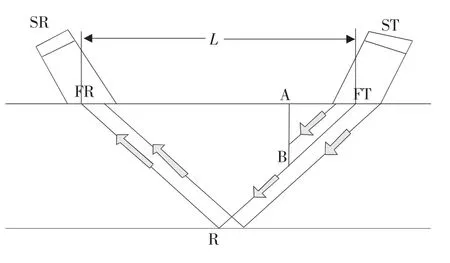

簡單地說,透射波半高度法就是用兩支探頭,分別用來發射和接收超聲脈沖,利用裂紋對聲束的遮擋作用測量裂紋高度,如圖1所示。

圖1 透射波半波高度法測量裂紋高度示意圖

透射波半高度法測量裂紋高度的前提是工件的兩個相對的表面要互相平行。如圖1所示,將兩支相同的斜探頭耦合到工件表面上,一個(ST)用于發射,另一個(SR)用于接收。在工件的完好區域,當兩個探頭發射點之間距離L滿足式(1),并且兩者的聲軸重合,此時收到的透射波幅度達到最高值Pmax。

式中:K——斜探頭的K值;

T——工件厚度;

β——折射角。

當發射探頭ST位置靠近裂紋時,聲束的一部分甚至全部被裂紋遮蔽,于是透射波幅度減小,甚至完全消失。當發射探頭位置適當,裂紋頂點B恰好處在發射探頭的聲軸上,如圖2所示。此時聲束的50%被遮擋,接收探頭SR收到的透射波的幅度P降低到50%Pmax。設此時探頭發射點FT到裂紋的距離是X(圖1中的線段FTA),裂紋高度Hf(圖1中的線段AB)與X的關系為

測出X之后,再用式(3)計算得出裂紋高度Hf。

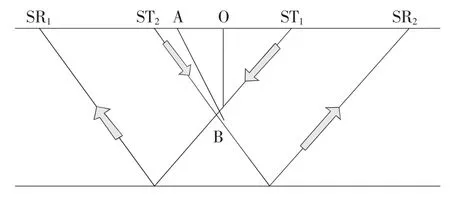

透射波半高度法也能用于測量傾斜裂紋的高度,為此需要在裂紋左右兩側各進行一次測量。在圖2中,線段AB表示傾斜裂紋,線段BO表示裂紋高度,即裂紋頂點B到工件表面的距離,ST1和ST2分別表示兩次測量的探頭入射點位置。在裂紋的左右兩側各測一次裂紋高度,得到的探頭發射點與裂紋的距離分別是X1=ST1O+AO和X2=ST2O-AO。從圖2可以看出,裂紋高度Hf(裂紋頂點B到工件表面的距離,即線段BO)計算公式為

裂紋傾斜角度θ,即圖2中的∠ST1-B-O,計算公式可以表示為

圖2 測量傾斜裂紋高度示意圖

透射波半高度方法還能用于測量內部裂紋的高度。首先進行透射波半高度測試,找出4個符合條件P=50%Pmax的超聲入射點,即圖 3中的 ST1、ST2、ST3和ST4,圖中的線段AB代表裂紋。建立X-O-Y直角坐標系,得到上述4個點的坐標ST1(X1,0)、ST2(X2,0)、ST3(X3,0)、ST4(X4,0)。由X1、X2、X3和X4,用式(6)計算,得出裂紋端點A和B的坐標XA、YA、XB和 YB,由裂紋端點 A 和 B 的坐標 XA、YA、XB和 YB,得出裂紋高度Hf和傾斜角θ。

圖3 測量內部裂紋高度示意圖

綜上所述,透射波半高度法能測量表面裂紋和內部裂紋的高度,包括垂直和傾斜的裂紋,并且能測量傾斜裂紋的傾斜角度。這里需要指出,通常透射波半高度法不能測量比較淺的裂紋,原因是淺裂紋只能遮擋聲束的一小部分,不足50%。

2 裂紋高度測量實驗

實驗用的探傷儀是H600C型數字式超聲探傷儀,探頭是普通的斜探頭,折射角45°,頻率5MHz,晶片尺寸10mm×10mm。

裂紋高度測量實驗是在試塊上進行的,共有3個試塊,形狀都是長條形,截面為40 mm×40 mm正方形,材質是20#低碳鋼。No.1試塊上有3條線切割槽,槽寬0.2mm,槽從上表面開始垂直向下延伸,槽深分別是 10,20,30 mm,如圖 4(a)所示。No.2 試塊上有4條垂直向下的線切割槽,槽寬0.2mm,槽深分別是1,3,5,7 mm。No.3 試塊上有兩條傾斜的線切割槽,傾斜30°,槽深分別是5mm和23mm,槽的頂點到試塊表面的距離是4.33 mm和20 mm,如圖4(b)所示。制做試塊的鋼材,經過嚴格的探傷檢驗,保證試塊中沒有自然缺陷。

圖4 No.1、No.2和No.3三個試塊的示意圖

首先將發射探頭ST和接收探頭SR放置在No.1試塊的上表面,加耦合劑,選好探頭位置,使超聲波從發射探頭傳播到接收探頭所經過的區域無任何缺陷[7-9]。調節兩個探頭之間的間距X,滿足式(1),并調節探頭的方向,使兩個探頭的聲束中心線重合,此時透射波的幅度達到最高值Pmax。再將發射探頭ST放置在線切割槽附近,與工件耦合好。移動接收探頭SR,使回波幅度P達到最高。如此時P>50%Pmax,則移動發射探頭ST減小探頭與線切割槽之間距離X,再次測量回波幅度P。反之P<50%Pmax,則移動發射探頭ST加大探頭與裂紋之間距離X,測量回波幅度P。多次重復上述測量,直到找出與P=50%Pmax對應的間距X。測出X之后,再用式(3)計算得出線切割槽高度Hf。圖5是全高和半高透射波的波形。

圖5 全高和半高透射波波形

在No.2試塊上也進行了同樣的測量,只有深度為1mm的刻槽不能達到P=50%Pmax,由于深度太淺,得到的結果總是P>50%Pmax。這表明在本文測試條件下,透射波半高度法的下限是3mm。以上測試結果列于表1的第1~7行。

對No.3試塊上兩條傾斜的線切割槽也進行了相同的測試,在槽的左右兩側各進行一次測試,得到了兩個探頭發點到刻槽的距離X1和X2。將X1和X2代入式(4)和式(5),計算出刻槽的高度Hf和傾斜角度θ,計算結果列于表1的第8~9行。

3 結束語

透射波半高度法能測量表面裂紋和內部裂紋的高度,包括垂直和傾斜的裂紋,并且能測量傾斜裂紋的傾斜角度。所需設備非常簡單,只是一臺普通的超聲探傷儀和兩個普通的斜探頭。

表1 人工缺陷(線切割槽)高度和傾斜角度超聲測量值與真實值對比

對深度為3~30 mm的線切割槽進行測量的結果顯示,測量誤差<1 mm。由于裂紋的形狀要比線切割槽復雜,所以測量裂紋高度的誤差可能大一些。斷裂力學的原理和觀察裂紋的實際經驗表明,裂紋形狀比較平緩,因此估計測量裂紋高度的誤差為±2 mm。

根據透射波半高度法的原理不難理解,如果用點聚焦探頭代替普通斜探頭作為發射探頭,測量裂紋高度的下限有可能從3mm下降到1mm。更加重要的是測量誤差會大幅度地減小,原因是點聚焦探頭的焦斑直徑能夠小至Φ1mm甚至更小,當探頭聲束的焦柱與裂紋前沿相交時,探頭微小的移動會引起聲束被裂紋遮擋的比例發生很大的變化,這就導致測量誤差大幅度減小,裂紋形狀的影響也會減小。

[1]GB/T 19624—2004在用含缺陷壓力容器安全評定[S].北京:中國標準出版社,2004.

[2]鄭中興.材料無損檢測與安全評估[M].北京:中國標準出版社,2004.

[3]Chohen R L,West K W.Crack measurement in metals by the four point probe technique[J].Materials Evaluation,1990,48(1):30-34.

[4]彭偉,尤衛宏,張俊杰,等.焊縫探傷超聲TOFD法與射線照相法檢驗對比研究[J].無損探傷,2001,35(4):40-41.

[5]何莎,袁宗明,喻建勝,等.超聲衍射時差法檢測技術研究[J].中國測試,2009,35(3):104-106,128.

[6]強天鵬,肖雄,李志軍,等.TOFD技術的檢測盲區計算和分析[J].無損檢測,2008,30(10):738-740.

[7]鄭暉,林樹清.超聲檢測[M].北京:中國勞動社會保障出版社,2008:62-63.

[8]成海濤.無逢鋼管缺限與預防[M].成都:四川科學技術出版社,2007.

[9]王俊杰.檢測技術與儀表[M].武漢:武漢理工大學出版社,2001.