橋梁工程薄壁空心高墩施工技術

鄭先奇

(中鐵十六局集團第三工程有限公司,浙江湖州313000)

1 工程概況

老鷹巖大橋位于貴州省紫云縣浪風關林場境內,為分離式布置。橋型總體布置為17×40 m,橋梁全長680 m;橋梁采用預應力鋼筋混凝土連續T梁,其中左線13#、14#、15#,右線13#、14#橋墩采用等截面薄壁空心墩。空心墩內設置二道厚50 cm橫隔板,三個變截面單箱室,空心墩壁厚50 cm,全橋薄壁空心墩共5個。墩外輪廓為矩形,順橋向3.2 m,橫橋向6.5 m,墩身四個直角設有3 cm×3 cm的倒角。墩身底部2.0 m及墩身頂部1.0 m為實心段,其余為空心段。墩設計高度一般為54.0~70.10 m,墩及其蓋梁均采用C40混凝土。

2 施工方案比選

超高薄壁空心墩施工一般采用提升滑模、爬模和翻模。

滑模施工極易產生支承桿彎曲、混凝土水平裂縫、混凝土外觀質量較差,配套設備較多,投入較大、模板耗鋼量大,一次性投資費用較多。

爬模施工外爬式支架剛度較小,無法用自身結構糾正模板偏差;支架承載力小,墩身模板單塊面積受到限制,模板接縫較多,容易出現錯臺;作業平臺狹小,安全風險大。

翻模施工由于其工藝較成熟,成本較低。

綜合三種超高薄壁空心墩施工方法的優缺點,老鷹巖大橋超高薄壁空心墩采用塔吊提升翻模施工。

圖1 橋墩立面圖

3 翻模施工優點

(1)老鷹大橋超高薄壁空心墩一般在54.0~70.10 m,采用等截面矩形薄壁空心墩,無曲線變化,適合大面積模板,施工速度快,能夠滿足工期的要求;

(2)可利用模板自身支架平臺進行施工作業,作業空間寬敞;

(3)配套設備可以與其它墩臺施工共用,同時滿足機具、材料垂直運輸的需要,設備利用率高;

(4)墩身模板可以作成剛度大、面積較大的鋼模,減少接縫數量,增加抗變形能力,能利用自身結構調整模板的偏差,避免錯臺的產生,確保混凝土外觀質量;

(5)翻升模板材料用量較少,施工成本低,有明顯的經濟優勢。

4 施工總體布置

4.1 塔吊布置

橋位通過段為山間狹谷斜坡,位于自然斜坡角約42°的山坡狹谷地帶上,施工場地狹窄,施工難度大。從施工成本、工期及超高薄壁空心墩施工要求考慮;左線14#、15#墩和右線13#、14#線路中線,各布置1臺QTZ630自升式塔吊,同時兼顧左線14#、15#和右線13#、14#四個墩的起重作業。在左線12#、13#、右線11#、12#墩線路中線各布置 1 臺塔吊,負責吊塔作業半徑內的四個墩的提升作業。塔吊基礎根據廠家提供的安裝指導書進行施工,隨著墩身的加高,每隔一定的高度設附著桿,將塔吊與墩身聯結成一體,確保塔吊的剛度和穩定性。

4.2 模板配置

翻模施工每次澆筑混凝土前仍有一節段模板緊固于已澆筑的墩身上,上二節段模板則處于待澆混凝土狀態,緊固于墩身上的支承模板是依靠自身抱箍于墩身以較大摩擦力支承上部模板重量和其他荷載。每個墩投入三節段模板,每節段高2.25 m,第一節段翻升澆筑墩身高度6.75 m,以后每二節段模板作為一組一次翻升,即每循環翻升澆筑墩身高度4.5 m。每節段翻模均由內外模板、圍帶、拉桿、作業平臺組成。

5 施工方法

5.1 翻模施工工藝

翻模由三節段大塊組合鋼模板、內外工作平臺、塔吊等機具組合而成的。每節段高2.25 m。施工時第1節段模板支于墩身基頂上,第2節段支立于第1節段模板上,第3節段模板支立于第2節段模板上。第一次立模板總高度為6.75 m,設置纜風繩精確定位并確保牢固穩定。當第3節段混凝土強度達到10 MPa,鑿毛清理第3節段混凝土表面,拆除第1、2節段模板,作少量的調整利用塔吊將其翻升到第3層頂,形成新的4.5 m高節段澆筑混凝土,此時荷載由已凝固的墩身混凝土傳至基頂面。依此循環向上形成拆模、翻升立模、模板組拼、搭設內外工作平臺、鋼筋制安、混凝土灌注、測量定位的不間斷作業,直至墩身完成施工。

5.2 鋼筋工程

5.2.1 勁性骨架安裝

精確測量放樣和復核定位后,進行墩身勁性骨架的安裝。墩柱勁性骨架采用地面按設計要求分解加工成型,墩柱勁性骨架的連接采用焊接連接。各桿件之間交線處盡可能地焊接,以增加連接剛度。鋼板并接對接焊縫均為Ⅰ級焊縫,焊縫必須焊透。勁性骨架由型鋼制成,∠100×100×10角鋼為主肢,∠75×75×7角鋼為橫桿、斜桿,勁性骨架各節點連接Q235A鋼板、厚δ=10 mm。采用分節段加工,分節段安裝,根據每一次澆筑的墩身高度確定節段長度和安裝節數,分段長度定為每節9 m,每節焊接成形后,采用塔吊吊至墩身工作面與原有勁性骨架對接,完成勁性骨架的安裝接長。

5.2.2 鋼筋骨架安裝

設計要求橋墩鋼筋直徑大于25 mm(含25 mm)的采用鋼筋直螺紋套筒連接,直螺紋絲扣長為4 cm,接頭長為8 cm。鋼板兩端切口面必須垂直于鋼筋軸線,不得有凹凸曲面。按規范要求主筋接長時,在同一斷面內的接頭數量不超過該斷面主筋數量的50%。在第一節段鋼筋的制作時,根據上述要求進行計算并控制好各斷面鋼筋接頭數量和每根鋼筋的長度。拼接時用管鉗扳手擰緊,使兩個絲扣在套筒內中央位置相互頂緊,不能有間隙。套筒每端不得有一絲以上完整的絲扣外露,上下鋼筋擰入套筒的長度應相等,保證受力均勻。

5.2.3 防裂鋼筋網安裝

主筋外側設有一層防裂鋼筋網,在主筋及箍筋安裝好后,還需進行防裂鋼筋網的安裝工作。防裂鋼筋網為φ6帶肋鋼筋,鋼筋間距10 cm×10 cm,單位面積重為4.4 kg/m2,凈保護層2.0 cm。采用標準的塑料墊塊控制混凝土保護層厚度,混凝土保護層厚度經檢查合格后才可進入下道工序工作。

6 模板工程

6.1 外模結構設計參數

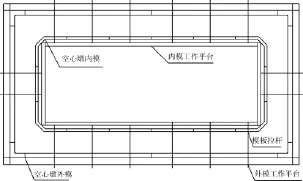

外模的二個端模(順橋向)分別是1塊寬度3.2 m加拐角(帶3 cm×3 cm倒角)鋼模板,組成3.2 m順橋向的外模。兩側模(橫橋向)分別由2塊寬度3.0 m加端模拐角模板,組成6.5 m橫橋向的外模(圖2)。每節段共由6塊定型鋼模組成。面板采用厚度為5.5 mm熱軋鋼板,外模橫邊肋、豎邊肋采用∠100×10角鋼,中豎肋采用[10槽鋼,中橫肋采用10×100扁鋼,背肋采用[16槽鋼,每節段設置雙層拉桿;端模平面(橫橋向)每層2道,側模平面(順橋向)每層6道,每節段共計設置32道,拉桿采用φ16鋼筋配雙螺帽緊固。外模工作平臺支架由∠100×10角鋼焊接加工,寬度0.8 m,防護欄桿高1.0 m,設置封閉安全網、鋪設3 cm厚木板,供施工人員作業、行走和存放小型機具。工作平臺與中豎肋用螺栓連接。

圖2 薄壁空心墩內外模板平面圖

6.2 內模結構設計參數

內模板分為標準板、邊、角模板。內模采用組合鋼模板加角模板,在箱室內變截面部位采用異型模板配異型角模的方式。面板采用厚度為3.5 mm熱軋鋼板,模板橫邊肋、豎邊肋采用∠63×6角鋼,中豎肋采用[6.3槽鋼,中橫肋采用-6×60扁鋼。

6.3 模板的安裝

模板加工的精度關系到混凝土的外觀質量。首先應對模板進行預拼組裝,嚴格檢查模板各部位幾何尺寸、模板接縫及平整度。鋼筋綁扎完畢檢驗合格后進行模板安裝,安裝前用電動鋼絲刷對模板表面進行磨光處理。對模板涂刷脫模劑,涂刷均勻。模板安裝先內模后外模的順序進行。模板安裝完畢后,穿入拉桿進行模板加固。拉桿在內外模板之間套PVC硬塑料管,便于拉桿抽拔重復使用,又可以避免拉桿在拔出時對混凝土表面造成損傷。拉筋外套PVC管的大小必須和模板上的拉筋孔洞一致,以防澆筑時漏漿。內外模之間加內支撐控制壁厚。模板的固定和調整通過拉桿和兩層模板之間的連接螺栓實現。

6.4 模板的檢查

模板安裝成后,先由測量人員采用全站儀對模板的平面位置及幾何尺寸進行檢查校正。用塞尺和直尺檢查模板接縫及錯臺,拉線檢查模板的順直度,用鉛垂校正模板的垂直度調整校正至合格。

7 混凝土工程

7.1 混凝土的運輸及澆筑

(1)混凝土的運輸采用混凝土運輸灌車,使用混凝土拖式輸送泵直接泵送混凝土入模。若澆筑面高度大于2.0 m,防止混凝土離析,可接長輸送管末端的輸送軟管道進行布料,保證澆筑面高度不大于2.0 m。

(2)混凝土從模板四周分別均勻布料,然后再向中間布料。混凝土每層鋪設厚度不可太厚,一般分層厚度為振搗器作用部分長度的1.25倍,每層布料厚度不大于30 cm。

7.2 混凝土振搗的順序、方法

由經驗豐富的人員振搗混凝土。混凝土的澆筑過程中,要按一定的順序和方向分層進行,采用插入式振動器應沿澆筑的順序方向,采用斜向振搗法,振搗棒與水平面傾角約30°左右。棒頭朝前進方向,插棒間距以50 cm為宜,不得進行跳躍式振搗,防止漏振。用插入式振搗器應快插慢拔,插點應均勻排列,逐點移動,順序進行,做到振搗密實。振搗上一層時應插入下層5 cm,以消除兩層間的接縫。

7.3 混凝土的振搗時間

每次振搗的時間要嚴格掌握。插入式振搗器振搗時間一般只要15~30 s。混凝土應振搗到漿體停止下沉,無明顯氣泡上升,表面平坦泛漿,呈現薄層水泥漿的狀態為止,然后慢提振搗器。振搗時間不宜過長,否則會產生離析現象。

7.4 混凝土澆筑頂面高度控制

采用翻模分節段澆筑,要控制好模板接縫和墩身混凝土的施工縫,是保證墩身混凝土外觀質量的關鍵。要求模板接縫與混凝土的施工縫重合,以保證上下兩節段是一條平齊的接縫。在澆筑每節段混凝土時,應澆筑到混凝土稍高于模板頂,以便鑿毛時方便清洗。并由專人用抹子將模板四周1~2 cm的混凝土抹平,保證混凝土面與模板平齊,確保混凝土外觀的美觀。

7.5 墩頂封閉施工

墩頂面以下1.0 m為實心段,封閉空心尺寸為4.5 m×1.5 m。在進行該實心段混凝土施工時,在墩身內部預埋鋼板,焊上牛腿,鋪上Ⅰ16工字鋼、12 cm×12 cm方木作為模板支架,模板采用竹膠板。墩頂封閉施完成后支架及模板留在墩身內不再取出。

7.6 混凝土養護

混凝土養護采用無色塑料薄膜包裹,拆模后立即用塑料薄膜包裹,自然蒸養的方法,必須保證要有足夠的水份以及塑料膜無破損、不透氣。同時可避免上一節段墩身混凝土澆筑時污染已澆筑的下部墩身。

7.7 混凝土的鑿毛及清理

(1)為了保證上下兩節段的混凝土結合牢固,每次在澆筑上一節段混凝土時,對下一節段的混凝土鑿毛,將混凝土表面浮漿全部鑿除干凈,并要求為鑿至新鮮混凝土并露出石子。

(2)用高壓風將鑿除的殘碴吹干凈,再用高壓水槍沖洗干凈,確保混凝土鑿毛面的清潔。

8 施工安全質量控制

(1)由于墩身高,施工的安全防護尤其重要,每施工一節段墩身都要搭設內外工作平臺并隨墩升高,墩身作業人員必須戴好安全帽、系好安全繩,確保施工人員的安全。

(2)特別是已澆筑完的混凝土最上一排的拉桿,在下一次混凝土澆筑前必須再次將拉筋螺絲擰緊,以防下次混凝土澆筑時漏漿造成而污染下一節段墩身的現象。

(3)墩身幾何尺寸和外觀質量取決于多種因素,通過對模板、施工技術、混凝土配合比等控制,以達到尺寸精確、線條流暢、表面平整、棱角分明、無裂紋氣泡、施工縫與模板接縫精細均勻等。針對墩身預埋件孔洞多的情況,對不同的預埋件采用不同的處理措施封填。

(4)對墩身位置的測量控制用導線網采用坐標法來實現。其中導線網加密控制點的設置十分重要,應盡量設置在能夠方便地對高墩進行測量的位置。施工前還需要通過設計圖紙中的橋墩中心坐標計算出墩身其他4個角點的坐標值,然后依照坐標值與實際模板安裝位置進行復核,若出現較大偏差及時解決。

(5)對墩身高程的測量用三角高程法來控制,一般采用二個測回取平均高程值即可滿足規范要求。

(6)組建精干的精測小組專門負責墩身的測量工作,實行測量換手復核制度,配備先進的測量儀器,每施工一個節段應用全站儀測設中心點,并對墩身尺寸進行一次復測以確保墩身線型控制。

9 結束語

在高墩施工中正確選用合理的施工工藝十分重要,采用翻模法進行橋梁高墩施工具有操作方便、易掌握、成本低、工期易得到保證,同時由于采用封閉防護,更有安全可靠等特點。超高薄壁空心墩采用翻轉模板施工是切實可行的施工工藝。施工過程精心組織、科學管理,針對現場實際統籌安排、精確控制,墩表面混凝土光潔、美觀。取得了良好的社會效益和經濟效益。

[1]周永興,何兆益,鄒毅松,等.路橋施工計算手冊[M].北京:人民交通出版社,2001

[2]TJ 041-2000公路橋涵施工技術規范[S]

[3]TJG F80/1-2004公路工程質量檢驗評定標準[S]