大壩墊層混凝土裂縫化學灌漿施工技術及工藝方案

——以皂市水利樞紐工程為例

湖南澧水流域水利水電開發有限責任公司 賀小近

大壩墊層混凝土裂縫化學灌漿施工技術及工藝方案

——以皂市水利樞紐工程為例

湖南澧水流域水利水電開發有限責任公司 賀小近

一、工程概述

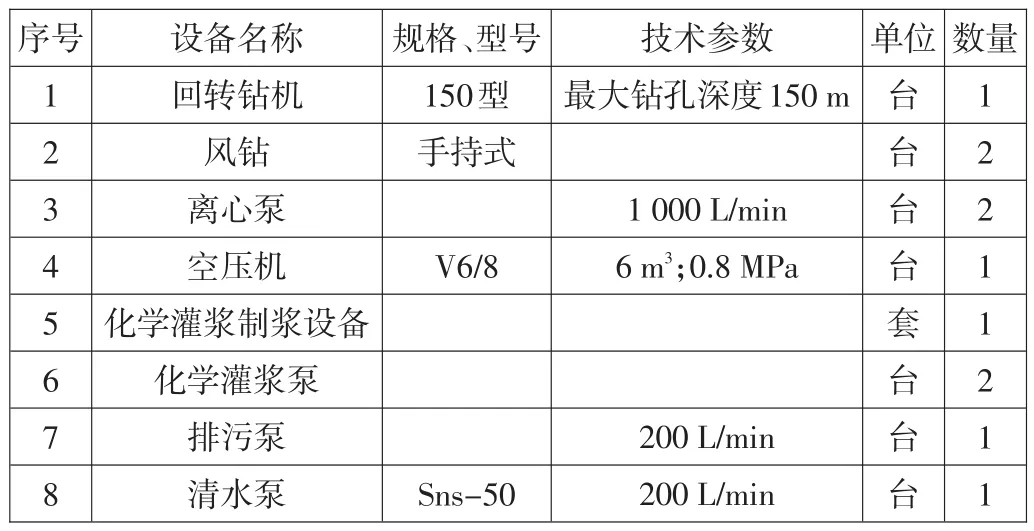

皂市水利樞紐工程是國家重點工程,是澧水流域骨干防洪工程之一,攔河大壩為碾壓混凝土重力壩,壩軸線長351 m,共分為18個壩段,壩頂高程148 m,河床建基面高程60 m,最大壩高88 m。大壩碾壓混凝土墊層在澆筑完畢后,先后在各個壩段發現橫向裂縫。為保證大壩施工質量,需對大壩墊層混凝土進行化學灌漿處理。施工前應進行化學灌漿現場試驗,驗證化學灌漿材料選擇、配比及設備配置設計的合理性,以確定合理的施工工藝和參數,指導施工。

二、化學灌漿試驗材料選擇、配比及設備配置

1.化學灌漿實驗材料的選用。環氧灌漿材料主要成分為環氧樹脂(主劑)、水下固化劑、反應型稀釋劑和表面活性劑等。

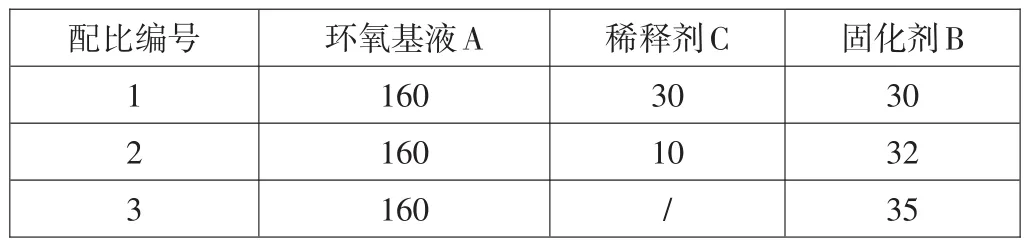

2.化學灌漿試驗漿材配比及其性能。根據化學灌漿試驗現場情況,選用3種配比的環氧漿材,3種配比及其漿材性能試驗成果分別見表1和表2。

表 1 化灌試驗漿材配比(質量分數)

表 2 試驗配比漿材性能(20℃)

3.制漿工藝。預先將環氧樹脂A和稀釋劑C按配比互溶攪拌均勻制成基液。灌漿過程中,根據灌漿需求量,將固化劑B緩慢注入基液,邊注入邊攪拌,控制注入速度以保持漿液溫度在30℃以下,同時加入表面活性劑混合均勻,放入儲漿桶,通過自動化灌漿泵進行灌注。漿液配制采用分批配制,隨用隨配,以保持漿液的低黏度,提高灌漿質量,節約漿材。

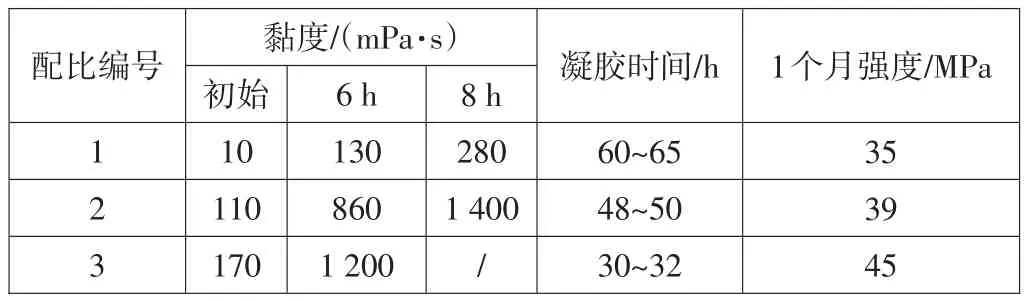

4.化學灌漿設備配置。見表3。

三、生產性試驗施工工藝

1.試驗目的。

(1)了解混凝土經過化學灌漿后,開裂混凝土的物理力學性狀的可提高程度。

表 3 化學灌漿設備配備

(2)驗證灌漿工藝,詳細了解墊層的可灌性以及各項灌漿參數。

(3)通過試驗對混凝土性狀、可灌性、波速變化、透水性及力學強度的改變等進行分析,論證混凝土化學灌漿的可行性,為優化設計、簡化施工和降低工程造價提供依據。

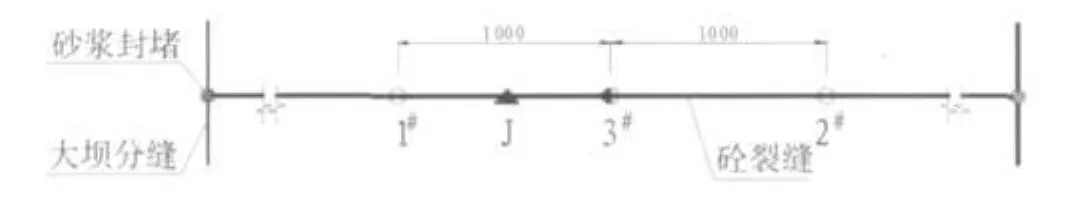

2.試驗區域的選擇。試驗區域選擇在裂縫寬度較大,處理難度較大的12壩段進行,挑選原透水率較大且裂縫密集的區域作為化學灌漿試驗區。試驗孔孔距1.0 m,孔深1.0 m,垂直鉆孔。化學灌漿試驗區實際孔位布置與裂隙相對位置見圖1。

圖 1 化學灌漿試驗布置孔

3.試驗施工順序。試驗分二序施工,先施工1序1#和2#孔,再施工2序3#孔。試驗孔施工完畢24 h后進行檢查孔鉆孔取芯、壓水試驗。

4.環氧漿材灌漿試驗施工。環氧漿材灌漿試驗施工采用孔口封閉填壓式灌漿的施工工藝,采用置換和壓力封孔法進行灌漿封孔。化學灌漿孔孔距1.0 m,孔徑Ф35 mm。試驗段長控制標準為1.0 m(試驗段在墊層混凝土內),灌漿最高壓力為0.2 MPa。當吸漿量小于10 mL/min后,屏漿4 h即可結束灌漿。灌漿結束后,再保持壓力閉漿,進行孔口封閉待凝。

四、施工方法及施工技術要求

1.化學灌漿布置。根據施工單位裂縫現場調查情況,混凝土墊層裂縫基本為貫穿性裂縫,裂縫垂直深度從0.5~1.5 m不等,裂縫基本垂直,部分裂縫偏角在15°左右。本次化學灌漿所有裂縫均采用通縫灌注,化學灌漿孔孔距1.0 m,孔深1.0 m,鉆孔垂直,部分有偏角的裂縫鉆孔角度為75°。

2.灌前鉆孔。化學灌漿孔孔徑為Ф35 mm,灌漿孔采用手持式風鉆鉆進,試驗孔及檢查孔采用金剛石鉆頭回轉取芯鉆進。所有試驗孔及檢查孔進行全孔取芯,并進行取芯描述;所有灌漿孔在各段鉆孔結束后均進行鉆孔沖洗。

3.壓水。化學灌漿孔段灌前進行20 min簡易壓水,簡易壓水可結合鉆孔裂隙沖洗進行。壓水方法采用單點法,壓水壓力一律為0.15 MPa,壓水采用孔內阻塞器壓水。化學灌漿灌前只做簡單壓水,用以驗證孔口封閉效果及初估配漿量。

4.壓力封孔。灌漿結束后,采用置換和壓力封孔法灌漿封孔,封孔漿液采用水灰比0.5:1改性水泥漿,封孔壓力為0.2 MPa。

5.化學灌漿。化學灌漿孔施工采用孔口封閉。化學灌漿施工前進行鉆孔沖洗及簡易壓水試驗(壓水20 min),確定滲漏量(Q)、封閉阻塞效果及預估灌漿量。

(1)為保證化學灌漿質量,在化學裂縫灌漿前,在裂縫與壩段分縫處用鉆機鉆孔到砼與基巖接觸面,灌注水泥砂漿,將裂縫兩端封閉。

(2)分批配制漿液。

(3)灌漿泵和灌漿孔口處安設壓力表。壓力表與管路之間裝設隔漿裝置,以防漿液進入壓力表。

(4)所有灌漿設備注意維修保養,并有配用件,以避免因灌漿設備發生故障而導致中斷灌漿的質量事故的發生。

(5)灌漿開始時,由于環氧樹脂漿液具有憎水性,且密度比水大,故采取純壓式灌注。

(6)灌漿開始時關閉孔口回漿閥門。在灌漿過程中根據灌漿需要,由施工技術員確定打開孔口回漿閥,排水(氣)。壓力逐步升至設計壓力。正常情況下,灌注作業連續進行,以利充填密實和節約漿材。

(7)射漿管采用塑料管,射漿管頭部加工成長約50 cm的花管。灌漿過程中,射漿管插入到孔底,同時保持吸漿管口置于盛漿設備液面以下,以免灌漿時吸入空氣。

(8)灌漿結束標準。若注入率小于0.01 L/min的漿量已經灌完,即可結束灌漿。結束后分兩個階段待凝,第一階段為有壓待凝,即以灌漿結束時的壓力開始屏漿;第二階段為無壓待凝,即取出灌漿管和阻塞器后,進行無壓待凝。

6.表面裂縫處理。采用風鎬配合人工沿裂縫對稱鑿寬20 cm、深5 cm的U型槽,并注意不破壞整體砼。U型槽首先用高壓水沖洗,然后用高壓風吹凈槽內積水,再用干棉紗擦干。在槽內連續嵌填適量蓬松麻絲,并注意不要堵塞預留的灌漿管口,然后用環氧砂漿回填封縫。

五、灌漿過程中一些特殊情況處理方法

1.灌漿過程中,對于相鄰的鉆孔進行觀測,如發現有串漿現象,應及時降壓觀察分析原因,并采取相應的處理措施。

2.灌漿過程中,如吸漿量較大,且長時間內不減少,超出受灌范圍,可采取降低灌漿壓力、縮短漿液凝固時間、增大漿液黏度、使用間歇灌漿或定量灌漿等方法處理。

3.灌漿過程中,如漿液溫升過高(化學漿液超過30℃),出現暴聚征兆,應立即調換新漿,必要時,采取沖洗設備和管路,然后再繼續灌漿作業的施工措施。

4.配比1漿液配制后超過8 h,配比2,3漿液配制后超過10 h,將未灌入的漿材廢棄或根據漿液黏度增長的情況用于其他孔的孔容置換。

六、灌漿質量控制

1.質量保證措施。化學灌漿施工全過程中,要嚴格執行相關行業規程規范的設計要求和招標文件的技術要求,按照《水工建筑物水泥灌漿施工技術規范》中的施工程序和操作規程進行施工,不斷完善施工工藝,優化灌漿參數,確保灌漿施工質量,為指導下步灌漿施工提供可靠依據。具體措施如下。

(1)施工準備工作的質量保證措施。鉆孔放樣嚴格按設計進行實地放樣,進行裂縫校測,根據測量放樣確定孔位。

(2)鉆孔施工過程的質量保證措施。鉆孔施工前按照鉆孔任務書準備相應的鉆探器具、鉆探記錄班報表等工具;鉆孔按照規范要求進行,要求穩固、水平、各部連接緊密。開孔前應再一次校核孔位,嚴格按照鉆孔施工程序進行鉆孔施工。

(3)灌漿施工質量保證措施。配備相應的灌漿設備和器具,并且在開灌前進行灌漿設備檢查,對不能正常滿足灌漿要求的設備和器具進行維修。灌漿前先按規范要求進行鉆孔沖洗,保證鉆孔沖洗干凈,按規范要求進行簡易壓水試驗。灌漿施工嚴格按分序逐漸加密的原則進行,采取孔內循環的灌漿方法。采用符合要求的灌漿材料,并進行使用前的質量檢驗,不合格材料堅決不用于灌漿工程。在各儲漿桶點配備足夠數量的比重計,保證漿液穩定與均勻性。

(4)灌漿施工技術保證措施。灌漿試驗采用灌漿壓水自動記錄儀進行在線監控和記錄,保證施工質量;灌漿施工中執行“三檢制”,即鉆孔、壓水、灌漿及檢查孔施工的各工序施工過程中,灌漿機組成員首先進行自檢,然后灌漿隊施工員進行復檢,最后工區施工員進行終檢,并請監理工程師進行檢查驗收。

(5)灌漿施工還應注意環境保護,合理排放污水、廢液。

2.質量檢測措施。為探索優化灌漿工藝,確定合理的灌漿參數,保證工程質量,灌漿試驗施工結束后,應進行灌漿質量檢查。化學灌漿質量檢查以鉆孔壓水試驗檢查成果為主,并結合鉆孔取芯情況等資料進行綜合評定。質量檢查壓水試驗采用單點法,壓水試驗壓力為固結灌漿的80%。化學灌漿質量檢查合格標準按《水工建筑物水泥灌漿施工技術規范》要求執行。

七、資料整理及提交

化學灌漿結束后,根據設計要求和試驗目的,及時整理灌漿試驗成果,分析砼裂縫的可灌性,總結優化漿液配比、灌漿壓力、灌漿工藝及特殊工程問題的處理措施。并提交相關灌漿成果資料,成果資料包括化學灌漿試驗報告、鉆孔和灌漿施工班報記錄以及化學灌漿成果表。

八、結論

混凝土經過化學灌漿后,對裂縫部位混凝土進行取樣試驗,試驗結果表明,開裂混凝土的裂縫得到了填充,混凝土物理力學性能得到了提高,膠結強度達到了設計要求。該處理方法不僅對其他工程混凝土裂縫的處理具有借鑒意義,同時對基巖裂縫的處理,對混凝土低強、松散等缺陷的處理同樣具有借鑒意義。