C/SiC復合材料燒蝕機理和通用計算模型研究

國義軍,桂業(yè)偉,童福林,代光月,曾 磊

(中國空氣動力研究與發(fā)展中心,四川 綿陽621000)

0 引 言

早期戰(zhàn)略彈頭采用燒蝕防熱方案,而臨近空間飛行器頭部為了保持長時間飛行的氣動外形不變,擬采用C/SiC等新型耐高溫復合材料作為防熱材料。那么這種新型防熱材料到底耐不耐燒蝕呢?國內(nèi)對此還沒有進行系統(tǒng)研究。

C/SiC復合材料是由高強度的碳纖維增強SiC基體而成的,其中C和SiC可以有不同的混和比。但目前國內(nèi)外研究主要是針對SiC基體材料的,對C/SiC復合材料研究的很少。基體SiC根據(jù)制備方法不同可分為單晶SiC、化學蒸汽沉積SiC(CVD-SiC)、燒結SiC和熱壓SiC等,依據(jù)晶體結構大致可分為α-SiC和β-SiC兩類[1]。晶體SiC的氧化行為具有方向性[2],材料中是否含有雜質對氧化速率也有很大影響[3]。

國外有關研究表明,在溫度低于2600℃情況下,SiC的燒蝕取決于氧的分壓、表面溫度和材料微觀結構及成份,可能出現(xiàn)活性氧化和惰性氧化兩種破壞機理[4-5]。在低壓高溫時,呈活性氧化,裸露的SiC與氧氣直接反應生成氣態(tài)產(chǎn)物SiO和CO,反應可能為擴散控制、反應速度控制或混合控制。逐漸增加氧濃度(或分壓),在某一狀態(tài)下,將生成SiO2抗氧化膜,抗氧化膜的存在阻止了氧氣直接與表面材料的反應,氧氣必須通過擴散穿過抗氧化膜才能到達SiC表面發(fā)生氧化反應,這一氧化過程稱為惰性氧化。

研究表明,惰性氧化速率主要受控于氧在SiO2抗氧化膜中的擴散,而在不同溫度條件下SiO2具有不同的氧擴散機理。(1)溫度較低時,SiO2為非晶態(tài)結構,高溫時呈多晶態(tài)結構,結晶態(tài)的出現(xiàn)使氧的擴散顯著變慢。(2)在不同溫度下,氧氣在氧化膜中以不同的形態(tài)擴散,溫度較低時以分子形態(tài)擴散,中等溫度以原子形態(tài)擴散,溫度較高時以離子形式存在。氧氣在SiO2層中以分子還是離子形式擴散對反應也有很大影響。(3)SiC氧化反應生成SiO2的同時,還伴隨生成CO,與氧擴散方向相反,CO穿過氧化膜由內(nèi)向外擴散。有關試驗表明,CO在SiO2層中的擴散比O2的擴散要快。但對碳纖維增強SiC而言,多余的C將使CO很快聚積,并在SiO2層中產(chǎn)生大量氣泡,形成泡沫狀液體層,而大的氣泡破裂后會使部分SiC基體材料裸露出來,從而加快燒蝕[6]。(4)大量研究表明,抗氧化膜厚度隨時間變化遵循線性-拋物型規(guī)律[9]。

實驗結果表明,惰性氧化與活性氧化速率相差幾個數(shù)量級[4],后者遠大于前者。對防熱而言,當然希望表面形成SiO2抗氧化膜,但如果PO2逐漸減小,當SiO2蒸發(fā)速率大于氧向抗氧化膜中的擴散速率時,抗氧化膜會消失,SiC將裸露出來,轉化為活性氧化,燒蝕量會急劇增大。

由于SiC具有許多優(yōu)良耐高溫性能,特別是會出現(xiàn)惰性氧化,從20世紀50年代起就引起了人們的廣泛關注,并對其活性氧化和惰性氧化行為進行了研究。以Wagner[7]的著名文章為起點,在此后的數(shù)十年間,研究工作逐步深入,到20世紀90年代,人們已經(jīng)對這類材料的氧化行為有了比較深入的了解[4]。近年來,國內(nèi)也開展了這一方面的研究工作[8]。隨著材料技術的不斷發(fā)展,近幾年仍不斷有這方面的文章發(fā)表[5]。但目前國內(nèi)外研究主要是針對SiC基體材料的,對C/SiC復合材料研究的很少。本文通過理論分析,建立了適合于C、Si、SiC和C/SiC(其中C和SiC可有不同混和比)四種材料燒蝕計算的通用物理數(shù)學模型。

1 C/SiC燒蝕計算模型

1.1 活性氧化

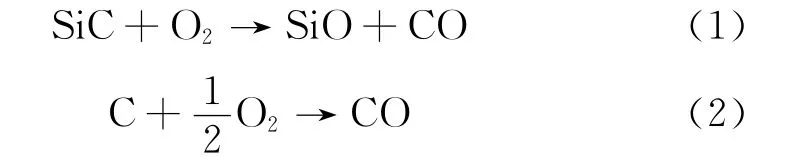

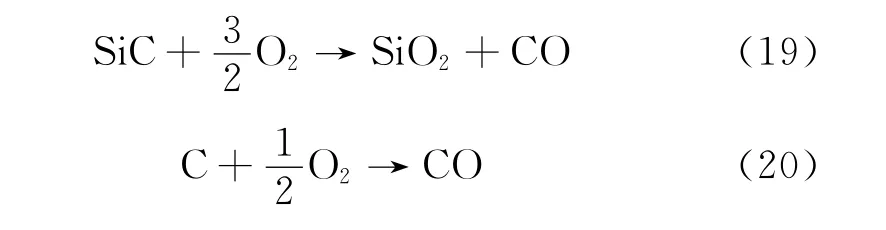

在高溫低壓情況下,C/SiC材料表面會發(fā)生如下氧化反應

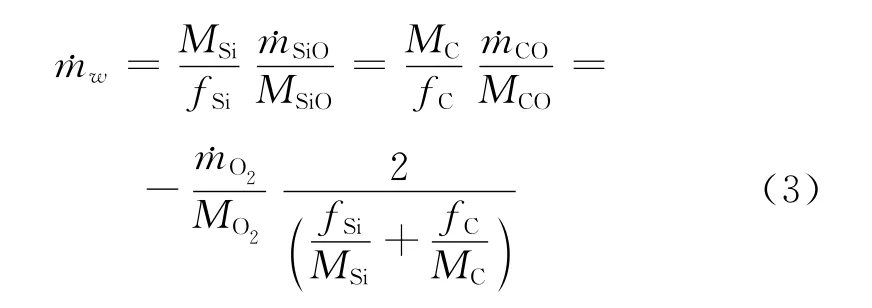

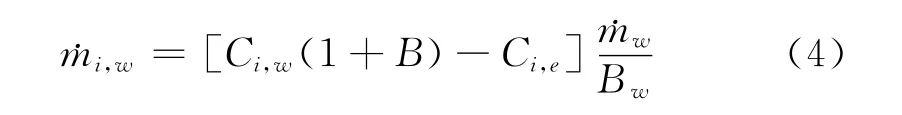

設C/SiC中C組元的質量分數(shù)為FC,SiC的質量分數(shù)為FSiC,則碳元素和硅元素的質量分數(shù)為fC=FC+FSiCMC/MSiC,fSi=FSiCMSi/MSiC。根據(jù)反應方程得質量流率關系

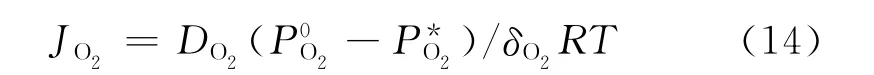

根據(jù)邊界層擴散方程

得各組元濃度

1)假設擴散控制,則

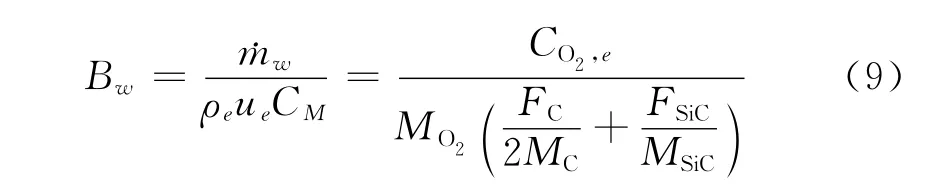

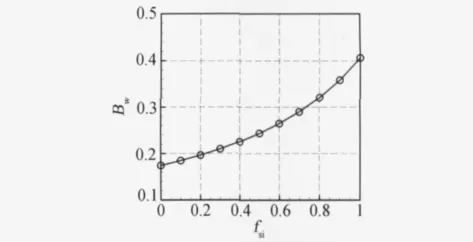

若FC=0,F(xiàn)SiC=1,即純SiC,無C,則Bw=0.29;若FC=1,F(xiàn)SiC=0,純C,無SiC,則Bw=0.174;對純Si,無C,則Bw=0.406。圖1給出了 C/SiC復合材料中硅元素的含量對無量綱燒蝕速率的影響。

圖1 C/SiC中硅元素的含量對無量綱燒蝕速率的影響Fig.1 The effect of fSion ablation rate Bw

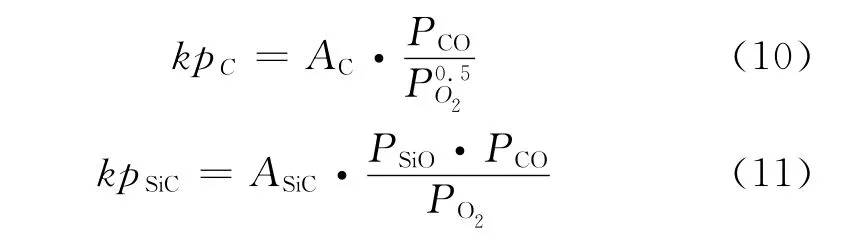

2)假設為反應控制,即反應(1)和(2)都達到平衡

這里,AC和ASiC表征C和SiC共享燃燒表面,各凝相組元與O2接觸面大小與材料表面的摩爾數(shù)有關,因此AC+ASiC=1。以上(5)~(8)、(10)和(11)六個方程構成的方程組,補充分壓和濃度關系式后,求解六個變 量CO2,w、CN2,w、CCO,w、CSiO,w、Bw、ASiC,采 用Newton-Raphson迭代法求解。

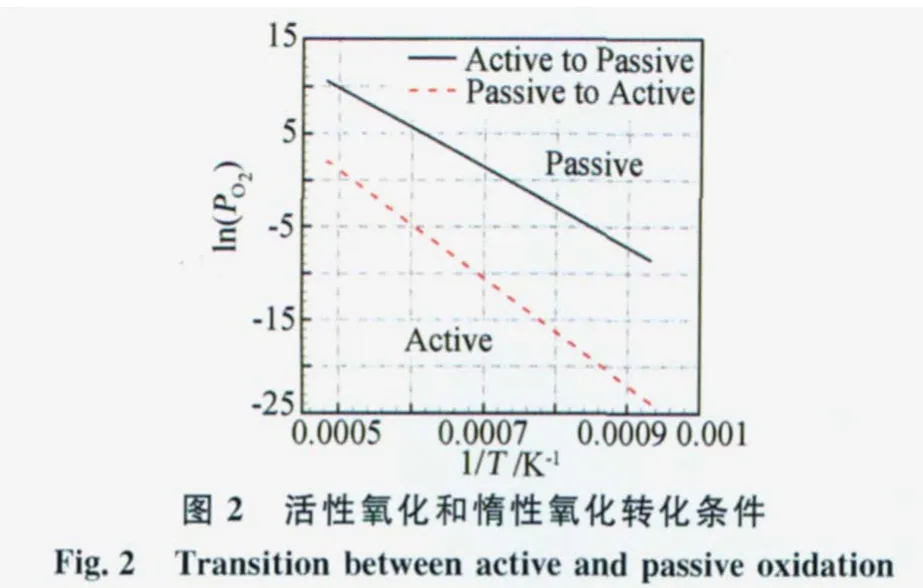

1.2 活性氧化→惰性氧化轉化條件

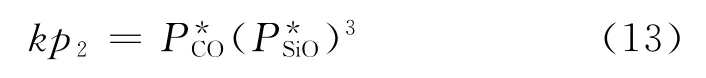

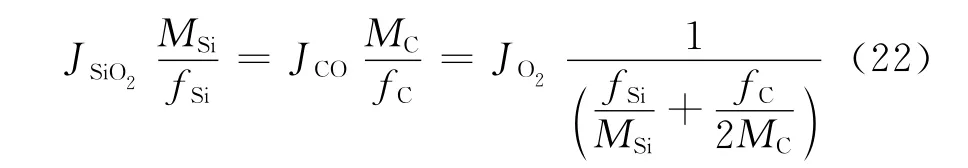

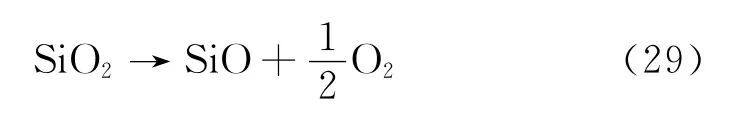

隨著氧分壓增加,在反應面上可能出現(xiàn)SiO2(l),活性氧化向惰性氧化的轉化條件由以下平衡反應確定

平衡常數(shù)

由邊界層擴散至C/SiC表面的氧氣流率為

其中JO2為氧分子摩爾流率,和分別為邊界層外緣和C/SiC表面氧的分壓,DO2為氧在邊界層中的擴散系數(shù),δO2為氧邊界層厚度。

反應產(chǎn)物SiO和CO的摩爾流率為

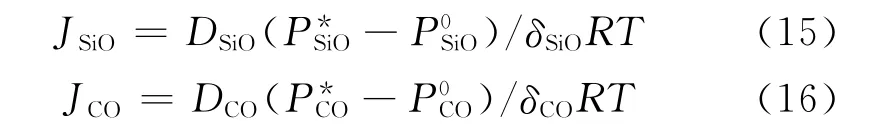

根據(jù)質量流率關系式(3)得

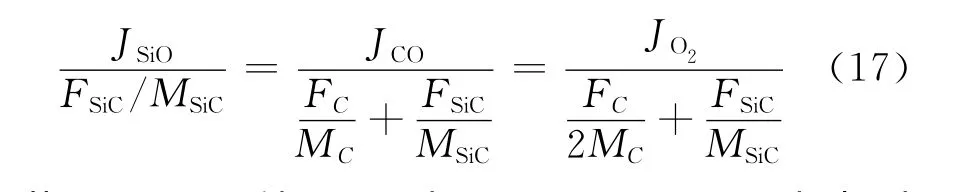

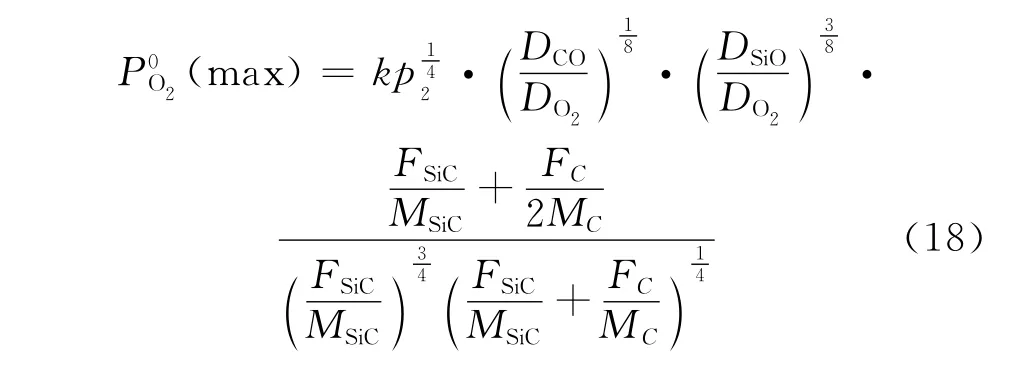

若FC=0,即純SiC,則JSiO=JCO=JO2。考慮到表面氧的分壓很小,邊界層外緣SiO和CO分壓很小,及(δSiO/δO2)=(DSiO/DO2)1/2,(δCO/δO2)=(DCO/DO2)1/2,則由(13)~(17)式得

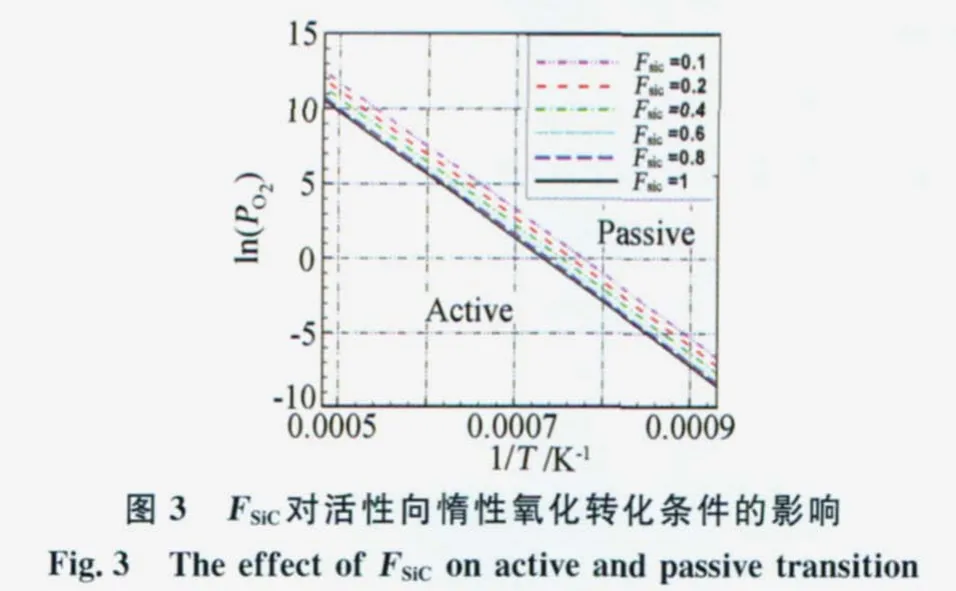

其中擴散系數(shù)可根據(jù)Chapman-Enskog理論計算。由此可求得不同溫度下活性→惰性氧化轉化分壓(對純SiC見圖2)。圖3進一步給出了FSiC對活性氧化向惰性氧化轉化條件的影響。

1.3 惰性氧化

惰性氧化是指在C/SiC表面形成一層SiO2保護膜,氧氣必須通過擴散穿過氧化膜才能到達C/SiC并與之反應,反應方程式為

惰性氧化過程包含以下幾個步驟:

1)氧氣通過邊界層擴散至SiO2表面并溶解;

2)氧氣擴散穿過SiO2液體層到達SiO2-C/SiC交界面;

3)在SiO2-C/SiC交界面上,氧氣與C/SiC發(fā)生化學反應生成SiO2和CO,使氧化膜厚度增加;

4)反應產(chǎn)物CO穿過SiO2氧化膜向外擴散;

5)在氧化膜外表面發(fā)生蒸發(fā)反應,SiO2分解為SiO和 O2,即

使氧化膜變薄。

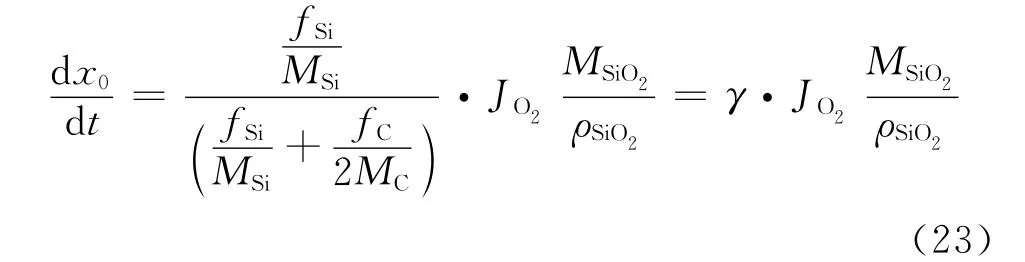

Deal和Grove最先研究了純Si生成SiO2氧化膜中氧的擴散問題,這里將其進一步推廣到C/SiC復合材料。根據(jù)質量流率關系式得

生成SiO2層厚度由下式?jīng)Q定

對于純SiC(即FSiC=1),則γ=2/3;對于純C(即FC=1),γ=0;對于純Si,γ=1。這樣就將C、Si、SiC、C/SiC四種材料的公式統(tǒng)一起來了,而且C/SiC中的C和SiC可以有不同的混和比。

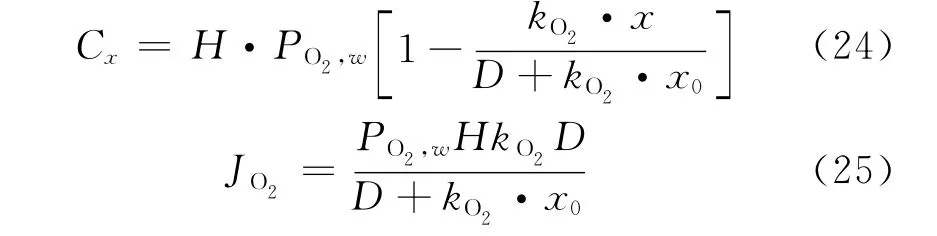

根據(jù)Fick定律,通過積分得氧化膜中氧的濃度為

其中D為氧在SiO2中的擴散系數(shù),H為亨利常數(shù),kO2為C/SiC氧化反應的速率常數(shù),Ci為O2在SiO2-C/SiC交界面的濃度,PO2,w為氧在壁面的分壓。

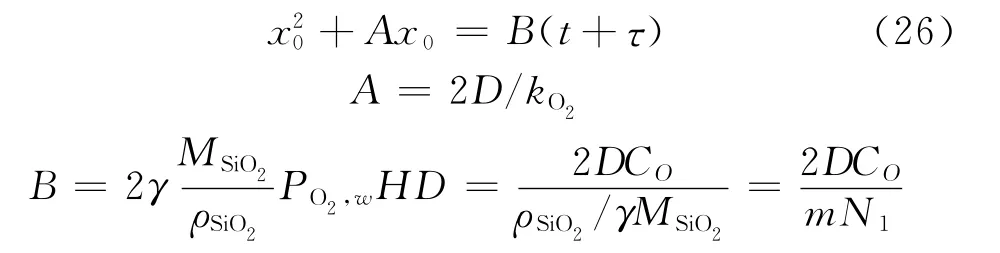

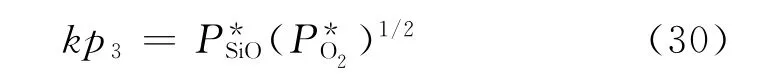

將(24)代入(22)式積分得

此即為著名的線性——拋物型厚度模型。文獻中給出了許多關于B和B/A的關聯(lián)公式,但所有的關聯(lián)公式都是關于Si和SiC的,沒有見到針對C/SiC的。根據(jù)本文的推導,BC/SiC=(3γ/2)BSiC=γBSi,這樣利用Si或SiC的系數(shù),就可以獲得C/SiC的相應系數(shù)。對純SiC:

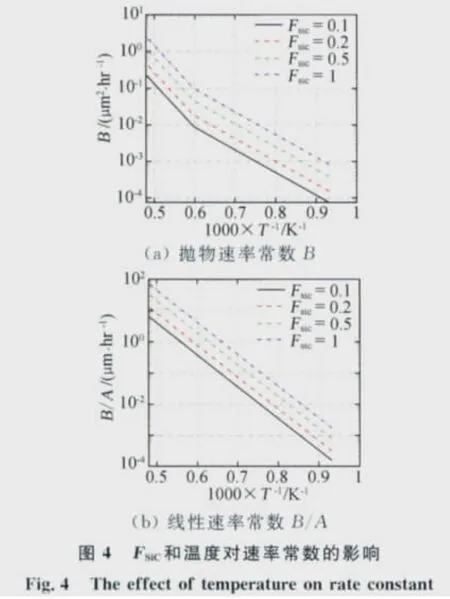

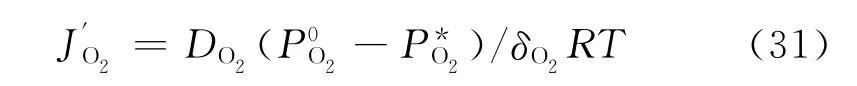

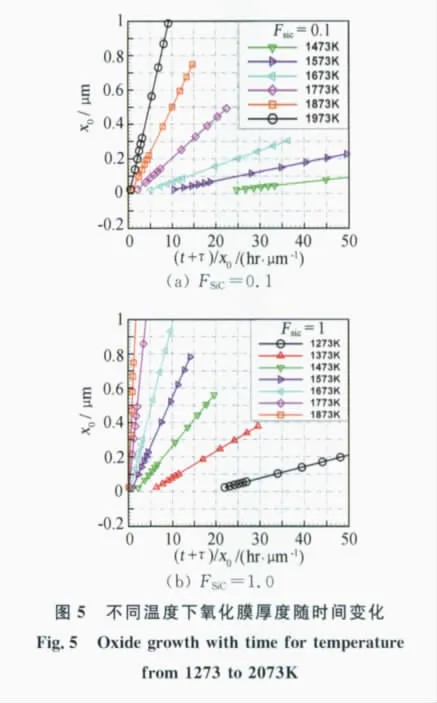

圖4給出了FSiC和溫度對拋物速率常數(shù)B和線性速率常數(shù)B/A的影響。這里考慮了晶態(tài)結構對氧擴散的影響。圖5給出了FSiC=0.1和FSiC=1時不同溫度下氧化膜厚度隨時間變化情況。

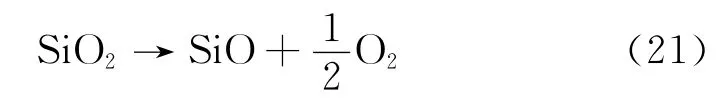

1.4 惰性氧化→活性氧化轉化條件

當氧的壓力逐漸減小至SiO2分解反應平衡壓力時,將發(fā)生惰性氧化向活性氧化的轉變

平衡條件

通過邊界層擴散至表面的流率為

表面SiO2分解產(chǎn)生的氧氣流率

因此

因為δSiO/δO2=(DSiO/DO2)1/2,所以有

其中可由SiO2蒸汽壓方程求得。圖2給出了惰性向活性氧化的轉化條件計算結果。

2 初步計算結果

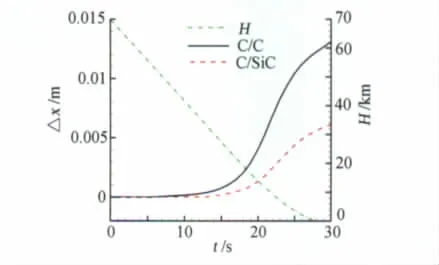

圖6給出了某飛行器駐點燒蝕量沿彈道變化情況,其中黑色實線為C/C材料計算結果,紅色虛線為采用C/SiC材料計算結果。這里假設C/SiC復合材料中SiC質量分數(shù)占60%,其余40%為C。從圖中可以看出,采用C/SiC復合材料可使駐點燒蝕量降低一半左右。

圖6 駐點燒蝕量沿彈道變化Fig.6 Stagnation recessions during reentry

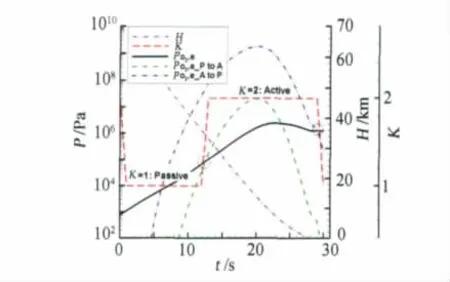

圖7給出了駐點氧分壓沿彈道隨時間變化情況(黑色實線),藍色雙點畫線為活性氧化向惰性氧化轉化時應達到的壓力條件,綠色虛線為惰性氧化向活性氧化轉化時應達到的壓力條件。紅色虛線代表反應模型沿彈道變化情況,其中k=1表示活性氧化,k=2表示惰性氧化。可以看出,假設剛開始再入時為活性氧化,很快就轉變?yōu)槎栊匝趸=12s時,由惰性氧化轉化為活性氧化,燒蝕量迅速增大。落地前,隨著壁溫降低,又從活性氧化轉變?yōu)槎栊匝趸?/p>

圖7 駐點氧分壓和反應模型沿彈道變化Fig.7 Partial pressure of O2and transition during reentry

3 結 論

本文研究了C/SiC復合材料燒蝕機理,得出如下幾點結論:

(1)C/SiC的燒蝕取決于氧的分壓、表面溫度和材料晶態(tài)結構及成份,可能出現(xiàn)活性氧化和惰性氧化兩種破壞機理。在低壓高溫時,易呈活性氧化;高壓低溫時易發(fā)生惰性氧化。

(2)C、Si、SiC和C/SiC四種材料燒蝕可以用統(tǒng)一的模型描述,而且可以通過簡單關系式,利用Si或SiC的相關參數(shù),獲得C/SiC復合材料的相應參數(shù)。

(3)SiC材料之所以耐燒蝕,不是因為材料本身有多么好的抗燒蝕性能,而是因為材料受熱后發(fā)生氧化,在表面形成一層氧化膜,使燒蝕速度大幅下降。因此,這一類材料也是通過燒蝕來達到低燒蝕和非燒蝕目的。

[1]STERN K H.Oxidation of silicon,silicon carbide(SiC)and silicon nitride[Si3N4][R].ADA 168886,1986.

[2]RAMBERG C E,CRUCIAM G,SPEAR K E,et al.Passice-oxidation kinerics of high-purity silicon carbide from 800°to 1100℃[J].J.Am.Ceram.Soc.,1996,79(11):2897_2911.

[3]OPILA E J,JACOBSON N S.Corrosion of ceramic materials[R].N20000004900,2000.

[4]NARUSHIMA T,GOTO T,HIRAI T,et al.Hightemperature oxidation of silicon carbide and silicon nitride[J].Mat.Trans.JIM,1997,38(10):821-835.

[5]JACOBSON ,N.S,LEE,K.N.,Performance of ceramics in severe encirinments[R].N200500606,2005.

[6]HALD H,ULLMANN T.Reentry flight and ground testing experience with hot structures of C/C-SiC material[R].AIAA 2003-1667,2003.

[7]WAGNER C.Passiity during the oxidation of silicon at elevated temperatures[J].J.Appl.Phys.,1958,29(9):1295-1297.

[8]張杰,魏鑫,鄭力銘,等.C/SiC復合材料在空氣中的氧化燒蝕[J].推進技術,2008,29(4)488-493.

[9]DEAL B E,GROVE A S.General relationship for the thermal oxidation of silicon[J].J.Appl.Phys.,1965,36(12):3770-3778.