基于仿真的全柴聯合動力裝置特殊工作制聯控曲線研究

徐 青 楊義順 忻元健 唐雷杰 王永生

1 中國艦船研究設計中心,湖北武漢 430064

2 海軍工程大學船舶與動力學院,湖北武漢 430033

0 引 言

聯合動力裝置是指隨著艦船航行工況的不同而改變發動機、推進器和運行方式的推進裝置。聯合動力裝置通過主機、傳動裝置、推進器的合理配置和組合,能充分發揮主機和推進器的優點,使推進裝置在全部運行工況范圍內保持優良性能,滿足艦船在高、中、低速工況下的不同要求。所以,國內外的護衛艦和驅逐艦大都采用了聯合動力裝置。

全柴聯合動力裝置通常是指CODAD的配置形式。當主機的單機功率小于每推進軸上所要求的總功率時,就會出現“多機共軸”(也稱“多機并車”)的配置形式,其中,雙機并車(齒輪箱內并車和減速傳動)的配置形式較為常見。這種配置通常是采用相同型號的柴油機。這樣,推進裝置的操縱使用、維護修理和備品配件供應都較方便、簡單,系統全壽命費用也較低。另外,同一機型的分艙布置也提高了系統冗余度,增強了艦船生命力。

聯合動力裝置在組成上的復雜性和工況上的多樣性給其設計目標(獲取“各主要戰術技術性能兼優”或“綜合性能好”)帶來了困難,也提出了挑戰。在一艘艦船的初步設計階段或方案設計階段,要設計出能充分保證艦船優良綜合性能的推進裝置,現代仿真技術(也稱“系統仿真”)的應用是一個必要條件。

所謂系統仿真,一個較為廣義的定義是,“以與相似原理、系統技術、信息技術及其應用領域有關專業技術為基礎,以計算機和各種專用物理效應設備為工具,利用系統模型對真實的或假想的系統進行研究的一門多學科的綜合性技術”[1-2]。系統仿真另一個較為簡潔的定義為,“仿真是通過對模型的實驗以達到研究系統的目的”[3-5]。仿真是基于模型的實驗,它是作為理論分析、原理試驗以外的第三種認識世界的科學手段,其應用范圍日益普及和擴大[6]。仿真技術在艦船推進系統設計上的應用非常廣泛,發展也很迅速。從推進裝置的選型、布置到艦船快速性、操縱性、機動性、適航性的分析和預報,從設備的狀態監測到使用操縱的訓練,從振動分析到水下噪聲輻射預估,從推進裝置控制規律的設定到推進系統最佳性能的獲取,系統仿真技術在國內外都已有廣泛而深入的應用[7-8]。比如,朱亞莉、隋林等[9-10]基于準穩態方法建立了某船CODAD推進系統數學模型,并進行了計算機仿真,得到了該船在四機雙槳推進模式下“轉速—螺距—航速”的穩態特性圖。據稱,該研究將其仿真結果與國外某公司在相互完全獨立背景下得到的該課題的穩態計算結果進行了比較,主要數據基本吻合,最大誤差在3%以內。該研究還將費用最低作為目標,以某一航速下的燃油耗量最低作為目標函數進行優化計算,求得了調距槳螺距比和柴油機轉速的最佳匹配。

本文將運用仿真方法來研究CODAD推進裝置最佳特殊工作制的主機—調距槳聯控曲線的設計問題。所指的特殊工作制是指四機雙軸CODAD推進的單軸工作制和三機工作制。首先,建立推進系統主要部件的數學模型,根據這些部件的力和運動關系將這些部件集成為推進系統模型,然后,再進行相關研究。

1 推進裝置的數學模型

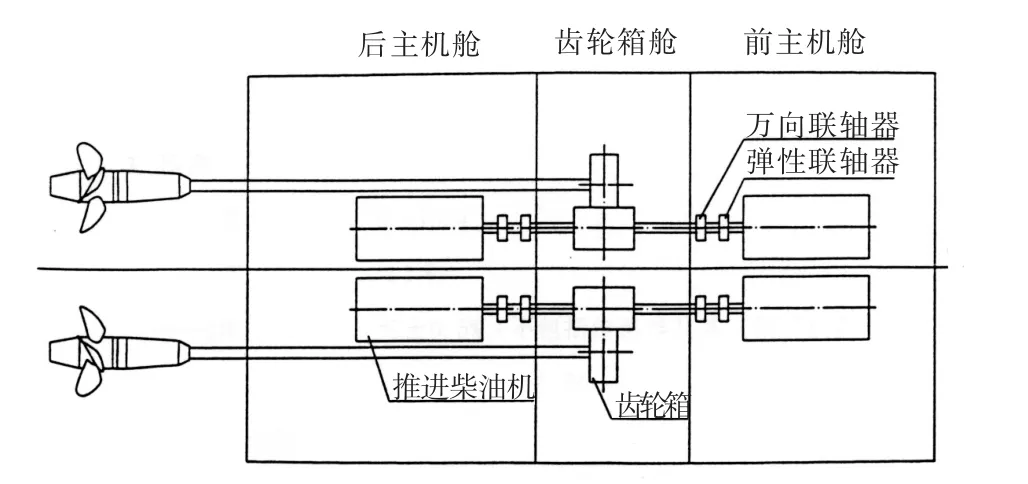

由圖1可以看到,雙軸推進的CODAD推進裝置由柴油機、減速齒輪箱(其內有液力耦合器)、軸系及調距槳等主要部件組成,所以推進裝置數學模型也應包括遙控系統的車鐘、電子調速器、柴油機本體(含增壓器)、減速齒輪箱、液力耦合器、軸系(摩擦力矩)、調距槳及船體等主要部件,這些部件特性都被包含在轉動動力學方程和平動動力學方程中。

圖1 CODAD聯合動力裝置示意圖Fig.1 Sketch of a CODAD propulsion plant

轉動動力學方程有兩個:第1個方程包含柴油機力矩—液力耦合器泵輪力矩—所在軸段摩擦力矩以及轉動慣性系統,用于求解柴油機所在高速軸的轉速;第2個方程包含液力耦合器渦輪力矩—齒輪箱摩擦力矩—所在軸段摩擦力矩—調距槳力矩以及轉動慣性系統,用于求解螺旋槳所在低速軸的轉速。平動動力學方程只有一個,包含螺旋槳推力、船體阻力(包含舵、不工作推進軸拖槳等的附加阻力)和船體平動慣性系統,用于求解船航速。

由于該推進系統建模對象很多,每個部件的建模方法各不相同且都較為復雜,出于篇幅考慮,在此均不詳細展開,可參看文獻[8]。本文及文獻[8]中數學建模所需的參數均來自設計部門和設備制造廠商,數學模型的數值預報結果也已經過實船試航數據校驗,證明了數學模型可信、數值預報方法可行。

2 單軸工作制

一般情況下,現在的艦船推進裝置都用主機遙控系統在駕駛室或集控室實施遠程操縱控制。為保證各檔車令,航速所需要的“轉速—調距槳螺距”匹配關系(俗稱“聯控曲線”)都存儲在控制計算機內。所以,在設計階段要確定各工作制下各檔車令的聯控曲線,而聯控曲線的確定則來源于“船—槳—機”匹配的基本原理,即在滿足規范要求的前提下(如推進裝置各部件安全可靠工作、主機留有必要功率儲備),充分挖掘主機做功能力,使艦船快速性最優。

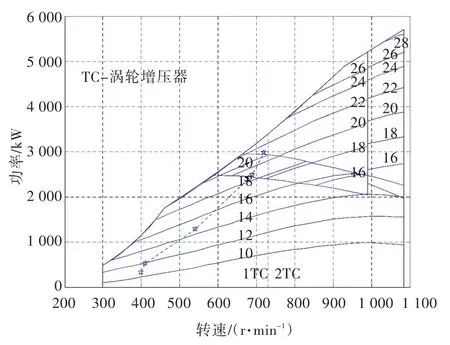

本文所研究的CODAD推進裝置的正常工作制是指正常阻力狀態下的四機雙軸在設計螺距下的自由直線航行。圖2給出了國外設計的某CODAD調距槳推進裝置(雙軸配置,每軸2臺柴油機并車驅動)正常工作制時的聯控曲線,從中可看到設計螺距與主機設計轉速的匹配。

圖2 國外某CODAD調距槳推進裝置的聯控曲線Fig.2 Overseas combined control curve of CODAD propulsion

單軸工作制是驅護艦的特殊工作制。單軸工作制時,工作的推進軸有單機工作和雙機工作兩種情況,不工作的推進軸有可能是自由旋轉或鎖軸兩種狀態之一。所以,單軸工作制時共有4種不同工況的選項。本文將僅選其中之一的“雙機驅動、不工作軸自由旋轉且為減小拖槳阻力而將螺距置于最大螺距位置”為例,用仿真計算來分析機—槳匹配情況,以確定機—槳聯控曲線的設計原則。

如果將所選例子的單軸工作制繼續采用正常工作制時的聯控曲線,即各檔車令轉速下仍使用設計螺距,則運用仿真計算得到的螺旋槳特性曲線如圖3所示。從中可以看到,在低、中轉速時主機功率急劇增大,以致主機轉速在750 r/min時就出現了主機超負荷現象。分析其原因,是因為此時的單軸工作制“機—槳”聯控曲線的螺距對主機來說是“重載”了。通俗地說,即原先雙軸推進所用的螺距繼續用于單軸推進的主機,對于單軸推進的工作主機來說太大了,以致于主機負荷隨轉速急劇增大,在主機轉速尚未到達設計轉速1050 r/min就超負荷了。

圖3 單軸雙機、使用正常工況時聯控曲線的螺旋槳特性曲線Fig.3 Propeller curve in mode of one shaft driven by two engines with normal combined control curve applied

要改變此時單軸工作制的重載狀態,唯一的辦法就是減小調距槳的螺距,重要的是減小至何值。根據文獻[8]和文獻[10]的研究結果、國外慣例及國軍標的規定,提出了單機工作制聯控曲線設計螺距的確定原則:主機在額定轉速時,調距槳所選擇的螺距值要保證主機發出的功率在加上功率儲備值后等于主機最大持續功率(Maximum Continuous Ratings,MCR)。

該原則的優點是:主機做功能力得到充分發揮,艦船潛在快速性得以挖掘;按規范留下了必要的功率儲備,保證了主機安全。基于該原則,通過仿真計算所得的螺旋槳特性曲線如圖4所示。將圖4與圖3進行對比可以看出,圖4的聯控曲線使得主機能工作在更高轉速并發出更大功率,因而艦船能獲得更大的最高航速。

圖4 單軸雙機推進、“量身定制”的最優聯控曲線所對應的螺旋槳特性曲線Fig.4 Propeller curve in mode of one shaft driven by two engines with special design combined control curve applied

如上所述,單軸工作制有4種工況:“工作軸雙機驅動,不工作軸自由拖轉”、“工作軸雙機驅動,不工作軸鎖軸”、“工作軸單機驅動,不工作軸自由拖轉”、“工作軸單機驅動,不工作軸鎖軸”。由于工作主機的數量不同,不工作螺旋槳的拖槳阻力不同,不同最高航速所需要的修正單軸推進偏航的舵角也不同,從而導致附加舵阻力不同,所以每一種工況下的工作主機所對應的聯控曲線是不相同的,用仿真方法可以方便地確定這些聯控曲線。經實船考核,這些聯控曲線均有效,達到了仿真研究的目的。

3 三機工作制

四機雙軸CODAD推進裝置大多使用以下兩種工作制:“雙軸推進、每軸單機”(低、中航速使用)和“雙軸推進、每軸雙機”(高航速使用)。最初該項目的研究者在提出三機工作制時并不為多數人看好,認為在現實使用中不可能有三機工作制。事實上,在某新船一次試航中,有一臺柴油機因發生大故障而無法使用,此時又需高速從試航海區行駛至某一目的地,唯一的辦法就是使用三機工作制。試航人員試用了“雙機驅動的推進軸轉速高并且螺距大、單機驅動的推進軸轉速低而螺距小”的工作制,結果出現了船尾部振動十分劇烈的異常現象。最后,試航人員選用了本項目研究人員早已提出的三機工作制聯控曲線,結果得到了既高速航行又無尾部劇烈振動的航行效果。自此以后,三機工作制才被認識到是艦船推進裝置使用中必須考慮的特殊工作制。

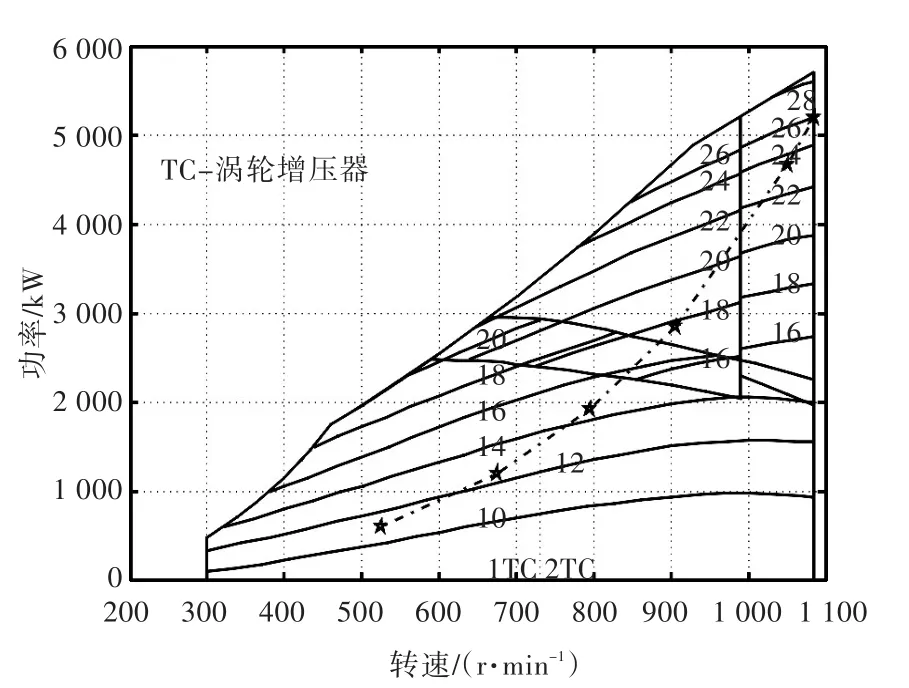

三機工作制的聯控曲線(圖5)也是運用仿真方法獲取的,相應的聯控曲線的設計原則類似于單軸工作制的情況:無論是單機驅動軸還是雙機驅動軸,主機都工作在額定轉速,每軸的調距槳螺距值保證在額定轉速下發出的功率加上功率儲備等于MCR;各車令時,3臺主機的轉速相同或等速率變速。

該設計原則的優點是:既充分發揮了主機做功能力,艦船快速性得以充分發揮,按規范又留有功率儲備,保證了主機安全;3臺主機轉速相同,保證了最少的外界激勵力頻率,不易引起船體振動。同時,因為3臺主機的工作轉速相同,也方便了機電部門的值班管理。分析前述“雙機驅動的推進軸轉速高并且螺距大、單機驅動的推進軸轉速低而螺距小”的工作制所導致的船尾劇烈振動的異常現象的原因,主要是兩軸的推力不等、螺旋槳力矩不等,而且3臺主機的轉速也不等、兩推進軸轉速不等,后者導致干擾力頻率異常豐富,和船體自振接近或一致時就會引起船體,即尾部的強烈共振。

圖5 三機工作制所對應的每臺機的螺旋槳特性曲線Fig.5 Propeller curve in mode of three engines operating with a special design combined control curve applied

4 結 論

基于“船—槳—機”匹配原理,運用經過校驗的數學模型和仿真方法,研究了某CODAD聯合動力裝置單軸工作制(4種情況)和三機工作制的聯控曲線,提出了聯控曲線的一般設計原則:不論是單軸工作還是雙軸工作,每一軸不論是單機驅動還是雙機驅動,主機工作于額定轉速時所選擇的調距槳螺距值要保證主機在該轉速下發出的功率加上功率儲備正好等于最大持續功率MCR。這一原則既能保證主機做功能力的充分挖掘,使艦船有能力獲得最大快速性,同時也可確保主機不超載而安全工作;各臺工作主機的等速率變速和各檔車令的等轉速設置既能保證推進系統外界干擾力的頻率最少,不易引起船體或軸系共振,也便于機電部門對主機的操控和管理(這是因為此時各主機的轉速和負荷都是相同的,不必區分單軸還是雙軸、單機還是雙機)。該設計原則已用于某船的單軸工作制和三機工作制,并且經實船試航均已得到驗證。本研究結果可為今后該類艦船推進裝置聯控曲線設計提供有益的參考。

[1]康鳳舉.現代仿真技術與應用[M].北京:國防工業出版社,2001.

[2]廖瑛,梁加紅,姚新宇,等.實時仿真理論與支撐技術[M].長沙:國防科技大學出版社,2002.

[3]齊歡,王小平.系統建模與仿真[M].北京:清華大學出版社,2004.

[4]肖田元,張燕元,陳加棟.系統仿真導論[M].北京:清華大學出版社,2000.

[5]王紅衛.建模與仿真[M].北京:科學出版社,2002.

[6]康鳳舉.艦船仿真技術發展綜述[J].艦船電子工程,2004(1):9-11.KANG F J.Review development of warship simulating technology[J].Ship Electronic Engineering,2004(1):9-11.

[7]NEILSON J J,TARBET R M.Propulsion system simulations:making the right choice for the application[J].Naval Engineers Journal,1997,109(5):83-98.

[8]王永生.全柴聯合動力裝置穩動態特性和工作制研究[D].武漢:華中科技大學,2005.WANG Y S.Research on steady-state and dynamiccharacteristics and operation scheme of combined diesel and diesel propulsion plant[D].Wuhan:Huazhong University of Science and Technology,2005.

[9]朱亞莉.某艦CODAD推進裝置動態性能及其控制策略的仿真研究[D].上海:上海交通大學,2001.ZHU Y L.The simulation of ship's propulsive system's transient performance and research of control shedule[D].Shanghai:Shanghai Jiao Tong University,2001.

[10]隋琳,張維競.CODAD推進系統準穩態建模方法及運行性能分析[J].船舶工程,2004,26(1):34-36.SHUI L,ZHANG W J.Modeling method of ship’s CODAD propulsion system by quasi-steady and analysis of its operation performance[J].Ship Engineering,2004,26(1):34-36.