機(jī)械工業(yè)熱處理綠色發(fā)展技術(shù)研究

薛培軍,劉冬敏

(中州大學(xué),鄭州450044)

運(yùn)用恰當(dāng)?shù)姆绞綄⒐虘B(tài)金屬或合金,進(jìn)行加熱保溫和冷卻,或兼之機(jī)械、化學(xué)的作用,使金屬及其內(nèi)部的組織和結(jié)構(gòu)發(fā)生變化,從而使各種金屬材料獲得優(yōu)良性能的工藝過程,稱為金屬材料的熱處理。在熱處理工藝過程中,零件的加熱、爐氣氛制備、淬火冷卻以及諸多化學(xué)熱處理工藝,都須消耗大量的電能或燃油、碳?xì)浠衔锖退Y源,同時(shí)排放大量的有害氣體和塵埃,造成環(huán)境的嚴(yán)重污染,危及人類的生存安全。

1.熱處理生產(chǎn)及污染現(xiàn)狀

熱處理是機(jī)械制造行業(yè)消耗能源和環(huán)境污染的大戶,在世界各國日益重視環(huán)境保護(hù)形勢下,我國也把環(huán)境保護(hù)作為重要的基本國策之一,熱處理生產(chǎn)中節(jié)能和環(huán)保技術(shù)得到有關(guān)方面的高度重視,綠色制造技術(shù)在熱處理行業(yè)被積極推廣和應(yīng)用[1]。

1.1 國際現(xiàn)狀

根據(jù)國際能源機(jī)構(gòu)公布,2011年全世界每年向大氣排放約316億噸CO2,我國就達(dá)75億噸,占居世界第二位,SO2的排放量居世界第一位,而我國的化學(xué)需氧量(COD)也是世界第一,嚴(yán)重污染的環(huán)境受到國際社會的日益關(guān)注。

隨著經(jīng)濟(jì)的發(fā)展,歐美等發(fā)達(dá)國家比較注重環(huán)境保護(hù)工作,控制著熱處理工藝過程向自動化、智能化和柔性化發(fā)展。美國為了實(shí)現(xiàn)能源部制訂的“美國2004年熱處理技術(shù)路線圖修訂稿”目標(biāo),完成眾多的重點(diǎn)研發(fā)項(xiàng)目,國家有關(guān)方面提供充足的研究資金,供美國金屬學(xué)會熱處理學(xué)會成立“熱處理技術(shù)研發(fā)中心”,組織企業(yè)參與研發(fā),研究降低能耗、減少污染。我國卻沒有組建類似的“熱處理高新技術(shù)中心”和“熱加工技術(shù)中心”環(huán)保研究機(jī)構(gòu),國家發(fā)改委和科技部也沒有設(shè)立相應(yīng)的專項(xiàng)基金,由于缺少這樣的組織和有關(guān)人才,熱處理生產(chǎn)技術(shù)水平和產(chǎn)品質(zhì)量與國外先進(jìn)熱處理技術(shù)相比,存在較大差距。

1.2 國內(nèi)現(xiàn)狀

中國是世界上能源消費(fèi)第二、資源消耗第一的大國。每創(chuàng)造1美元的GDP所消耗的能源是美國的4.3 倍、歐洲發(fā)達(dá)國家7.7 倍、日本的11.5 倍,遠(yuǎn)高于巴西、印度等發(fā)展中國家,而工廠的“三廢”排放和環(huán)境污染也是最嚴(yán)重的國家,每年因能源利用率低造成的損失達(dá)1萬多億元。

我國現(xiàn)有熱處理廠點(diǎn)接近2萬個(gè),熱處理加熱設(shè)備接近20萬臺,其中熱處理電加熱爐的數(shù)量占約為90%,年實(shí)際熱處理生產(chǎn)量為2000~2500萬噸,裝機(jī)容量1200~1500萬千瓦時(shí),耗電總量為150~200億千瓦時(shí),占我國機(jī)械制造業(yè)年耗電量的25%~30%。主要熱處理設(shè)備陳舊落后,總數(shù)超過1萬臺,設(shè)備利用率和負(fù)荷率不到30% 而能耗卻比美國高出40%以上,年耗能量估計(jì)近15億噸標(biāo)煤。[2]改善生活環(huán)境質(zhì)量,遏制環(huán)境繼續(xù)惡化的趨勢,是我國一項(xiàng)重大而緊迫的任務(wù)。

1.3 熱處理行業(yè)所面臨的問題

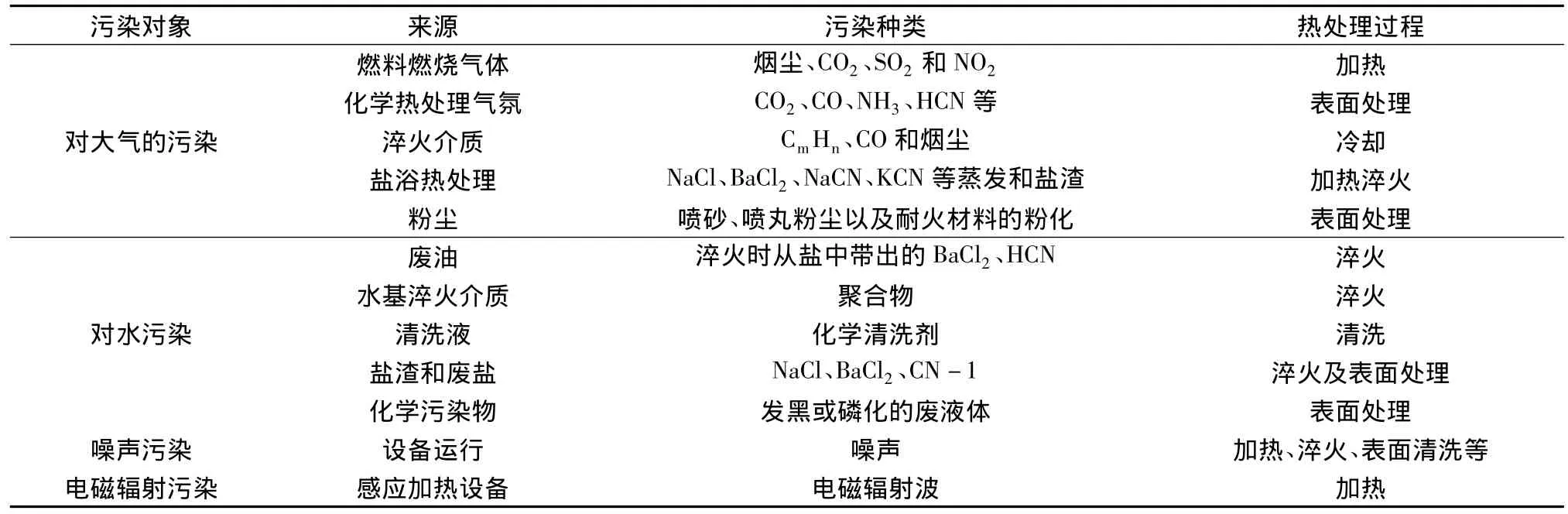

熱處理生產(chǎn)一方面消耗大量的能源,另一方面在生產(chǎn)過程中排出廢氣、廢水、廢渣等工業(yè)“三廢”和制造粉塵、噪聲、電磁輻射等,使我們的生活周圍環(huán)境、大氣、水質(zhì)等遭受嚴(yán)重污染。[3]數(shù)據(jù)如表1所示。要推廣和發(fā)展綠色熱處理技術(shù),保持經(jīng)濟(jì)可持續(xù)發(fā)展,面臨以下幾個(gè)問題。

表1 熱處理過程的主要污染物及來源

1.3.1 熱處理行業(yè)技術(shù)含量低

由于經(jīng)濟(jì)飛速發(fā)展,環(huán)境保護(hù)問題被各級政府和企業(yè)領(lǐng)導(dǎo)者所忽視,在熱處理技術(shù)發(fā)展和基礎(chǔ)研究方面投入資金不足,熱處理行業(yè)沒能夠吸引到最優(yōu)秀的人才,高新技術(shù)在行業(yè)的使用不足,造成熱處理生產(chǎn)技術(shù)含量不高。

1.3.2 熱處理設(shè)備能耗大,資源利用率低

這在熱處理行業(yè)現(xiàn)狀中我們已作描述,我們的熱處理工藝單位電能耗為800kW·h/t,和歐美、日本的400kW·h/t相比要高出2倍多,而資源的利用率卻是他們的三分之一。

1.3.3 環(huán)境污染嚴(yán)重

熱處理生產(chǎn)過程屬于高溫作業(yè),在生產(chǎn)中使用大量的氣體,進(jìn)行滲碳、滲氮等化學(xué)熱處理,向空氣中排放大量的CO2、SO2、殘氨等廢氣;在清洗工件過程中,酸洗使用的硫酸、鹽酸苛性堿的揮發(fā)物及工件表面油脂的燃燒,形成大量的煙氣;機(jī)械制造廠噴砂設(shè)備每年約產(chǎn)生萬余噸的SiO2和Al2O3粉塵,煤燃燒粉塵都會造成粉塵污染。

1.3.4 先進(jìn)熱處理設(shè)備及規(guī)模化生產(chǎn)程度低

金屬物質(zhì)在加熱過程中會發(fā)生氧化和脫碳反應(yīng),可能會燒損金屬的3%左右,發(fā)達(dá)國家采用的少無氧化加熱技術(shù),在我國所占比重只有30%,由于很少使用先進(jìn)的熱處理設(shè)備,工件在熱處理過程中燒損、脫碳造成資源浪費(fèi)和人力浪費(fèi)都是巨大的。[4]

2.綠色熱處理實(shí)施的路徑選擇

中國作為世界上最大的發(fā)展中國家,已確立了發(fā)展“低碳經(jīng)濟(jì)”目標(biāo),實(shí)施以低能耗、低污染、低排放為基礎(chǔ)的經(jīng)濟(jì)模式,來保障經(jīng)濟(jì)的可持續(xù)發(fā)展。作為經(jīng)濟(jì)發(fā)展戰(zhàn)略,節(jié)能減排將是一項(xiàng)基本國策,需解決好以下問題。

2.1 加強(qiáng)政策法規(guī)的制定和執(zhí)行

為了更好的推行機(jī)械行業(yè)的環(huán)保,首先應(yīng)該完善法律、法規(guī)的建設(shè),使行業(yè)發(fā)展有軌可循,同時(shí)加大《環(huán)境保護(hù)法》、環(huán)境《污染防治法》等法律、法規(guī)的宣傳和執(zhí)法力度,做到違法必究、執(zhí)法必嚴(yán)。其次是將污染防治工作納入地方各級政府部門工作考核中,充分發(fā)揮地方政府的管理和監(jiān)督作用,使熱處理行業(yè)向著健康和可持續(xù)方向發(fā)展。

2.2 加強(qiáng)科技導(dǎo)向功能

由于歷史的原因,我國在熱處理行業(yè)的資金和科研的投入很有限,沒有發(fā)揮政策的導(dǎo)向作用。我們應(yīng)當(dāng)以中國熱處理學(xué)會和協(xié)會為中心,強(qiáng)化學(xué)會和協(xié)會在熱處理行業(yè)中的基礎(chǔ)研究和先進(jìn)技術(shù)應(yīng)用的引領(lǐng)作用,盡快建立中國的熱處理路線圖計(jì)劃;國家發(fā)改委和科技部等科研資金管理部門,應(yīng)加大對高效、精密、節(jié)能、節(jié)材的綠色制造技術(shù)的支持,設(shè)立相關(guān)專門基金,制定及組織實(shí)施“中國熱處理路線圖”,調(diào)動廣大科技人員的積極性和創(chuàng)造性,吸引優(yōu)秀的人才從事熱處理技術(shù)的研究,加強(qiáng)環(huán)境污染的治理和環(huán)保新技術(shù)的研發(fā)推廣。

2.3 開發(fā)和使用熱處理新設(shè)備

我國熱處理行業(yè)70%是用電加熱爐加熱,80%以上采用耐火磚作為保溫材料,熱利用效率非常低,對原有熱處理加熱設(shè)備的節(jié)能改造,有利于提高能源利用率和改善工作環(huán)境,如果在行業(yè)普及使用全纖維保溫材料,能夠?qū)崿F(xiàn)行業(yè)節(jié)能10%。熱處理設(shè)備制造業(yè)的當(dāng)務(wù)之急是提高新設(shè)備的開發(fā)、設(shè)計(jì)、制造水平。使用密封式爐直生式滲碳技術(shù),可以使產(chǎn)品無氧化,無脫碳,且節(jié)約原料氣達(dá)91% ~94%;使用激光表面處理技術(shù),可以提高金屬材料的耐磨性、高溫性能和表面硬度,同時(shí)可保持金屬零件較好的柔性、韌性。[4]

2.4 使用新能源和先進(jìn)燃燒技術(shù)

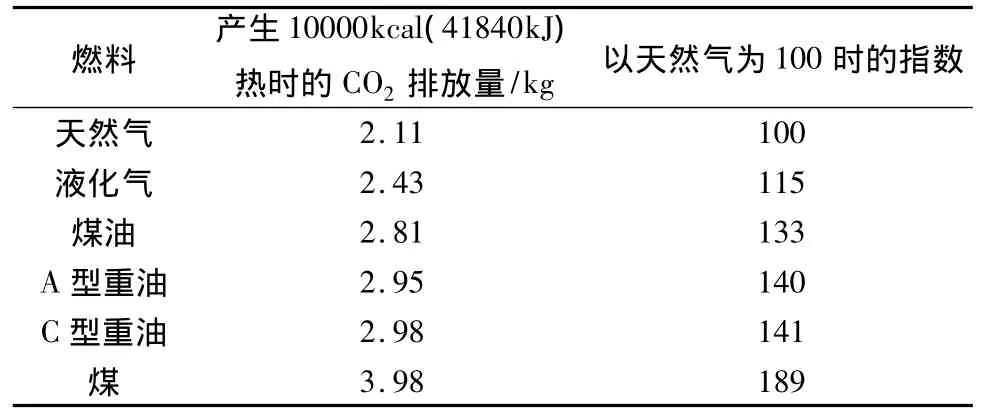

加熱爐是熱處理最大的能耗加熱系統(tǒng),傳統(tǒng)的加熱能源主要是電能和燃料,由于工藝落后,熱利用效率非常低,能源浪費(fèi)較大,常溫常壓條件下選用氣態(tài)燃料,燃燒有較好的熱利用效率。天然氣是一種高效能源,在通常技術(shù)條件下其熱效率可達(dá)50.5%,較煤電熱效率高出近1倍。如果天然氣能源采用高溫空氣燃燒技術(shù),其燃燒熱效率可達(dá)85%左右,為煤電熱效率的3倍左右。[5]天然氣能源應(yīng)用于熱處理生產(chǎn)已取得巨大的經(jīng)濟(jì)效益,節(jié)能顯著,環(huán)保效果良好[6],而且氣體的燃燒比較充分,排放到空氣的有害物質(zhì)大大減少,自然降低了環(huán)境的污染,數(shù)據(jù)如表2所示。另外,除了使用天然氣,水電、核電和激光等優(yōu)質(zhì)能源,也屬于高效低污染的資源,已在熱處理行業(yè)被推廣應(yīng)用。

近年來,除高溫空氣燃燒技術(shù),國內(nèi)外研究和開發(fā)了很多的高效節(jié)能、低污染的燃燒新技術(shù)和新設(shè)備,像微小型燃燒、高紅外節(jié)能、強(qiáng)輻射傳熱節(jié)能、潔凈燃燒等,已在熱處理和冶金等行業(yè)得到應(yīng)用,國外采用新技術(shù)所用的燃燒器和熱處理爐也已進(jìn)入我國熱處理企業(yè)。這些燃燒新技術(shù)和燃燒器的應(yīng)用,不僅具有高效、節(jié)能和低污染的技術(shù)優(yōu)勢,而且經(jīng)濟(jì)效益明顯。[7]

表2 各種燃料燃燒排除的CO2量

2.5 擴(kuò)大生產(chǎn)專業(yè)化規(guī)模

由于歷史原因,我國的熱處理企業(yè)都屬于大而全、小而全、不協(xié)作的封閉型企業(yè)。大小是個(gè)工廠,里面均設(shè)置共用性極強(qiáng)的車間或班組:鑄、鍛、電鍍、熱處理、模具制造、供熱采暖、運(yùn)輸?shù)取5捎谥貜?fù)建設(shè),生產(chǎn)任務(wù)量不足,設(shè)備的利用率極低,生產(chǎn)效率低下,造成能源和物資浪費(fèi),環(huán)境污染增大。

規(guī)模出效益,要解決機(jī)械行業(yè)的污染重、能耗大問題,首先要轉(zhuǎn)換觀念,放開經(jīng)營思路,解決區(qū)域內(nèi)鑄造、熱處理、電鍍行業(yè)的同類性質(zhì)問題。20世紀(jì)80年代初,我國倡導(dǎo)開展專業(yè)化生產(chǎn)規(guī)模調(diào)整,撤銷技術(shù)條件差、產(chǎn)量低、能耗污染雙高的廠點(diǎn),建立了專業(yè)熱處理廠和生產(chǎn)協(xié)作點(diǎn),幾年之內(nèi)專業(yè)化廠的平均電耗降低了約66%,由15000kW·h/t降低到500kW·h/t。由此可見,經(jīng)過戰(zhàn)略性調(diào)整、組建專業(yè)規(guī)模化的生產(chǎn)廠,可以實(shí)現(xiàn)能耗、物耗、污染顯著下降,獲得明顯的經(jīng)濟(jì)、環(huán)保及社會效益。[8]因此,我們建議在好的經(jīng)濟(jì)發(fā)展地區(qū)設(shè)立大型工業(yè)園區(qū),合理安排鑄造、熱處理、電鍍廠礦結(jié)構(gòu),集中管理、集中治污,擴(kuò)大集約化生產(chǎn)規(guī)模,從根本上解決不達(dá)標(biāo)排放、偷排等現(xiàn)象。

2.6 加強(qiáng)自動化控制技術(shù)使用

計(jì)算機(jī)技術(shù)融入熱處理工藝中是當(dāng)今熱處理技術(shù)的一大特點(diǎn),先進(jìn)的傳感和控制技術(shù),使熱處理工藝中的自動化控制技術(shù)迅速發(fā)展。現(xiàn)已研制出滲氮氧探頭Oxymess、氮勢傳感器HydroNit、氣冷淬火的Heat Flux傳感器、真空滲碳碳勢傳感器、滲氮控制系統(tǒng)等自動化控制儀器設(shè)備,而計(jì)算機(jī)軟件也多用于熱處理環(huán)保、節(jié)能、降耗管理、跟蹤熱處理爐運(yùn)行情況等,精確監(jiān)控?zé)崽幚砉に囘^程,實(shí)現(xiàn)高效生產(chǎn),環(huán)保節(jié)能的目標(biāo)。

2.7 使用新的環(huán)保節(jié)能熱處理技術(shù)

傳統(tǒng)的熱處理工藝對環(huán)境的污染非常嚴(yán)重,要加以淘汰和限制使用,盡快研發(fā)在熱處理工藝過程中,主要是在熱利用、淬火和清洗環(huán)節(jié)的新技術(shù)使用。

3.熱處理新技術(shù)的發(fā)展

綠色熱處理制造技術(shù)是指符合環(huán)保要求的節(jié)能、降耗、少污染的綠色機(jī)械制造工藝,在該制造工藝模式推動下,許多提高企業(yè)經(jīng)濟(jì)效益和社會效益的新技術(shù)已被研發(fā)和利用。

3.1 淬火冷卻裝備技術(shù)

水、淬火油、無機(jī)水溶性淬火劑、水基聚合物淬火劑是熱處理企業(yè)經(jīng)常使用的淬火介質(zhì)。水雖然應(yīng)用最廣泛、最經(jīng)濟(jì)、冷卻速度快,但會引起工件的變形和開裂,使工件硬度不均,畸變增大,且有腐蝕和生銹問題無法解決。在水中加熱各種無機(jī)鹽、堿等,制成的無機(jī)物水溶液淬火劑,可以改善水的冷卻性能,適應(yīng)淬火冷卻的需求,但也會引起金屬工件生銹,且硝酸鹽會產(chǎn)生有害氣體,損害操作工人身體健康。淬火油淬火易產(chǎn)生油煙,會對環(huán)境造成污染。水基聚合物淬火劑具有無毒、無煙、無臭、無腐蝕、不燃燒、抗老化等特點(diǎn),冷卻速度可調(diào),適用范圍廣。

3.2 氮基氣氛熱處理技術(shù)

氮基氣氛技術(shù)廣泛用于退火、淬火、滲碳、滲氮等多種熱處理加工過程,是一種保護(hù)氣氛控制技術(shù),可以防止工件在加熱中氧化、脫碳。在氮基氣氛滲碳或滲氮處理時(shí),氮?dú)獾亩栊钥梢詼p少原料氣的消耗和炭黑的生成,促進(jìn)和加速滲碳或滲氮,降低工件滲碳時(shí)的內(nèi)氧化程度,提高工件的疲勞強(qiáng)度。氮基氣氛熱處理不僅氣源豐富、成本低廉,節(jié)約能源和滲劑,而且是安全無污染、適用面廣的熱處理技術(shù),適合我國基本國情,已成為我國節(jié)能、環(huán)保型熱處理技術(shù)的一個(gè)重要發(fā)展方向。[9]

3.3 真空熱處理技術(shù)

真空熱處理是真空技術(shù)與熱處理技術(shù)相結(jié)合的新型熱處理技術(shù),將工件置于正常大氣壓以下的負(fù)壓空間的加熱方法(熱處理加熱用的最高真空度一般不超過10-5Pa)。真空加熱不僅能防止工件的氧化和脫碳,而且具有脫脂、脫氣、凈化表面和變形少的特點(diǎn)。除此以外,工件還可以在真空中進(jìn)行低壓滲碳、滲氮等處理,為后期進(jìn)行高壓氣淬做好準(zhǔn)備,既節(jié)約了時(shí)間又獲得優(yōu)良的性能,是比較理想的自動化柔性和清潔熱處理技術(shù),優(yōu)越于可控氣氛熱處理技術(shù)。[10]

3.4 感應(yīng)加熱熱處理技術(shù)

感應(yīng)加熱是利用電磁感應(yīng)的原理,使工件表面產(chǎn)生渦流而被加熱。其特點(diǎn)是加熱速度快、易于控制,工件表面氧化和脫碳少,節(jié)約能源、污染少。

3.5 離子滲技術(shù)

離子滲技術(shù)包括離子滲氮和離子滲碳,是用帶電粒子轟擊置于低壓容器內(nèi)的工件表面,在輝光放電作用下使其溫度升高,實(shí)現(xiàn)所需原子滲入表層的化學(xué)熱處理方法。與常規(guī)的化學(xué)熱處理相比,其特點(diǎn)是滲透速度快,工件變形小,熱效率高,節(jié)約能源,而且無煙霧、煙塵和廢氣污染。

3.6 金屬鍍層技術(shù)

刷鍍技術(shù)、熱噴鍍技術(shù)、離子鍍滲技術(shù)是清潔的表面強(qiáng)化技術(shù)。通過離子轟擊化學(xué)熱處理,表面沉積硬化,保護(hù)工件使用壽命。

3.7 激光束、電子束技術(shù)

激光束、電子束、表面技術(shù)與表面改性技術(shù)(表面淬火、重熔、涂層)是利用高能電子束對工件的表面快速加熱,實(shí)現(xiàn)工件表面熱處理,這種粒子輻射技術(shù)不產(chǎn)生煙塵等污染,屬清潔熱處理技術(shù)。

以上所分析的熱處理新技術(shù),都有其自身的優(yōu)點(diǎn)和缺陷。常用的真空熱處理技術(shù)運(yùn)行成本高、設(shè)備投入大;淬火冷卻裝備技術(shù)中,油作為淬火介質(zhì)已有上百年的歷史,不能在現(xiàn)實(shí)生產(chǎn)中被完全替代,淬火雖然可以提高工件的性能,但造成的污染是不可避免的;離子滲技術(shù)一般使用離子交換法自動化操作,難度大,投資高,需要酸堿再生,存在環(huán)境污染隱患,且在含鹽量高的區(qū)域,運(yùn)行成本高。綠色熱處理是集材料、能源、環(huán)境、技術(shù)于一體的系統(tǒng)工程,需要不斷研究和開發(fā)新的技術(shù),感應(yīng)加熱技術(shù)和激光束技術(shù)是更加環(huán)保的技術(shù),氣氛控制和淬火技術(shù)的結(jié)合,復(fù)合熱處理工藝(如:氮化+淬火、氮化+高頻淬火、氮碳共滲+高頻淬火、滲碳淬火+低溫滲硫、調(diào)質(zhì)+硫氮共滲、整體淬火+氧氮化處理等),更能發(fā)揮技術(shù)的優(yōu)點(diǎn),是未來熱處理技術(shù)的發(fā)展方向。而熱處理輔助技術(shù)也飛速發(fā)展,象熱處理數(shù)據(jù)庫、計(jì)算機(jī)控制熱處理技術(shù)和虛擬熱處理技術(shù)等,已取得了可喜的進(jìn)展。更多新的綠色熱處理技術(shù)還有待于科技工作者的進(jìn)一步研究和探索。

4.結(jié)束語

保護(hù)生存環(huán)境,開展降低能耗、節(jié)約資源的低碳生活是世界工業(yè)發(fā)展的大趨勢,也是我國實(shí)現(xiàn)可持續(xù)發(fā)展的戰(zhàn)略目標(biāo)。國內(nèi)的熱處理企業(yè)要加大綠色制造技術(shù)的研發(fā)及應(yīng)用,提高企業(yè)自身的市場競爭能力,爭取在蓬勃發(fā)展的世界機(jī)械工業(yè)中占據(jù)一席之地。

[1]上海市熱處理協(xié)會.關(guān)于上海市熱處理行業(yè)淘汰氯化鋇鹽浴爐的調(diào)研報(bào)告[J].熱處理2004,19(1):52-54.

[2]徐興寶.熱處理污染防治戰(zhàn)略討論[J].熱處理,2008,23(4):6-18.

[3]樊東黎.熱處理設(shè)備的現(xiàn)狀與展望[J].機(jī)械工人,2002(9):12-15.

[4]魏仕勇,劉克明,胡強(qiáng),等.低碳經(jīng)濟(jì)與熱處理節(jié)能環(huán)保新技術(shù)淺談[J].熱處理技術(shù)與裝備,2011(12):46-50.

[5]閻承沛.高溫空氣燃燒技術(shù)天然氣燃?xì)鉄崽幚頎t系列研制開發(fā)及產(chǎn)業(yè)化項(xiàng)目報(bào)告[R].北京機(jī)電研究所,2001.

[6]牟宗山.天然氣在熱處理上的開發(fā)和利用[C].第六屆全國工業(yè)爐學(xué)術(shù)年會論文集.北京:2002.

[7]劉占倉,董學(xué)智.自預(yù)熱燒嘴及其在網(wǎng)帶爐上的應(yīng)用[J].熱處理,2006,21(3):52-55.

[8]廖波,肖福仁.熱處理節(jié)能與環(huán)保技術(shù)進(jìn)展[J].金屬熱處理,2009,34(1):1-5.

[9]管恩荃.高溫氮基可控氣氛熱處理爐[J].金屬熱處理,2003,28(9):55-57.

[10]黃春峰,陳建民,王永明.先進(jìn)金屬熱處理節(jié)能技術(shù)應(yīng)用與發(fā)展[J].機(jī)械,2009,36(S.):1-4.