輾環機工作原理及性能分析

詹 勇,吳秀峰,翟 鵬,劉 琳

(濟南鑄造鍛壓機械研究所有限公司,山東 濟南 250022)

輾環機工作原理及性能分析

詹 勇,吳秀峰,翟 鵬,劉 琳

(濟南鑄造鍛壓機械研究所有限公司,山東 濟南 250022)

輾環機主要用于加工高質量無縫環件,具有許多優良的工藝特性。本文在簡要敘述軋環理論、軋環工藝的基礎上,分析了環件軋制質量的影響因素和軋環技術發展趨勢。

機械制造;輾環機;綜述;原理;趨勢

輾環機又稱輾擴機或擴孔機,是使環件產生壁厚減小、直徑擴大、截面輪廓成形等塑性變形的加工設備,主要用于高質量無縫環件的加工,如軸承環、齒圈、輪轂等各類無縫環件。具有振動小、節能、成本低等優點,廣泛應用于機械、汽車、航天等領域。

1 輾環機的分類

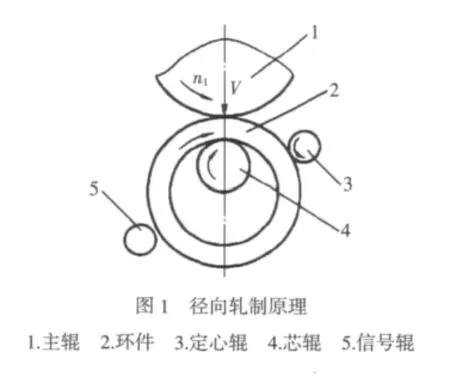

輾環機分為徑向軋制輾環機和徑-軸向軋制輾環機兩類。徑向軋制輾環機又稱為立式輾環機,其原理如圖1所示。主輥做旋轉運動和直線進給運動,是環件軋制的主動輥。芯輥為從動輥,在主輥的帶動下做從動旋轉軋制運動。在軋制過程中,首先將環件毛坯穿過中心孔放置到芯輥上,主輥逐漸向芯輥靠近,通過主動輥和芯輥的軋制力作用,環件的徑向端面產生局部塑性變形,直徑不斷擴大。定心輥為可以自由轉動的從動輥,和環件外表面接觸并對環件產生一定壓力,隨著環件的長大被動退回,起到輔助成形的作用。直到環件外圓與信號輥接觸,環件軋制過程結束。徑向軋制輾環機主要用來加工中小型環件,結構簡單,環件的端面質量較低。

徑-軸向軋制輾環機又稱臥式輾環機,是在徑向和軸向兩個方向上對環件同時進行軋制,如圖2所示。設備結構復雜,比立式輾環機增加了一對軸向軋制錐輥,軸向錐輥作旋轉和軸向進給運動。有的設備在上支撐頂部還添加了抽芯裝置,便于放置環件毛坯。工作時,主輥以恒定的速度順時針旋轉,上支架抬起,由機械手將環件毛坯放在底座上,使環件毛坯與芯輥基本同心;然后,定心輥、測量滾輪以及軸向機架靠近環件毛坯;軋制開始時,芯輥通過徑向直線進給運動逐漸靠近主輥,環件連續變形,直徑逐漸擴大;同時上錐輥向下壓緊工件,軸向尺寸逐漸縮小。測量輥、定心輥隨著環件直徑的增長被動退回。軸向機架根據環件的增長速度在隨動缸的帶動下遠離主輥,使工件壁厚上各點的線速度與錐輥母線上的線速度相等。徑-軸向軋制改善了軋制環件的端面質量,還可使環件獲得復雜的截面輪廓形狀,主要用于大型復雜截面環件的軋制生產。

2 環件軋制的特點

(1)環件的材料利用率高,無飛邊材料消耗,加

(2)軋制成形的環件,與鍛造和機械加工生產的環件相比,環件內部組織致密,晶粒細小,機械強度、耐磨性和疲勞壽命有明顯提高。

(3)環件軋制是通過局部變形的積累而實現環件成形的,所需要的軋制力較小,因而使軋制設備噸位大幅度降低,設備投資小。

3 環件軋制質量的影響因素

環件的加工質量主要取決于下料毛坯、軋制工藝、設備能力等方面。

3.1 下料毛坯

熱軋環件軋制流程為下料→加熱→制坯→加熱→軋制,工藝流程中的各個工序之間都要相互銜接、密切配合,才能使軋制生產順利進行。

毛坯對環件軋制成形有決定性影響,不合理的軋制用毛坯是無法軋制成合格環件的。毛坯決定了環件體積的初始分配、軋制變形程度和金屬流動狀況,應按照環件鍛件圖和環件軋制成形流動規律進行設計,還需要考慮加工余量、軋制公差等因素,以及制坯和環件毛坯放入軋制孔型的方便。環件軋制用毛坯設計的影響因素多、影響規律復雜,設計難度大。為了使軋環件獲得精確的形狀,毛坯尺寸與軋環件尺寸要保持一個正確的關系,下料的準確與否直接關系到環件的加工精度。生產實踐中,環件毛坯通常要經過多次軋制成形進行優化。

3.2 軋制工藝

環件軋制過程可分為環件咬入建立軋制過程階段、穩定軋制階段、軋制結束階段。在環件穩定軋制階段,環件近似處于靜力平衡狀態。可根據靜力學理論對環件的咬入過程、鍛透狀態和塑性彎曲失穩情況進行研究分析,建立相應的物理力學模型、條件和判據,計算相應的軋制力、進給速度和轉速。

環件軋制過程中,在軋制力的作用下,環件產生局部塑性變形,軸向壁厚減小,直徑擴大。這些變形的規律性直接影響到環件的軋制過程。運用運動學理論研究和揭示環件軋制過程中各種運動的相互作用,可以計算環件直徑擴大速度等關鍵技術參數。

環件軋制過程中,各部件的運動都不是勻速的。在非平穩環件軋制過程中,環件軋制的運動學參數變化較大,環件和軋輥可能會產生強烈振動,使軋制過程失穩,產生廢品,甚至損壞軋制孔型和輾環機。可通過建立環件軋制的動力學模型,對軋制振動的穩定性條件、穩定性條件影響因素及其控制方法等進行研究,為環件軋制過程的動力學控制提供理論依據。

3.3 設備能力

設備能力是指設備自身的結構、部件所決定的生產能力和加工精度。取決于設備的機體結構、材料、裝配精度,液壓系統的技術參數,以及電氣系統的響應能力。環件軋制直線進給運動是由輾環機的液壓或氣動裝置來實現的。環件軋制條件所要求的進給速度要靠輾環機進給裝置來保證。因而進給裝置的力學參數和運動學參數對進給運動有直接影響。例如,為了實時控制和調節環件軋制過程中的軋制力和軋制速度,液壓系統一般采用比例壓力閥和比例調速閥,這些關鍵比例元件對壓力和流量的輸出值和電氣輸入信號成正比,由于比例元件存在一定的階躍響應時間,電氣指令改變后,壓力、流量的輸出不會立即發生變化,存在一定的滯后,增加了控制誤差,同時比例元件的滯環、重復精度等性能指標也決定了液壓系統的穩定性,影響著軋制設備的整體性能。

4 環件軋制的發展方向

環件軋制成形技術已經成為環形機械零件的先進制造工藝方法。其發展趨勢有以下幾個方向:

(1)大型環件軋制技術。直徑2000mm以上的大型環件越來越多地采用環件軋制工藝生產。我國對環件軋制技術的研究也越來越深入,大型環件加工設備的數量迅速增加。5000mm~8000mm數控輾環機在我國得到了廣泛應用。

(2)高速、精密環件軋制技術。隨著機械化自動化程度的提高,下料、加熱、制坯以及軋制工藝過程逐步實現了流水自動生產,環件軋制速度和生產率隨之迅速提高。隨著制坯精度的提高和環件軋制過程測控系統的快速發展,環件軋制精度逐步提高,精密軋制的環件直徑尺寸精度可達到1/1000mm。

(3)復雜環件軋制和柔性環件軋制技術。為了減少機械加工量、提高環件材料利用率,通過優化毛坯,合理設計軋制孔型,許多復雜截面的環件實現了直接成形軋制生產。同時為了滿足小批量、多品種、多規格環件的軋制生產,孔型快速更換、工作參數調節方便的柔性環件軋制設備得到快速發展,應用范圍日益擴大。

(4)環件軋制過程智能控制系統。根據環件軋制理論,通過智能檢測技術、電子控制技術、現代計算機技術的緊密結合,實現了環件毛坯幾何精度、重量誤差、材料性能等參數的在線檢測,進一步優化了軋制工藝參數,實現了環件軋制過程智能控制,提高了軋制環件產品性能質量。

環件精密軋制成形是制備高質量無縫環件的先進制造技術,在機械、汽車、火車、船舶、石油化工、航空航天、原子能等許多領域有著廣闊的應用前景。

[1] 華 林,黃興高,朱春東.環件軋制理論和技術[M].北京:機械工業出版社,2001.

[2] 朱春東,張 猛.徑向輾擴機輾環過程控制的研究[J].鍛壓技術,2000,(5):37-39.

[3] 華 林,劉志平,杜 平,周傳新.環件軋制力能計算[J].鍛壓裝備與制造技術,1994,(5):26-27.

[4] 江紹成.立式輾環機的軸向輾壓裝置[J].鍛壓裝備與制造技術,2011,(1):44-45.

[5] 許 雯.計算機技術在環件軋制中的應用[J].鍛壓裝備與制造技術,2004,(6):12-15.

Workingprincipleandfunctionanalysisofringrollingmill

ZHAN Yong,WU Xiufeng,ZHAI Peng,LIU Lin

(Jinan Foundry&Metalforming Machinery Research Institute Co.,Ltd.,Jinan 250022,Shandong China)

On the basis of simple introduction about the ring rolling theory and technical process,the influence factors of ring rolling quality have been analyzed in the text.The technical development trend of ring rolling process has been discussed.

Ring rolling mill;Overview;Principle;Trend

TG315.7+2

B

1672-0121(2012)03-0018-02

2012-03-15

詹 勇(1984-),男,碩士,從事機械、液壓及機電控制等研發設計工余量少,同時可保證環件的表面質量。