基于ADAMS和AMESim聯合仿真的壓力機平衡缸優化設計

杜二虎,莫健華,呂 言,黃海波

(華中科技大學 材料成形與模具技術國家重點實驗室,湖北 武漢 430074)

基于ADAMS和AMESim聯合仿真的壓力機平衡缸優化設計

杜二虎,莫健華,呂 言,黃海波

(華中科技大學 材料成形與模具技術國家重點實驗室,湖北 武漢 430074)

平衡缸是機械式壓力機必不可少的一部分,平衡缸系統的設計涉及到機、電、液、氣諸方面。本文應用基于ADAMS和AMESim聯合仿真的仿真與設計方法,即利用ADAMS建立平衡缸系統的機械動力學模型,利用AMESim建立平衡缸系統的液壓、氣動模型以及控制系統。然后利用兩個軟件對伺服壓力機傳動系統及平衡缸系統進行聯合仿真,得出適當增加平衡缸液壓系統軟管直徑和蓄能器容積可以明顯減小電機負載。

機械設計;平衡缸;聯合仿真;ADAMS;AMESim;伺服壓力機

1 前言

機械式伺服壓力機擁有高精度、高柔性、低能耗以及高效率等優點。即將取代傳統壓力機成為塑性加工的主流設備[1]。

機械式壓力機的各連桿、連桿與滑塊之間鉸接處存在著一定的間隙,由于滑塊重量的作用,使間隙偏向一側。因此,當受到工作負荷時,負荷的方向與重力方向相反,間隙被推到相反一側,滑塊出現瞬間停止。這種現象成為緩氣現象[2],而且這個間隙的轉移也會給壓力機帶來工作誤差。為了消除緩氣現象,需要設置滑塊平衡缸裝置使間隙始終偏向一側。傳統的壓力機平衡缸的仿真模擬都是單獨在各個軟件中仿真,然后互相導入數據,忽略了機械部分和液壓部分實時的相互影響[3]。然而實際情況下,滑塊速度的微小變化都會對油缸平衡力的曲線產生影響;油缸平衡力的微小變化也會對滑塊的速度曲線產生影響。所以傳統的仿真方法不能反映整個機構間液壓部分和機械部分的實時相互作用,因此會產生一定的誤差,不能很好地反映實際情況。本文利用聯合仿真的方法,用ADAMS和AMESim兩個軟件聯合仿真求解、傳輸數據,可以反映液壓和機械部分的實時相互作用。中南大學的郭勇[4]、哈爾濱工程大學的梁利華[5]等驗證了ADAMS與AMESim聯合仿真的準確性,本文將利用ADAMS和AMESim從另外一個角度聯合仿真分析肘桿式壓力機平衡缸系統的性能并進行優化設計。

2 問題描述與分析

在壓力機試運行時,發現驅動電機在滑塊上行時,在距下死點近200mm處過載停機,經分析認為問題主要來自以下兩個方面:

(1)軟管直徑過小。滑塊運動速度很高,平衡缸內液流速度過高而軟管內徑過小產生了很大的流動阻力,這樣,滑塊下行時阻力過大,上行時油液跟不上就會導致電機過載停機。

(2)蓄能器容積過小。根據理想氣體狀態方程有:

式中,p為氣體壓強,V為氣體體積,n為氣體物質的量,R為比例常數,T為溫度。n、R為常數,所以當溫度一定時便有pV為常數。

由于滑塊的行程一定,也就是柱塞缸的行程一定,而且柱塞截面積S為定值,所以不同蓄能器容積的平衡缸液壓系統的蓄能器容積變化量ΔV=Sl為定值。在平衡缸液壓系統的設計中設置一個平衡點,使之在該點處平衡掉滑塊及上模具的重量,所以不同蓄能器容積的平衡缸液壓系統在平衡點處的平衡力是定值,也就是系統壓強是定值。設此時的系統壓強為p,任意時刻的系統壓強為p1,則有:

式(4)中,p、S為定值,因此,當 V 越大時,p/V越小,即平衡力的曲線斜率越小。這樣在平衡點以上時,V越大平衡力越大,在距下死點60mm以下時,V越大平衡力越小。

因此,蓄能器容積過小時,油缸平衡力隨滑塊行程的變化曲線的斜率會很大,導致在壓力機工作行程以上的部分油缸平衡力過小,使電機負載增加。

下文重點從以上兩個問題著手進行分析。

3 模型的建立

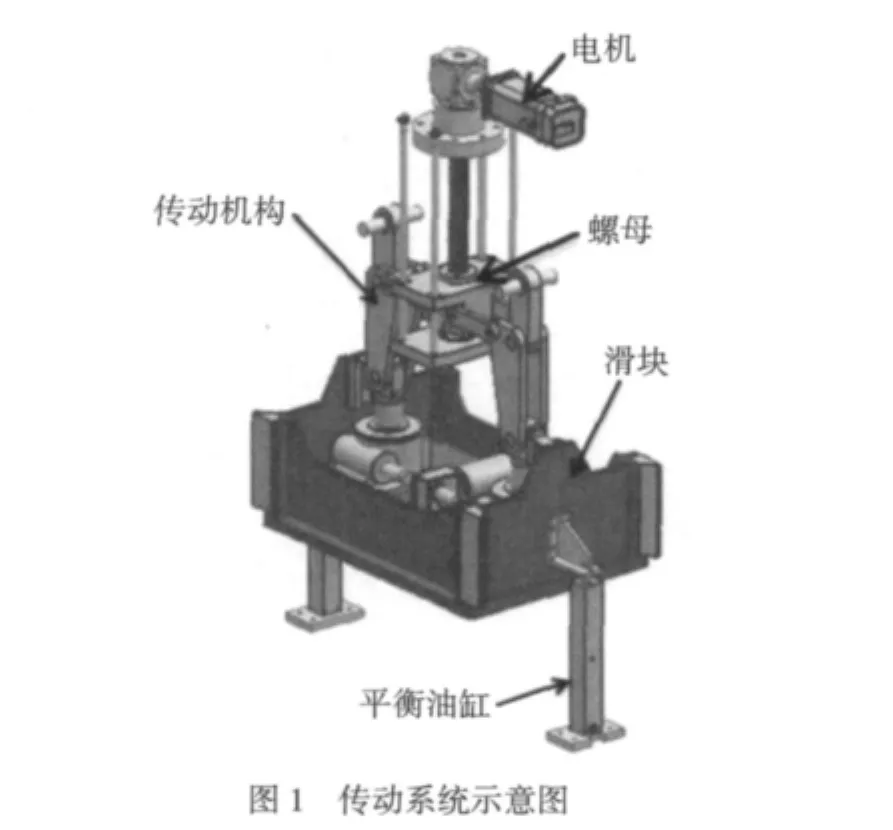

壓力機傳動部分及平衡油缸的結構如圖1所示,滾珠絲桿將電機的旋轉運動轉化為螺母的直線運動,螺母再帶動連桿運動實現由電機到滑塊的運動和力的傳遞,平衡油缸分布在滑塊兩側,用來平衡滑塊及上模具的自重,并起緩沖作用。

3.1 壓力機傳動系統部分建模

本文研究的壓力機傳動機構,要求滑塊平均速度達到400mm/s。經過研究得螺母處速度至少要達到600mm/s。滾珠絲桿的螺距為20mm,對應電機轉速為1800n/min。

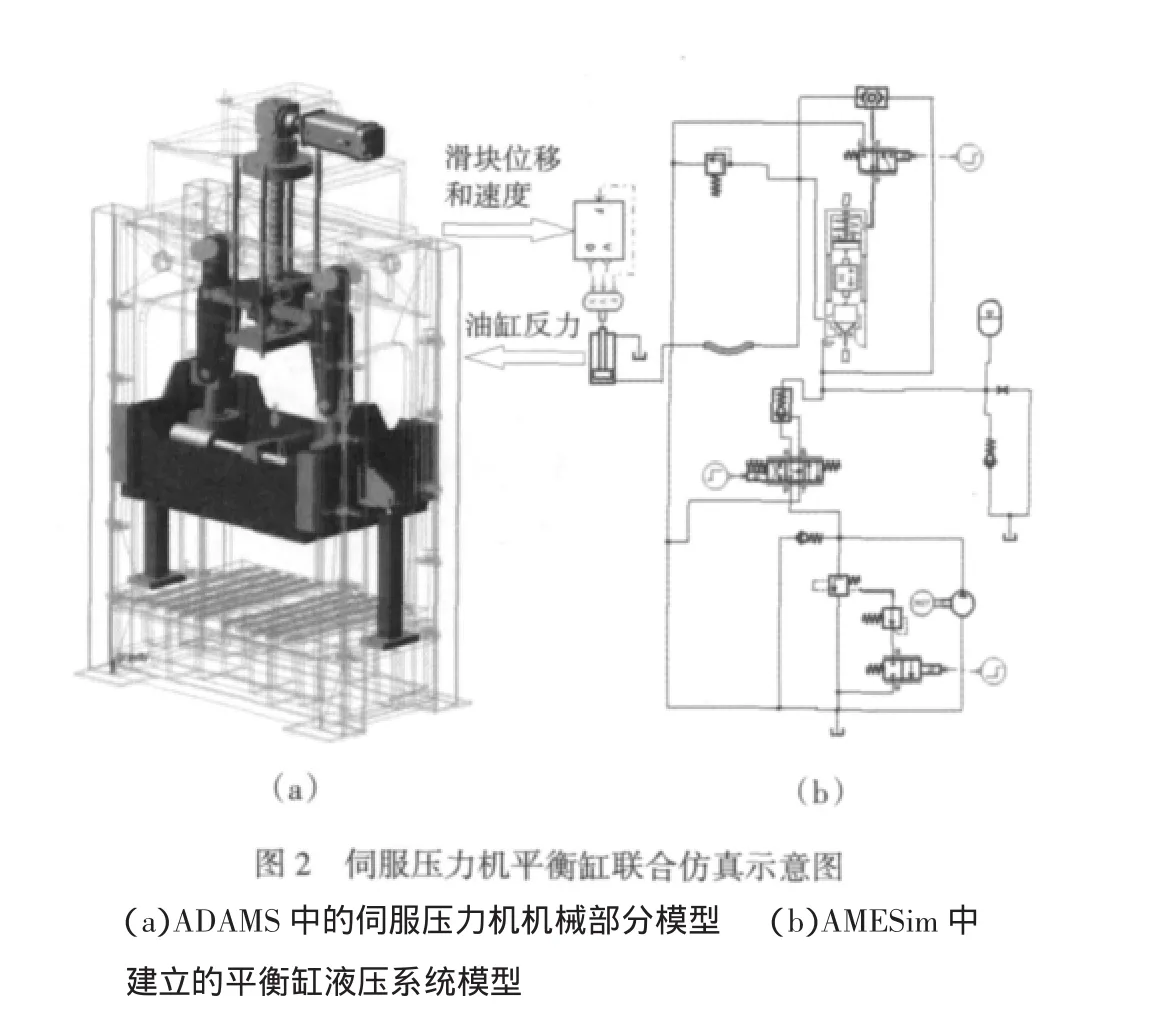

在三維建模軟件UG中進行壓力機傳動機構的三維建模,并將模型導入到ADAMS軟件中,進行必要的合并,賦予材料屬性,添加約束副、阻尼、油缸反力、電機驅動等。如圖2(a)所示。

3.2 平衡缸液壓系統建模

平衡油缸的平衡力用來平衡滑塊及上模具的重力,消除所謂緩氣現象帶來的加工誤差,但若平衡力過大則會增加壓力機的負載。平衡缸的平衡力隨著滑塊的下行不斷增加,所以要求在上模具接觸工件前,平衡力完全平衡掉滑塊及上模具的重力(本文中為距下死點60mm)。滑塊加上模具的重量為6000kg,柱塞缸柱塞直徑按標準取為60mm。代入下式可求出油缸完全平衡滑塊及模具重力時的壓強。

式中:mg——平衡缸負載、滑塊及上模具總重力的一半,mg =3000×9.8=29400(N)(有兩個油缸);

d——柱塞直徑60mm。

計算可得壓強P=10.4MPa,即在滑塊距下死點60mm時油缸的壓強達到10.4MPa。

在AMESim軟件中建立平衡缸液壓系統的模型,并設置各項參數。如圖2(b)所示,兩個油缸的負載相同,所以本文只建立一個油缸的模型,然后在將油缸反力添加到ADAMS中的傳動機構時對平衡力乘以2。

4 壓力機傳動系統及平衡缸系統進行聯合仿真

4.1 聯合仿真模型的建立

如前所述,本文利用ADAMS軟件在動力學和運動學仿真方面以及AMESim軟件在液壓、氣壓和控制方面的各自優勢來仿真伺服壓力機的平衡缸液壓系統。其中AMESim為聯合仿真的主控軟件,首先在ADAMS軟件中建立好壓力機機械部分的模型,然后創建壓力機滑塊速度及位移的測量函數D(Displacement)和 V(Velocity)兩個 ADAMS 的輸出變量作為AMESim中油缸的柱塞位移和速度的輸入變量,創建一個ADAMS的輸入變量力F(Force)作為AMESim中柱塞的平衡力的輸出變量。通過ADAMS的Control模塊將ADAMS中的壓力機機械部分模型輸出為一個模塊,將這個模塊導入到主控軟件AMESim中作為AMESim中的一個模塊,這個接口模塊即可實現ADAMS及AMESim之間的信息傳輸,從而實現聯合仿真,其仿真結果在兩個軟件中都可以查看。

4.2 聯合仿真

進入AMESim的仿真模塊,設置仿真時間為1.3s,仿真步長為0.001(ADAMS中的仿真步長為0.01,在AMESim中要更小),即可進行仿真。

如前所述,平衡缸液壓系統兩個因素對壓力機的電機扭矩以及壓力機傳動系統的動力和運動性能有較大影響:連接柱塞缸和蓄能器的軟管的內徑以及蓄能器的容積,以下重點仿真研究這兩個因素。

4.2.1 軟管直徑的仿真分析

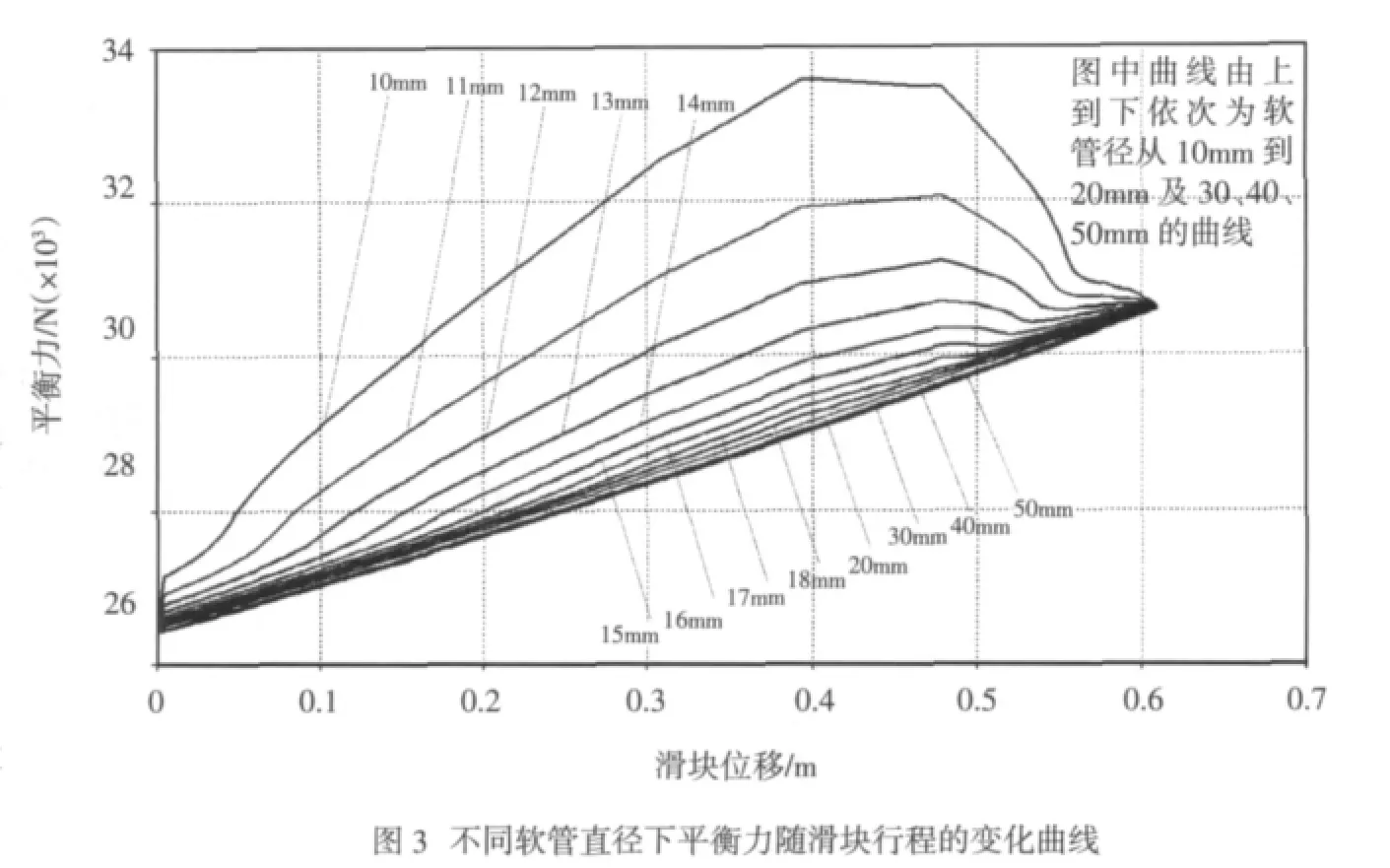

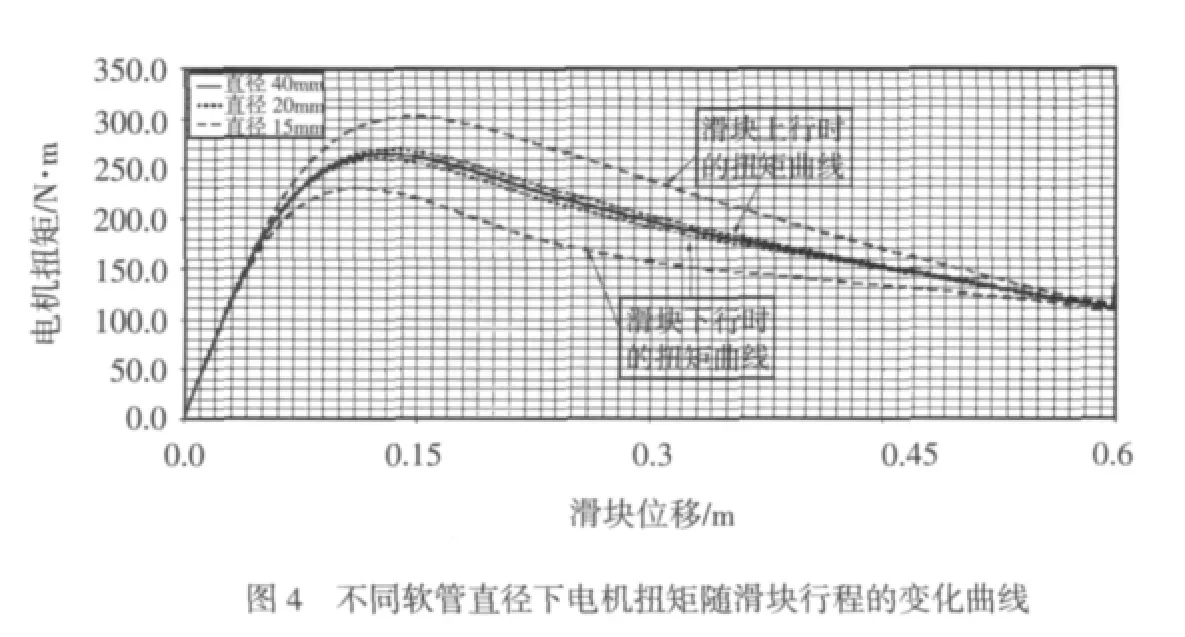

其他參數不變的情況下,改變軟管的直徑可以得到不同軟管直徑下平衡缸平衡力隨滑塊行程的變化曲線,如圖3所示。可以看出,軟管直徑小于20mm時,有較大的流動阻力,軟管直徑在小于14mm后流動阻力急劇增加,這大大增加了壓力機工作過程中的負載,同時在滑塊上行過程中會出現油壓不足的現象,增加了滑塊上行時電機的負載。而且其不規則的壓力曲線也對平衡缸的控制帶來難度。仿真發現在軟管直徑大于30mm后壓力—行程曲線趨于直線,在軟管直徑大于40mm后壓力—行程曲線隨軟管直徑的改變變化不大,因此軟管的直徑取40mm~50mm即可。在ADAMS中可以調用聯合仿真中間文件查看電機扭矩的變化曲線,如圖4所示,在滑塊上行時,軟管直徑越小,電機負載越大,在40mm以上時無太大變化。

4.2.2 蓄能器容積的仿真分析

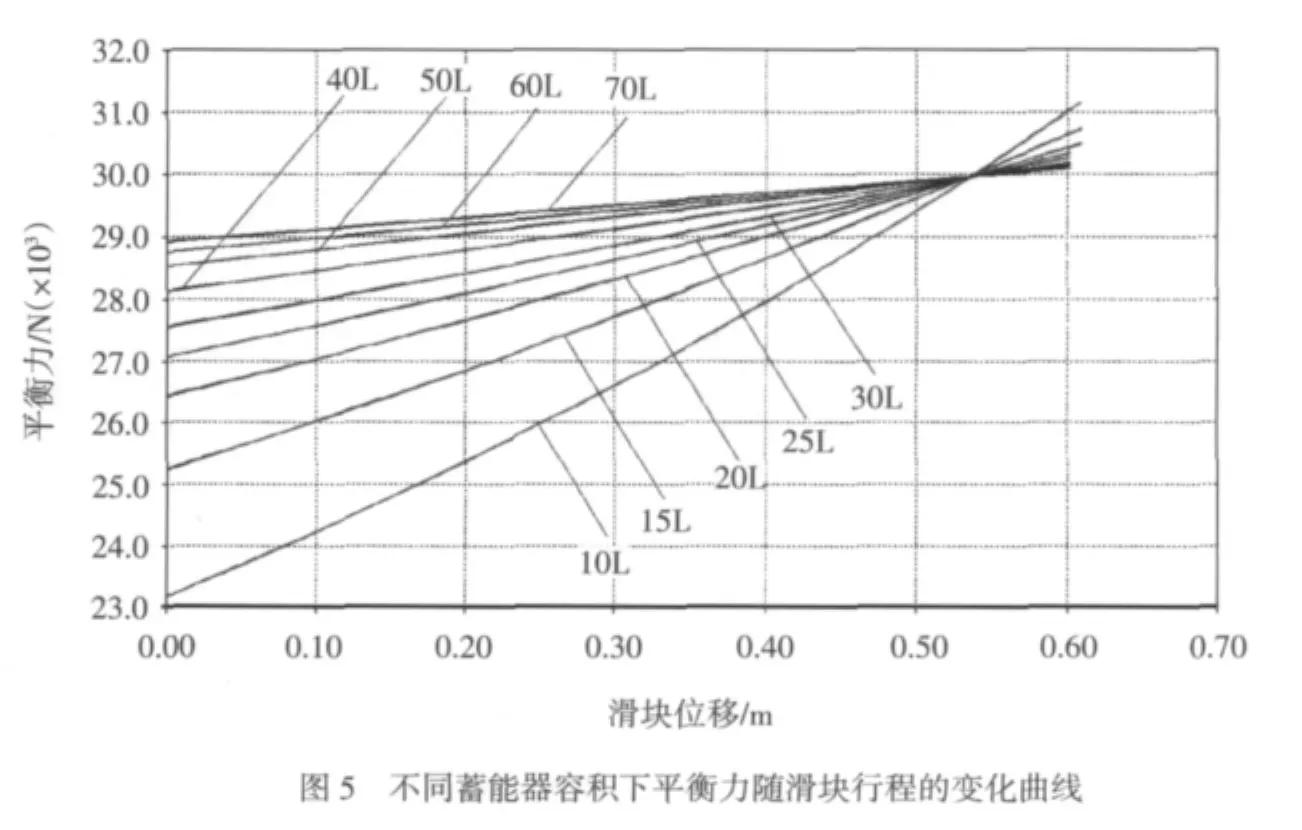

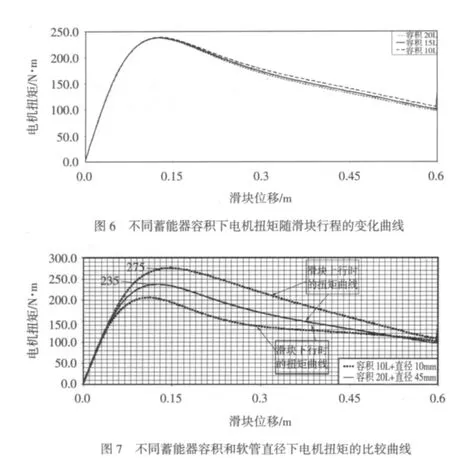

其他參數不變的情況下,改變蓄能器的容積進行仿真,即可得到不同蓄能器容積時的平衡缸平衡力相對于壓力機滑塊行程的變化曲線,如圖5所示。可以看出,蓄能器的容積越大,壓力—行程曲線越平緩。在距下死點60mm處的壓力一定的情況下,蓄能器容積越大時在60mm以上時壓力要大些,而在60mm以下時壓力要小些。這樣在滑塊上行時電機負載會小一些,如圖6所示。蓄能器容積越大,在距下死點150mm以上時電機負載得到了明顯的減小。

4.3 平衡缸液壓系統的優化設計

從上一節的分析得知,軟管直徑越大、蓄能器容積越大時可以減小滑塊上行時的電機負載。但是考慮到實際情況以及壓力機尺寸限制,不可能很大幅度地增加軟管直徑和蓄能器容積,因此,綜合考慮后將軟管直徑由原來的10mm增加為45mm,將蓄能器容積由原來的10L增加到20L。這時通過聯合仿真可以得出電機負載有了明顯的小,如圖7所示。可以看出:

(1)蓄能器容積為10L、軟管直徑為10mm時,電機扭矩曲線在滑塊上行和下行時有較大的偏差,而當蓄能器容積為20L、軟管直徑為45mm時,滑塊上行和下行時的曲線完全重合。

(2)滑塊上行過程中,增大蓄能器容積同時增大軟管直徑后,電機扭矩得到了明顯的降低,最大扭矩從275N·m降低到了235N·m,降低了17%左右;平均扭矩也從 132N·m降到了 113N·m,降低了16.8%。有效降低了電機的負載。通過實際修改后,

5 結論

(1)通過聯合仿真分析,發現適當增加軟管直徑和蓄能器容積后,有利于減小電機負載,并且消除本文所研究的伺服壓力機的電機過載問題。

(2)采用ADAMS和AMESim的聯合仿真,可以發揮兩個軟件各自在建模以及計算方面的優點,節省了仿真的時間,減小了復雜模型的建模困難,而且還可以得到更準確的仿真結果。該聯合仿真模型的建立以及聯合仿真的實現,為壓力機平衡缸系統的特性分析研究以及優化設計提供了一種全新的方法。滑塊上行時,電機不再出現過載。

(3)滑塊下行過程中,在工作行程(距下死點60mm以內)以外電機扭矩有一定的增加,但這對壓力機的正常工作影響很小。

[1]莫健華,鄭加坤,古嗣伸裕,等.伺服壓力機的發展現狀及其應用[J].鍛壓裝備與制造技術,2007,(5):19-22.

[2]楊 群.機械壓力機的基礎知識.北京:電子工業出版社,1990.

[3]莫健華,張正斌,呂 言,等.三角肘桿式伺服壓力機傳動機構的仿真與優化[J].鍛壓裝備與制造技術,2011,(1):21-25.

[4]郭 勇,彭 勇,過新華,等.運用ADAMS和AMESim聯合仿真的LUDV液壓系統動態特性分析.現代制造工程[J],2010,(7):30-34.

[5]梁利華,寧繼鵬,史宏宇.基于AMESim與ADAMS聯合仿真技術的減搖鰭液壓系統仿真研究.機床與液壓[J],2009,(8):200-202.

Optimization design of balance cylinder for servo press based on co-simulation of ADAMS and AMESim

DU Erhu,MO Jianhua,LV Yan,HUANG Haibo

(State Key Lab of Material Processing and Die&Mould Technology,Huazhong University of Science and Technology,Wuhan 430074,Hubei China)

In order to simulate and optimize the balance cylinder system precisely,the simulation and optimal design method based on ADAMS and AMESim co-simulation has been proposed in the text.The mechanical dynamic system of the model has been built on ADAMS platform,while the hydraulic,pneumatic and control systems of the model have been built on AMESim platform.Then,a co-simulation of the transmission and balance cylinder system for the servo press has been carried out by use of two kinds of software.It is found out that proper increase of the hose diameter and the accumulator volume of the hydraulic system can apparently reduce the load of the motor.

Balance cylinder;Co-simulation;ADAMS;AMESim;Servo press

TG315.5

A

1672-0121(2012)03-0026-04

2011-12-05

杜二虎(1987-),男,碩士在讀,主攻材料加工裝備與技術研究