焊接線搖桿部件焊縫強(qiáng)度校核及焊接工藝改進(jìn)

阮興家

(一汽解放汽車有限公司 卡車廠,吉林 長春 130011)

焊接線搖桿部件焊縫強(qiáng)度校核及焊接工藝改進(jìn)

阮興家

(一汽解放汽車有限公司 卡車廠,吉林 長春 130011)

針對(duì)卡車廠焊裝車間主焊線搖桿部件損壞狀況,對(duì)各桿件和焊縫強(qiáng)度進(jìn)行受力分析和強(qiáng)度校核,采用新材料和焊接工藝進(jìn)行改進(jìn)。改進(jìn)后搖桿滿足了正常工作強(qiáng)度要求。

機(jī)機(jī)械制造;焊接線;搖桿;強(qiáng)度校核;工藝改進(jìn)

長春一汽解放公司卡車廠焊裝車間機(jī)器人焊接線,是2004年從日本引進(jìn)的生產(chǎn)線。焊接線中用于十三臺(tái)駕駛室升降功能的搖桿部件,在搖桿的多處焊環(huán)形縫處和聯(lián)接桿件經(jīng)常出現(xiàn)撕裂現(xiàn)象,給卡車駕駛室焊接生產(chǎn)帶來生產(chǎn)損失。通常的補(bǔ)救措施只能采取在原有焊縫處重復(fù)施焊以及在周圍焊接加強(qiáng)筋等方法,以維持生產(chǎn)的進(jìn)行。在原有搖桿無法繼續(xù)修復(fù)的情況下,按照日本的技術(shù)文件在廠內(nèi)復(fù)制了搖桿部件,但在投入使用不足一年,再次出現(xiàn)上述故障。這使得對(duì)搖桿部件的焊縫和零件強(qiáng)度產(chǎn)生懷疑。于是,對(duì)各構(gòu)件材料和焊縫的強(qiáng)度依次進(jìn)行校核,重新設(shè)定了零件制作條件和加工工藝,使搖桿部件整體強(qiáng)度滿足了焊接線的強(qiáng)度要求,搖桿投入使用一年來,未出現(xiàn)異常問題。此項(xiàng)技術(shù)改進(jìn),為避免搖桿異常損壞和減少設(shè)備異常停機(jī)奠定了基礎(chǔ),提升了技術(shù)人員的材料強(qiáng)度校核能力,掌握了金屬材料的焊接工藝要求,為我廠其他零件的強(qiáng)度校核和制定正確的焊接工藝起到了引領(lǐng)和示范作用,其經(jīng)驗(yàn)可為我廠其他技術(shù)人員借鑒應(yīng)用。

搖桿原材料為Q235,受力情況為拉伸力及扭轉(zhuǎn)力矩,具體處理解決方法如下。

1 受力結(jié)構(gòu)簡圖(圖1)

圖中,L2桿即為待計(jì)算搖桿中受力臂,有對(duì)稱兩根,L1為驅(qū)動(dòng)桿。

2 受力分析

電機(jī)帶動(dòng)L1繞底座旋轉(zhuǎn),傳遞電機(jī)經(jīng)減速器輸出轉(zhuǎn)矩。經(jīng)連桿傳遞力到L2,使搖桿受到轉(zhuǎn)矩作用。為分析簡便,現(xiàn)假設(shè)極限情況α和β都為90°,此時(shí)搖桿所受轉(zhuǎn)矩最大。但是很明顯,極限情況并不會(huì)出現(xiàn),這樣算出結(jié)果為絕對(duì)安全數(shù)值,可按此實(shí)行加工。

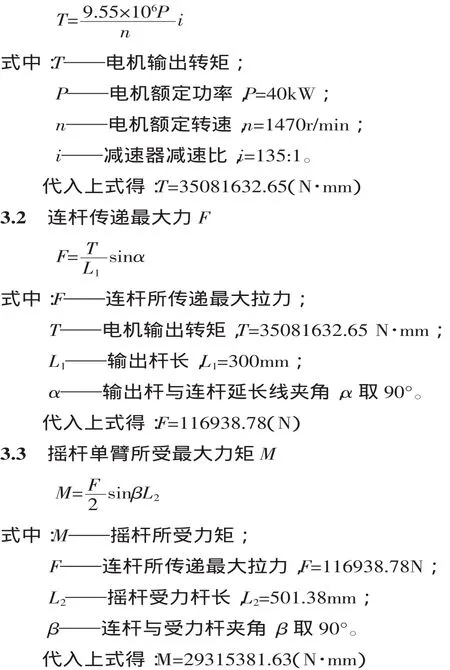

3 搖桿所受轉(zhuǎn)矩計(jì)算過程

3.1 電機(jī)經(jīng)減速器輸出轉(zhuǎn)矩T

計(jì)算發(fā)現(xiàn)工件受力較大,焊縫強(qiáng)度不易保證。下面通過理論分析來解決焊縫經(jīng)常損壞問題。

4 焊接工藝流程分析

為了更好地提高工件強(qiáng)度,現(xiàn)將工件材料選為16Mn。16Mn具有很好的可焊性,并且其抗拉強(qiáng)度也較Q235有提高。通過選擇合理的焊條,運(yùn)用適當(dāng)?shù)募庸すに嚵鞒蹋梢约訌?qiáng)焊縫的強(qiáng)度。

4.1 焊條的選擇

選用結(jié) 507(E5015-A1)焊條,該焊條具有良好的抗裂性和機(jī)械性能。結(jié)507焊條為堿性焊條,其藥皮中含有較多的大理石和螢石,并含有較多的鐵合金作為脫氧劑和合金劑,焊接時(shí)大理石分解成CaO和大量的CO2作為保護(hù)氣體。這些保護(hù)氣體可以有效減少焊縫中氫的含量,提高焊縫的抗裂性能。但氟在焊接中產(chǎn)生的氟化氫是有毒氣體,所以應(yīng)保證場地通風(fēng)。

4.2 焊前準(zhǔn)備工作

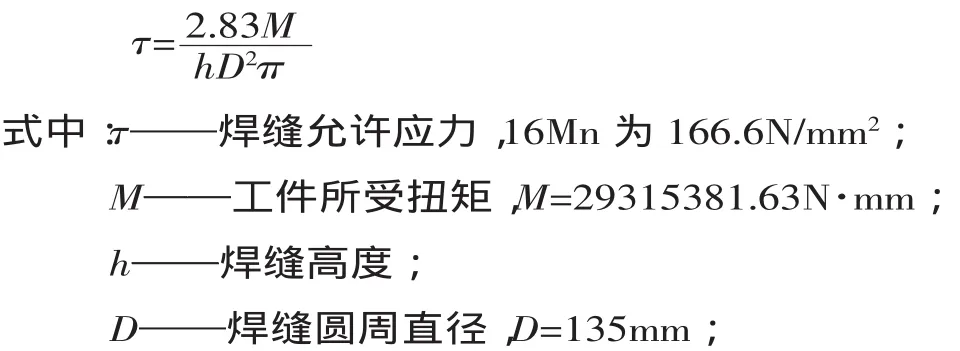

4.2.1 計(jì)算焊縫強(qiáng)度

根據(jù)此工件的焊縫結(jié)構(gòu)和受力的實(shí)際情況,選用焊縫強(qiáng)度計(jì)算公式如下:

將以上數(shù)值代入,得出焊縫高度h=8.702mm。圓整得焊縫高度h=9mm。

4.2.2 焊縫清理

對(duì)工件焊接處兩側(cè)各15mm表面進(jìn)行噴丸、噴沙或機(jī)械打磨、酸洗等將氧化皮、水、鐵銹、油污和其他雜質(zhì)清理干凈,直到露出金屬光澤,然后涂防銹劑,使焊縫區(qū)域內(nèi)無雜質(zhì)確保焊縫質(zhì)量。

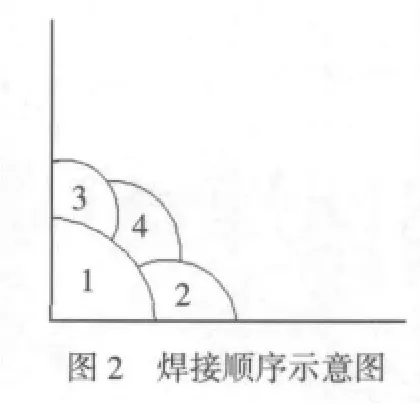

4.2.3 焊接工藝規(guī)程及工藝重點(diǎn)分析

①焊前預(yù)熱。在焊接前將各工件預(yù)熱到350℃~400℃,然后再進(jìn)行焊接。預(yù)熱可以使焊縫部分金屬與周圍金屬的溫差減小,焊后又可以比較均勻地同時(shí)冷卻收縮,以減少焊接應(yīng)力的產(chǎn)生。②焊條烘干。選用結(jié)507焊條,直徑5mm。焊前經(jīng)150℃烘干2小時(shí)。③焊接順序。采用如圖2所示順序。使用手工電弧焊,采用直流反接,電流126A。④采用多層焊,焊接高度較高,采用單層焊接難度較大,采用合理的焊接順序是為了分散熱量,提高焊接質(zhì)量。⑤每層焊后清熔渣。采用多層多道焊時(shí)應(yīng)注意層間的清理,用機(jī)械打磨、酸洗等方法將焊縫表面熔渣、有害氧化物、油質(zhì)、銹跡等清除干凈后繼續(xù)焊接。⑥采用斷續(xù)焊、分散焊的方法。斷續(xù)焊,即在焊完一層后停留片刻,待工件冷到50℃~60℃時(shí)再焊下一道焊縫。分散焊,即在一個(gè)部位焊完后再到另一個(gè)部位焊接,減少溫差,降低應(yīng)力。⑦焊后熱處理及緩冷措施。將焊區(qū)周圍200mm范圍內(nèi)加熱到600℃~650℃,用巖棉板覆蓋保溫,使之緩慢冷卻,冷卻時(shí)間不小于一個(gè)小時(shí)。可以有效消除內(nèi)應(yīng)力,防止裂紋的產(chǎn)生。⑧時(shí)效處理后進(jìn)行表面拋丸處理,達(dá)到表面硬化目的。⑨檢驗(yàn)焊接接口處的外觀整潔性。

5 結(jié)束語

改進(jìn)后三個(gè)月以來,運(yùn)行狀態(tài)良好。這是理論與實(shí)踐結(jié)合的一次重要應(yīng)用,我們將總結(jié)經(jīng)驗(yàn),繼續(xù)在車間的設(shè)備改進(jìn)、維修工作中探索,提高設(shè)備使用壽命,為生產(chǎn)的順利進(jìn)行做好保障。

[1] 機(jī)械設(shè)計(jì)手冊(第1卷)[M].北京:機(jī)械工業(yè)出版社,2010.

[2] 鄧文英,主編.金屬工藝學(xué)[M].北京:高等教育出版社.2000.

[3] 聶毓琴,孟廣偉.材料力學(xué)[M].北京:機(jī)械工業(yè)出版社,2009.

[4] 江 山,周理華.銅襯墊在箱形梁焊接中的應(yīng)用[J].鍛壓裝備與制造技術(shù),2011,(4).

[5]王晉生.30MN水壓機(jī)柱塞拉傷表面補(bǔ)焊新工藝[J].鍛壓裝備與制造技術(shù),2011,(5).

Welding strength check and welding process improvement of rocker parts in welding line

RUAN Xingjia

(Truck Plant,Faw Liberation Co.,Ltd.,Changchun 130011,Jilin China)

Aiming at the damaging situation of rocker component in welding line for truck plant,the force analysis and strength check of the bar parts and welding strength have been carried out in the text.The new material and welding process have been adopted to improve the faults.Finally,the improved rocker can satisfy the requirement of normal working strength.

Welding line;Rocker;Strength check;Technical process improvement

TG404

A

1672-0121(2012)03-0047-02

2012-02-09

阮興家(1965-),男,高級(jí)工程師,從事機(jī)械工程技術(shù)研發(fā)設(shè)計(jì)