潛孔鉆機智能換桿機械手控制淺析*

豆 龍,閆 杰,李東明

(1.長沙礦山研究院有限責任公司, 湖南長沙 410012;2.湖南有色重型機器有限責任公司,湖南長沙 410205)

潛孔鉆機智能換桿機械手控制淺析*

豆 龍1,2,閆 杰1,2,李東明1,2

(1.長沙礦山研究院有限責任公司, 湖南長沙 410012;2.湖南有色重型機器有限責任公司,湖南長沙 410205)

隨著潛孔鉆機智能化的快速發展和鉆孔深度的增加,實現隨機攜帶智能化的換桿機械手已迫在眉睫。換桿機械手智能化實現的核心和關鍵在于控制方式的選擇。采用電液伺服技術作為機械手的主要控制方式,并對該電液伺服系統進行數學建模,得到了該模型簡化后的傳遞函數。最后采用PID控制器對其進行優化調節,通過仿真實驗,發現性能得到大幅提高。

潛孔鉆機;機械手;電液伺服系統;PID

0 引 言

大型的地下礦山,往往采用高分段開采工藝,以達到提高采礦效率,降低采礦成本的目的。這就要求采礦鑿巖設備能夠穿鑿更大深度的爆破孔,一般要求達到數十米。但受到巷道影響,設備尺寸和鉆桿長度都受到限制,從而只能增加鉆桿的數量以達到鉆進更大深度的要求。但是隨著鉆桿數量的增加,隨機攜帶將有很大的困難,從而只能為鉆機配備專門的鉆桿車和機械手來實現鉆桿的加接和拆卸[1]。

無人操作下的接卸桿一直是采礦鑿巖設備實現智能化過程中的一個難題,國內外對該領域的研究并不多。本文依托國家“863”計劃和十二五項目“地下高氣壓智能潛孔鉆機”,對智能換桿系統進行研究探討。該項研究對推進我國潛孔鉆機的智能化發展具有很大的意義。

1 機械手模型

由于鉆桿車獨立于潛孔鉆機之外,這樣要將鉆桿從鉆桿車送到鉆架,必須經過多個平移和旋轉動作才能實現。對鉆桿車和潛孔鉆機分別建立一個坐標系,將鉆桿從鉆桿車送往鉆架,即將鉆桿車的坐標系轉化到潛孔鉆機的坐標系,同時讓鉆桿車坐標系中的鉆桿位置和鉆架上鉆桿的安裝位置重合。兩個坐標系之間的轉化需要有3個旋轉自由度和3個平移自由度,現采用6組油缸對機械手進行控制,每組油缸對應控制一個自由度,并將單個液壓缸作為控制對象進行研究。由于對機械手控制系統的動態、靜態性能要求都較高,所以采用電液伺服系統實現對液壓缸的控制。

2 電液伺服系統數學模型

2.1 電液伺服系統

電液伺服系統是一種由電信號處理裝置和液壓動力機構組成的反饋控制系統。電液伺服系統除了反饋介質采用電氣以外,與其它伺服系統一樣具有以下工作特點[2]:

(1)伺服系統的輸出和輸入之間存在反饋連接,所以伺服系統本身也是一個閉環控制系統;

(2)伺服系統的主反饋是一個負反饋,也就是說反饋信號與輸入信號相反,根據兩者相比較得的偏差信號控制輸入到液壓元件的能量,使其向減小偏差的方向移動,即以偏差來減小偏差;

(3)系統輸入信號的功率很小,而系統的輸出功率可以達到很大,因此它是一個功率放大裝置,功率放大所需的能量由液壓能源供給,供給能量的控制是根據伺服系統偏差大小自動進行的。

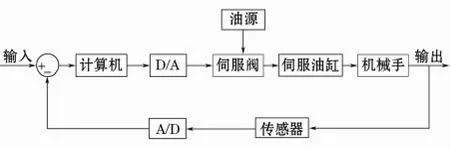

該電液伺服系統采用計算機作為控制核心,各種信號的處理計算全部由機載計算機實現。計算機和液壓系統之間的信號傳遞通過D/A和A/D轉換器實現。系統方案如圖1所示。

圖1 電液伺服系統結構

2.2 電液伺服系統數學模型

2.2.1 伺服閥數學模型

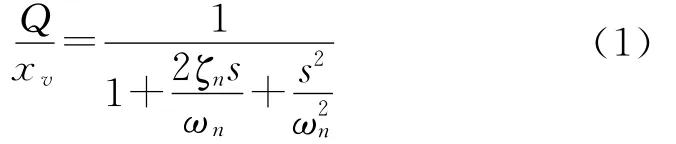

伺服閥模型是一個具有高階非線性的復雜模型。實際應用中,通常在高頻時把伺服閥模型看作二階系統[3]:

其中,Q為伺服閥輸出流量,xv為伺服閥的閥芯位移,ζn為伺服閥的阻尼系數,ωn為伺服閥的固有頻率。其中阻尼系數和自然頻率等參數都能從閥廠商提供的相關手冊中獲得。

另外,為簡化伺服閥模型,忽略其動態性能,從而可以得到伺服閥閥芯位移xv與輸入電壓控制信號u之間的關系:

式中,Kv為伺服閥的流量增益,u為電壓控制信號。

2.2.2 閥控液壓缸數學模型

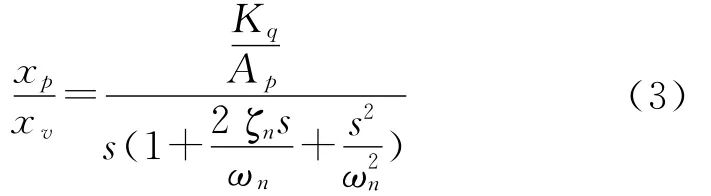

根據伺服閥流量方程、液壓缸連續性方程、負載的力平衡方程,同時忽略彈性負載和粘性摩擦力帶來的影響,得到閥控液壓缸的簡化數學模型為:

其中,xp液壓缸的活塞位移,Kq為流量增益,Ap為活塞平均面積,詳細的推導過程參照文獻[4]和[5]。

2.2.3 電液伺服系統數學模型

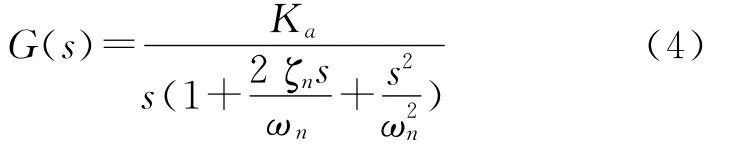

由公式(1)、(2)、(3)可以得到電液伺服系統的開環傳遞函數為:

式中,Ka為總流量增益

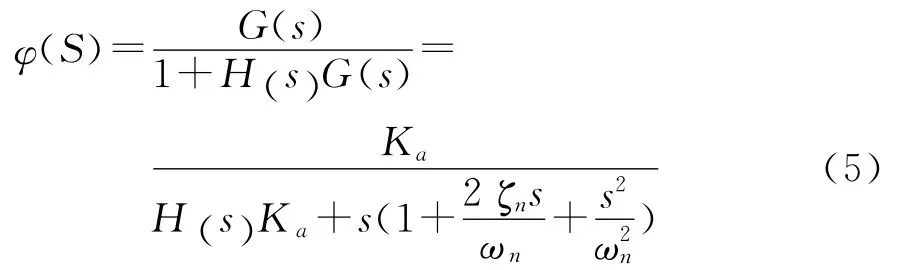

加入傳感器的反饋信號H(s)后,得到系統的閉環傳遞函數為:

傳感器的反饋信號一般為常量,即H(s)=C。

3 PID控制器設計

3.1 PID

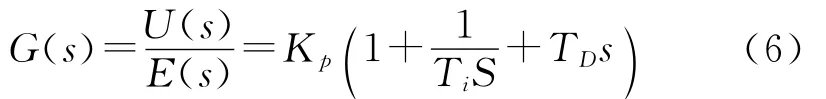

PID全稱Proportion Integration Differentiation,意指比例、積分和微分調節。PID控制器是一種簡單實用的線性控制器[6],其良好的控制性能已在長期的使用過程中得到了驗證。具體的控制傳遞函數如下:

3.2 仿真分析

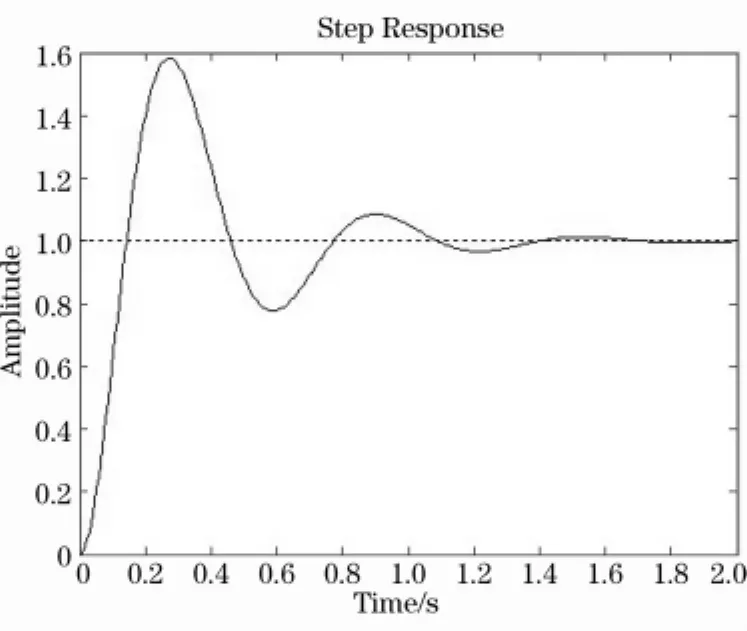

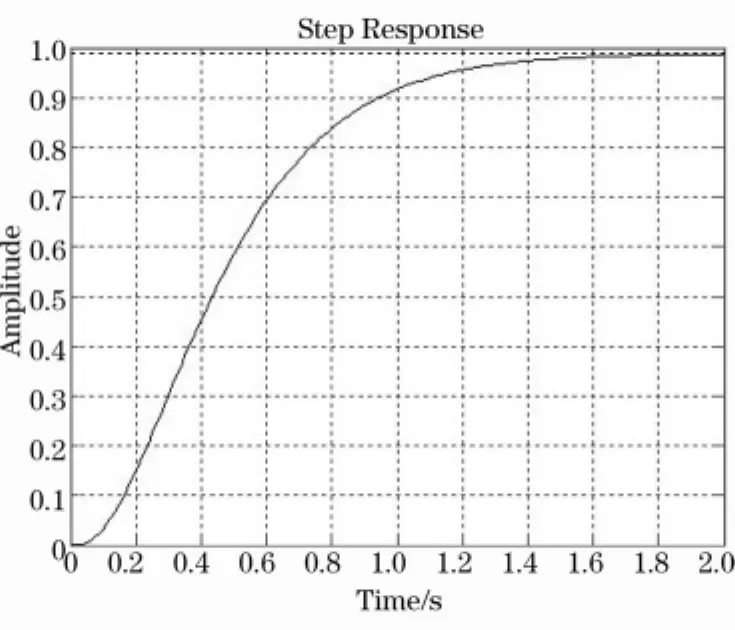

現采用PID控制器對原閉環系統進行調節,并對加入PID前后的系統階躍響應情況進行對比,通過MATLAB仿真[7]得到的結果見圖2和圖3。

圖2 使用PID前的響應

圖3 使用PID后的響應

圖2中為未加入PID調節的仿真結果,其中超調量達到峰值的近60%,經過2s時間才趨向于穩定。加入PID控制器之后,仿真結果未見有超調現象,而且沒有經過震蕩,在大概1s之后直接進入了穩定狀態。

4 結 論

(1)電液伺服控制基本滿足了潛孔鉆機無人操作下的換桿動作,不過仿真發現超調量較大,響應過程較長;加入PID調節后,未出現超調,響應時間也有明顯縮短。

(2)由于巷道內環境比較惡劣,光線不足,另外受傳感器的數量和精度的影響,機械手抓取的精度和準確度都會存在差異,因此在傳感器的布置位置上需要進一步研究。

(3)整個系統采用了多個油缸同時動作,難免在控制過程中出現耦合和誤差疊加等問題,該方面還需要研究改進。

(4)機械手的動作過程的路徑最優化方面的研究還未能涉及,這將是智能換桿系統后續研究的一個重要方面。

[1]汪正南.T150潛孔鉆機液壓系統的設計與分析[J].采礦技術,2010,10(4):98-99.

[2]楊逢瑜.電液伺服與電液比例控制技術[M].北京:清華大學出版社,2009:4-7.

[3]Younkin G W.Industrial servo control systems:fundamentals and application[M].New York,USA:Marcel Dekker,2003:477-484.

[4]王春行.液壓控制系統[M].北京:機械工業出版社,1999:40-47.

[5]邢宗義,張 媛,侯遠龍.電液伺服系統的建模方法研究與應用[J].系統仿真學報,2009,21(6):1719-1725.

[6]劉金琨.先進PID控制MATLAB仿真[M].北京:電子工業出版社,2011:359-380.

[7]劉衛國.MATLAB程序設計教程[M].北京:中國水利水電出版社,2005:62-85.

國家'863'計劃資助項目(2011AA060402).

2012-08-22)

豆 龍(1986-),男,湖南安仁人,碩士研究生,從事機械設計及理論研究工作。