伺服控制系統在管排鋸中的應用

董 波,佟 冰,區興華,曹永恒,趙鋒輝,商亞丹

(中國重型機械研究院有限公司,陜西 西安 710032)

0 引言

管排鋸設備是用于將矯直后成排的毛坯鋼管進行鋸頭、鋸尾、鋸定尺。管排鋸具有效率高、精度高、自動化程度高、生產節奏快、智能化等特點。隨著國內外市場對無縫鋼管成品的長度偏差量、管頭端面的質量及粗糙度等要求不斷提高。生產廠家對管排鋸電氣控制系統的實時動態響應和位置精度要求極高,因此管排鋸長期依賴進口。

中國重型機械研究院有限公司為巨能特鋼設計供貨的φ325管排鋸,其主軸進給裝置和定尺擋板裝置控制系統采用了西門子SINAMICS伺服控制器,完全達到了設備的工藝要求,實現了管排鋸的國產化。

1 管排鋸伺服控制系統的組成與特點

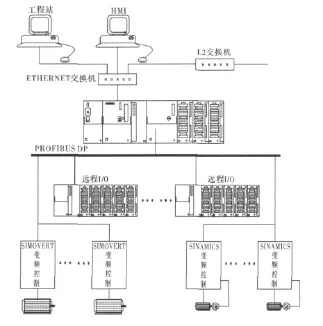

管排鋸電氣控制系統結構圖如圖1所示。

伺服控制系統是整個管排鋸電氣控制系統的核心,由電源模塊、電機模塊、控制單元模塊、伺服電機等硬件組成。管排鋸中由伺服控制系統驅動的定尺裝置和主鋸進給裝置能否精確運行,直接關系著最終產品的質量——即成品鋼管長度偏差量、管頭端面的質量及粗糙度。

1.1 電源模塊和電機模塊

電源模塊即整流/回饋單元,將三相交流電整流成直流電,供給電機模塊。如果鋼管生產車間電網不穩定,電源模塊能自動補償電網的波動,增強了管排鋸工作可靠性和安全性;較高和穩定的直流母線電壓也進一步保證了尺擋板定位電機和主軸箱進給定位電機運行的穩定性,提高了電機的利用率。電機模塊即逆變單元,將直流電逆變成驅動伺服電機的三相交流電。

圖1 管排鋸電氣控制系統圖Fig.1 Electrical control system of tube row saw

這種電源模塊和電機模塊的模塊化組合,實現了回饋制動的功能。在制動過程中,多余電能被反饋到電網中,在保證良好制動性能的同時,比傳統的能耗制動方式節電。

1.2 控制單元模塊和伺服電機

控制單元模塊是伺服驅動系統的處理中心,負責控制和協調整個驅動系統中的所有模塊,完成各軸的電流環、速度環甚至位置環的控制。該系統的控制單元模塊是數字式控制系統,能滿足對驅動系統的動態響應、速度設定范圍和旋轉精度的最高要求。除了傳統的速度和轉矩控制等驅動功能以外,還集成有管排鋸定尺擋板所需的定位功能,從而減輕PLC的運算負擔。

根據管排鋸功能要求,該控制系統選用內置光電編碼器和抱閘模塊的伺服電機。該電機對側向力有較高抵抗力,能保證主鋸進給速度在開始鋸切時即使有很大的突加性負載也不受影響;伺服電機較高的旋轉精度使得排管鋸切面質量好;伺服電機高動態性能大大縮短了管排鋸的非生產時間。而且,該電機擁有很高的防護等級,在金屬鋸屑很多的管排鋸生產線上基本是不用維護的。

管排鋸伺服電機的動力電纜和編碼器電纜是預先裝配好的,大大簡化了電路連接。這種專用的電纜具有良好的屏蔽作用,即使在電纜敷設回路附近有強烈的電磁干擾,也能保證伺服電機的精確運行和編碼器信號的準確反饋。

2 進給速度波動較大原因分析

在鋸切過程中觀察發現,伺服系統定位很準,誤差小于±0.01 mm,但進給伺服電機在向給定位置運行時,進給速度波動較大,誤差在±10 mm/min。而進給速度波動較大則會影響管頭端面的質量、粗糙度,更會大大縮短鋸片的使用壽命。

管排鋸的進給過程控制由CPU、伺服控制器、伺服電機和電機內置光電編碼器等四部分完成。CPU通過PROFIBUS-DP總線通訊電纜向伺控制單元模塊發送進給位置和進給速度命令信號,進給位置命令信號經過電機模塊驅動伺服電機。伺服電機內置的編碼器向控制單元提供反饋信號來完成伺服系統的位置反饋,組成一個位置閉環系統,一般將光電碼盤裝在伺服電機非負載軸的軸端上,以避免機械部件振動和變形對位置控制系統產生外部擾動。位置反饋環中傳感元件——增量式光電編碼器將運動構件實時的位移(或轉角)變化量以A、B相差分脈沖形式長線傳輸到控制模塊中進行編碼器脈沖計數,以獲得數字化位置信息,控制模塊計算給定位置與實際位置(即反饋到的位置)的偏差后,通過PID控制規律運算出的參數,輸出給電機模塊,最終驅動伺服電機運動,完成期望值的進給定位。另一方面,當進給給定速度與實際速度產生偏差時,伺服控制器會通過電流環來保證達到目標轉矩,使伺服電機加速或減速,實現實際速度和給定速度相等。

對于一個高性能的運動控制系統,必須保證有足夠的剛度,使其在外界干擾的情況下,仍能滿足高精度和穩定性。影響系統剛度的因素很多,與伺服系統的增益和負載轉動慣量有關。針對管排錐進給系統影響其剛度的主要因素有進給軸在起停階段或低速進給時克服運動部件與導軌的摩擦力等,以及進給裝置高速旋轉的鋸片接觸管坯時產生的擾動。

引起管排鋸進給速度波動較大的原因:伺服控制模塊自優化計算出的PID調節器參數不理想,剛度不夠。因此需要對伺服控制器的參數進行優化、整定,使系統快速、準確地抑制外界擾動,提高系統抗擾動的能力。

3 PID參數的優化及整定

離散化PID控制算式為

式中,k為采樣序號,k=0,1,2…;kp、kI、kd分別為比例、積分、微分系數。在實際中,若執行機構需要的是控制量u(k)的增量u(k)-u(k-1),根據遞推原理可得增量式PID控制算式為

式中,Δe(k)=e(k)-e(k-1); Δe(k-1)=e(k-1)-e(k-2)

SINAMICS程序可以進行P值和I值的整定。通過伺服控制模塊自優化功能運行計算出PI的參數與實際工程經驗值進行對比。自優化時首先在計算得出P值的基礎上,逐次增加0.2 Nm·s/rad,利用仿真軟件模擬各次響應,直至得到反應快、超調小的響應曲線;其次在計算得出I值的基礎上,逐次減少5 ms(考慮到整個系統由多個環節組成,I=10 ms為極值),調試至得到較滿意的響應。最后手動修改SINAMICS中的P值和I值參數,如圖2所示。

圖2 手動修改參數界面Fig.2 Setting interface of servo parameters

通過對伺服控制器PID參數手動整定,使進給伺服電機進給速度波動減小,誤差控制在±2 mm/min,而定位精度保持不變。由現場人工記錄的數據繪制成的曲線圖,如圖3和圖4所示,當進給速度設定360 mm/min,進給量設定530 mm時,伺服系統動態性得到改善,提高了系統剛度。

4 結論

該管排鋸控制系統在巨能特鋼正式生產運行一年多,實踐證明:系統安全、可靠和穩定。整條生產線動態響應和精度滿足用戶要求,隨著操作人員與設備的磨合,產量和效率還有很大的提高空間。

[1] 斯克沃爾佐夫.鑲片圓鋸的制造[M].北京:機械工業出版社,1957.

[2] 李恩光.機電伺服控制技術[M].上海:東華大學出版社,2003.

[3] 顏嘉男.伺服電機應用技術[M].北京:科學出版社,2010.