基于PROFINET工業以太網的連鑄自動化系統設計

傅 磊,馬步強,史 偉,梅瑾燁

(中國重型機械研究院有限公司,陜西 西安 710032)

0 引言

在當前連鑄自動化系統應用中,主要采用現場總線控制系統實現基礎自動化級,采用工業以太網實現生產管理級和過程控制級。現場總線將智能現場設備和自動化系統以全數字式、雙向傳輸、多分支結構的通信控制網絡連接,使企業基礎自動化級的體系結構和功能結構產生了重大變革,也由此使得現場總線技術成為當前工業自動化系統現場控制層的主流應用技術,然而在其成功應用的同時也暴露出進一步需求,更加開放的網絡體系結構、統一的網絡通信協議、徹底實現企業內信息網絡與控制網絡的透明集成成為現場總線技術進一步發展的主要推動力。工業以太網技術由于采用開放的標準通信協議,非常適合解決不同廠商的控制設備的兼容性和互操作等問題,并在數字式互聯、互操作性、開放性、高性能都有現場總線無法比擬的優勢,由此成為現場總線控制系統進一步發展的方向。由于工業以太網已成熟應用于企業的生產管理級和過程控制級,因此如果將其作為現場控制級的控制網絡,便很容易實現控制網絡與信息網絡通信的連續性,實現企業的管控一體化[1]。經過近些年的發展,在工業以太網滿足了工業苛刻環境應用條件的基礎上,用于控制系統最關鍵的實時性和確定性問題已經在一些領域應用中得到了有效地解決[2]。基于上述發展形勢,重慶鋼鐵2#連鑄機的自動化系統的應用模式和典型的應用配置,完全采用PROFINET工業以太網技術,給出了一種自動化系統的設計方案。

1 PROFINET技術特征

PROFINET與 PROFIBUS總線相比,其顯著的優越性是速度快,穩定性高,抗干擾能力強,互聯性和兼容性好。為了給不同類型的應用提供支持,PROFINET提供了兩種解決方案:集成分布式I/O的PROFINET IO和在分布式自動化中創建模塊化設備系統的PROFINET CBA。PROFINET IO是用于實現模塊化、分布式應用的通信概念,支持分布式現場設備直接接入工業以太網。PROFINET CBA是基于組件的自動化技術,主要用于模塊化應用程序的實現,并用于將PROFINET IO集成到機器對機器之間的通信中[3]。為了實現控制系統所必須具有的確定性通信,PROFINET通過采用全雙工交換式以太網替代共享式以太網,解決了共享式以太網中CSMA/CD機制所造成的不確定性問題,并通過帶寬分配、降低負載以及報文優先級技術提高網絡的實時性。在通信機制上采用三種通信技術滿足工業環境的不同通信信息的要求:①對時間要求并不苛刻的參數、組態數據和互聯信息通過基于TCP/UDP和IO標準通道在PROFINET中傳輸;②對于實時過程控制數據,PROFINET利用一個優化的實時通信通道(RT)來滿足實時通信要求,對于實時數據,可實現小于10ms的循環周期;③對于實時性要求苛刻的運動控制,PROFINET利用IRT(等時同步實時)技術來滿足要求,對于實時數據,可實現小于1ms的循環周期[4]。

2 基于PROFINET的連鑄自動化系統

重慶鋼鐵2#連鑄機自動化系統,采用圖1所示的基于PROFINET IO的自動化系統體系結構。基礎自動化級包括的控制系統有:主控室的漏鋼預報子系統、液面控制PLC子系統、液壓振動PLC子系統;電氣室的儀表PLC子系統、鑄流PLC子系統、出坯PLC子系統、平臺PLC子系統、輕壓下PLC子系統;出坯室的噴印PLC子系統、稱重PLC子系統;切割室的切割PLC子系統。各子系統均采用PROFINET IO設備構成。所有PLC利用所在區域交換機通過冗余環網與基礎自動化監控計算機、過程控制監控計算機以及過程控制服務器相連接。

圖1 基于PROFINET的連鑄自動化系統結構Fig.1 Structure of continuous casting automation system based on PRONINET

2.1 平臺PLC子系統

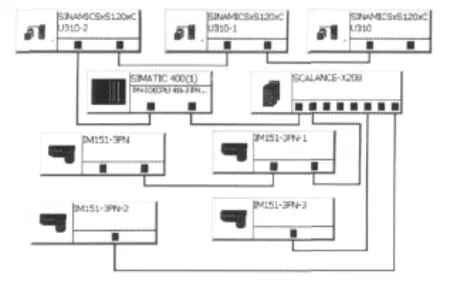

平臺控制主要包括大包、中包車、滑動水口、長水口的動作邏輯控制。平臺PLC子系統如圖2所示,控制設備均采用帶有PROFINET接口的設備,主控制PLC采用CPU416-3 PN/DP,連接到所在房間的SCALANCE-X208交換機,分布式IO采用ET200S-IM151-3 PN,根據設備所在區域通過星型或菊花鏈型連接接入交換機,大包回轉臺、1#、2#中包車驅動采用SINAMICS S120 CU310 PN,通過菊花鏈型連接接入交換機。

2.2 鑄流PLC子系統

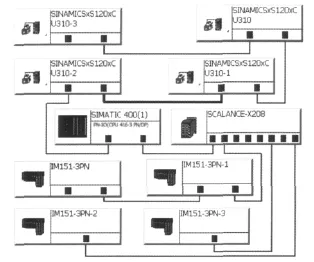

鑄流控制主要根據不同的操作模式(送引錠、保持、澆鑄、拉尾坯等)實現扇形段輥列的速度設定、壓下、抬起、夾緊、松開等邏輯動作控制。鑄流PLC子系統如圖3所示,控制設備同樣均采用帶有PROFINET接口的設備,主控制PLC采用CPU416-3 PN/DP,連接到所在房間的SCALANCE-X208交換機,分布式IO采用ET200S-IM151-3 PN,根據設備所在區域可通過星型或菊花鏈型連接方式連接到交換機,4個結晶器調寬電機驅動、引錠桿電機驅動、切前、切下、切后輥道電機驅動,以及28個扇形段驅動輥電機驅動均采用SINAMICS S120 CU310 PN通過菊花鏈型連接接入交換機。

圖2 平臺PLC子系統Fig.2 Platform PLC subsystem

圖3 鑄流PLC子系統Fig.3 Casting flow PLC subsystem

2.3 出坯PLC子系統

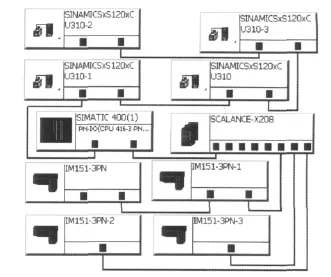

出坯控制主要完成輸送輥道(去毛刺輥道、稱重輥道等)的轉向、轉速控制。出坯PLC子系統如圖4所示,控制設備同樣均采用帶有PROFINET接口的設備,主控制 PLC采用CPU416-3PN/DP,連接到所在房間的SCALANCE-X208交換機,分布式 IO采用ET200S-IM151-3 PN,根據設備所在區域可通過星型或菊花鏈型連接方式連接到交換機,移載機輥道電機驅動、移載機電機驅動、去毛刺輥道電機驅動、稱重輥道電機驅動均采用SINAMICS S120 CU310 PN通過菊花鏈型連接接入交換機。

圖4 出坯PLC子系統Fig.4 slab ejection PLC subsystem

2.4 儀表PLC子系統

儀表控制主要包括二冷水、二冷氣、結晶器水、設備水等水系統的控制。儀表PLC子系統如圖5所示,控制設備同樣均采用帶有PROFINET接口的設備,主控制PLC采用CPU416-3 PN/DP,連接到所在房間的SCALANCE-X208交換機,分布式IO采用ET200S-IM151-3 PN,根據設備所在區域可通過星型或菊花鏈型連接方式連接到交換機。

圖5 儀表PLC子系統Fig.5 Instrument PLC subsystem

2.5 其他PLC子系統

除上述PLC子系統外,液壓振動完成結晶器振動的功能(正弦或非正弦隨動控制),其PLC采用CPU414-3 PN/DP(掛接FM458模塊),輕壓下系統基礎自動化部分完成動態輕壓下系統的輥縫設定值控制,其PLC采用CPU414-3 PN/DP,通過交換機接入網絡,輕壓下14個扇形段控制PLC采用CPU315-2 PN/DP,通過PROFINET CBA設計實現通信。噴印PLC、稱重PLC、液面控制 PLC、漏鋼預報 PLC、切割PLC均采用CPU315-2 PN/DP,掛接模塊(I/O),通過所在區域交換機接入網絡。

與PROFIBUS DP總線相比,PROFINET有許多優勢:PROFINET使用交換機設備實現各種網絡結構(星型、線型、樹型、環型);可采用WLAN進行無線傳輸;采用全雙工數據傳輸模式;可實現100Mb的數據傳輸帶寬;組態和診斷可使用標準的以太網網卡;圖形化通信組態設計;網絡中可以使用任意數量的控制器等等[5]。

對于連鑄自動化系統,大多數控制均為開環邏輯控制,對實時性要求并不高,在采用全以太網連接時,通常儀表系統和扇形段壓力輥壓力控制是通過網絡進行閉環控制,控制周期要求一般在10ms左右,采用PROFINET RT方式完全可以滿足要求,而液壓振動控制雖然要求實時性較高,但采用FM458模塊,可在本地進行閉環控制。對于過程控制級,由于一般均為通過網絡的遠程設定值控制,要求具有一般的實時性即可,基于TCP/IP的標準以太網協議完全滿足要求。因此整個自動化系統閉環控制部分均可采用PROFINET RT方式來實現。

3 結論

本文針對連鑄自動化的基本構成和典型的配置結構,給出了一種基于PROFINET工業以太網設備的系統設計方案,使用這種方式配置,可以在全企業范圍內實現基于以太網的控制系統,代替原來過程控制層使用工業以太網,現場控制層使用現場總線的自動化系統,在系統的互操作性、開放性、簡化配線、設備診斷與維護等方面都將有所改進,采用基于工業以太網的過程控制和現場設備控制,可以和企業辦公以太網很好的融合,在全企業范圍內實現統一的網絡架構,對實現從控制級到現場級的透明集成有著重要的意義。

[1] 韓精華.自動化網絡控制技術在冶金工業中的應用[J].中國冶金,2005,15(12):25-30.

[2] 王德吉,邊永生,栗衛軍,等.基于PROFINET的制絲集成自動化系統[J].軟件導刊,2009,8(6):95-97.

[3] 張永德,李鑫.PROFINET的組成及其應用.工業儀表與自動化裝置[J].2006(1):25-29.

[4] PROFIBUS INTERNATIONAL.PROFInet Specification,2004.

[5] 李炳宇.網絡控制系統的應用現狀與發展方向[J].測控技術,2002,21(4):1-3.