絲杠螺紋加工中主軸角位移的高精度快速測量

鐘 旭,李飛燕

(廣東技術師范學院電子與信息學院,廣州 510665)

0 引言

絲杠是機械制造與儀器制造業中應用極為廣泛的機械零件。提高絲杠測量加工精度是一個長期在研究和探索的課題。

利用車床加工絲杠時,主軸的旋轉運動與刀架進給運動必須保持嚴格的同步。在普通車床上加工絲杠時,主軸與刀架間的同步是由復雜的機械傳動鏈來保證的。而在數控車床絲杠加工中,主軸與進給機構間不存在機械上的定比傳動關系,而是依靠數控系統控制伺服電機驅動刀架進給,與主軸的旋轉相配合加以實現的。因此,主軸角位移測量準確與否,直接影響車刀車削進給量,進而影響絲杠螺距加工精度。

1 提高主軸角位移測量精度的途徑

在經濟型數控系統中,通常采用增量式光電編碼器作為主軸脈沖發生器。編碼器安裝在機床的主軸箱內,采用彈性聯軸器與主軸安裝,實現同軸傳動。當主軸每旋轉一周時,傳感器均勻輸出一定數量的脈沖信號,在一定時間內通過對脈沖個數準確計量,就能反映當前主軸實際轉過的角度。其算式如下:

式中,θ為主軸轉角位移;N為主軸轉一圈編碼器輸出的脈沖數;Ng為脈沖當量數。由(1)式可知,通過將歷次連續采樣計算轉角進行累加,就可得到主軸總的轉角位移。因此,提高單次角位移取樣精度,便可獲得理想的總的角位移測量精度。

編碼器提供相位相差1/4周期的A相和B相兩路脈沖信號用來判斷主軸的轉角方向,如圖1所示。若A相超前于B相,則轉角為正,否則轉角為負。零位脈沖是編碼器每轉一圈在固定位置上產生的一個脈沖,主要用于控制車刀切入工件時的起始位置,以保證重復切削同一絲杠螺紋槽時,沿絲杠的同一位置切入而不發生亂扣現象。

圖1 脈沖編碼器輸出波形

顯見,主軸角位移測量精度的高低主要取決于兩方面因素:一是傳感器自身的精度,另一個是對傳感器輸出脈沖的計量精度。選用高精度傳感器,測量精度會有一定幅度的提高,但其價格也相應昂貴。因此,利用改進對傳感器輸出脈沖的計量精度的作法,是提高主軸角位移測量精度的重要途徑。

2 脈沖倍頻測量法存在的問題

編碼器輸出幅值為0~+12V的脈沖信號,該脈沖波形通過隔離整形處理后,轉換成0~+5V矩形方波信號,再送入計數器,經精確定時計數,由(1)式換算出主軸轉角。假設在脈沖計數過程中發生±1個脈沖計數誤差,那么換算后的角位移誤差Δθ為:

如果所加工的絲杠螺距為S,在不考慮拖板縱向位移等誤差情形下,將±1個脈沖計數誤差引起的角位移誤差Δθ完全映射到螺距S上,則形成的螺距誤差ΔS是:

顯然,主軸每旋轉一周編碼器所輸出的脈沖數N越多,則由±1個脈沖的計數誤差引起的主軸轉角誤差Δθ就越小,相應螺距誤差ΔS也就越小。因此,設法加大編碼器輸出的脈沖數N,便成為提高主軸角位移測量精度的關鍵所在。

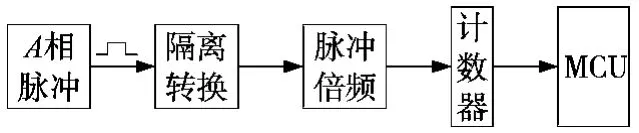

利用將傳感器輸出脈沖倍頻處理方式,是擴大N值的一種直接有效的方式,其實現原理如圖2所示。

圖2 倍頻計數測量原理圖

編碼器輸出的脈沖數經k倍頻后變為k·N,主軸角位移誤差則對應變為:

同理,螺距誤差變為:

布病性附睪、睪丸炎影像學提示單側或雙側睪丸、附睪炎癥,排除由其他病原感染、外傷或腫瘤等原因引起的附睪炎或睪丸炎,可診斷該病。

以上兩式說明,當被測脈沖信號的頻率被放大k倍時,相當于主軸角位移分辨率提高k倍,由±1個脈沖計量誤差引起的角位移誤差Δθ和螺距誤差ΔS都將縮減到原來的1/k。并且k值越大,其效果越明顯。

然而,由于受到頻率倍增技術和計數器計量能力的限制,k值不可能取值太大。實驗中當倍頻幅度超過8時,就會由于線間串擾而出現脈沖計數誤差。因此,借助脈沖倍頻方式擴大N值以提高測量精度,具有一定局限性。

3 主軸角位移的頻率比對法測量

3.1 測量原理

設主軸轉速為nz,編碼器輸出脈沖信號頻率為fa,則:

引入一路已知頻率為fb的標準信號,作為參考基準信號,與頻率為fa的被測信號一起同步計數,經過共同取樣周期Tc后,若所累計的被測信號脈沖數為Na,則主軸角位移θ由(1)式計算得:

為減少計數誤差,用被測信號連續兩個或多個脈沖上升邊沿作為閘門信號,同時開啟與關閉兩路脈沖計數器(其中一路用于自身被測信號脈沖數的計量,另一路用于標準時鐘脈沖數的計量),這樣就保證了誤差個數在定時時間段Tc內,只在標頻信號計數一端累積,最多有 ±1個標準時鐘脈沖誤差,原理如圖3所示。

圖3 頻率比對測量原理圖

通過將以上兩路脈沖信號進行比對,得:

式中,Nb表示在時間Tc內所計的標頻脈沖個數。由式(6)、(7)、(8)可得:

由式(9)可知,主軸角位移 θ與 nz、fb、N、Nb有關。若主軸轉速一定,可利用計數器所累計的標頻脈沖數Nb直接求出主軸轉角。至此,已將主軸角位移測量問題轉化成為對標頻脈沖個數計量問題。

3.2 誤差分析及改進措施

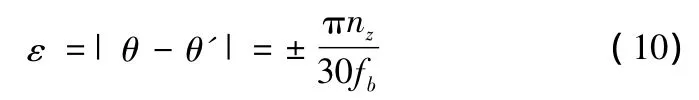

利用上述方法測量主軸角位移時,由±1個脈沖計數誤差所帶來的絕對誤差可表示為:

相對誤差為:

可見,±1標頻計數誤差對主軸轉角測量精度的影響程度僅取決于Nb,與被測信號無關,因而這一方法可實現角位移的大范圍等精度測量。Nb值越大,±1標頻計數誤差對整個系統測量精度的影響程度就越小,測量精度相應越高;反之亦然。不難發現,影響Nb的主要因素取決于兩個方面:一是標頻fb,其次為取樣周期Tc。在一定取樣周期內,fb越大,Nb則越大。當fb一定時,Tc越大,則在該時間段內所計的Nb就越大,測量精度也越高。事實上,由于受到電路及芯片工作頻率限制,fb不可取值太大,因而為減小由 ±1標頻計數誤差所產生的測量誤差,必須適當加大取樣周期Tc。Tc與Na及其被測信號周期Ta間存在如下關系:

一般情況下,在取樣時段內主軸轉速可視為常數,故有:

于是會出現如下情形:當主軸轉速較高時,編碼器輸出信號頻率fa較高,Ta較小,Na個被測脈沖所對應的取樣周期Tc亦較小,這樣在Tc時間內所含的標頻脈沖數Nb就較少,因而主軸角位移相對誤差就有所增大,此時為減小誤差,應適當加大Na的取值以增大Tc值。而當主軸轉速較低時,Ta又變得較大,采樣周期Tc也隨之相應增大,從而造成對主軸轉角變化的不敏感,影響了測量的實時性,此時應減小Na值。可見,若Na依照主軸低轉速取值,則其值應選擇較小;而按照高轉速取值,則其取值應較大。為克服此矛盾,本文采用周期自適應調節法解決上述問題。具體作法是:先根據被測信號頻率范圍確定采樣周期Tc,使在該周期內被測信號的脈沖數處于被測信號頻率帶的中段,并以此作為基準,當主軸轉速較低即被測信號頻率較低時,在基本不改變采樣周期Tc的情況下,按照一定的整數遞減規律逐步縮小Na數值,使被測信號周期與脈沖數符合(13)式,以保持Nb值基本不變,測量精度基本不變。反之,當主軸轉速較高即被測信號頻率較高時,為保持取樣周期不發生大的變化,按照一定的整數遞增規則逐步加大Na值,使Nb值不會因主軸轉速的增加而發生大的變化,因而基本維持了信號測量精度不發生改變。總之,無論主軸轉速如何變化,總能適應性地通過調節Na取值,維持取樣周期基本不變,實現不同主軸轉速轉角測量精度的相對穩定,以此達到真正意義上的等精度測量。

為了降低由±1個標頻脈沖計數誤差引起的轉角測量誤差,更進一步提高轉角的測量精度,必須保證對標頻脈沖信號與被測脈沖信號的計量是同時性的,為此采取了相位同步技術,即利用同步控制電路使計數器0和計數器1在計數過程中開啟與關閉是同時進行的,從而克服由于計數器開啟或關閉存在時差而引發計數誤差,如圖4所示。

圖4 頻率比對法測量原理圖

從圖3中可以看出,提高脈沖計量精度僅僅保證對標頻信號和被測信號計數的同步還是不夠的,還需要保證起始的標頻脈沖信號上升邊沿或下降邊沿能夠與被測脈沖信號的上升沿或下降沿保持同步,為此引入了延遲鏈技術,即通過將標頻脈沖信號人為進行相位延遲的辦法,使其與被測信號達到近似同步,并設計了相應的相位檢測電路,從而使兩路信號的誤差能夠只在標頻信號的一端即t2端累積以確保產生不大于±1個標頻脈沖計數誤差,同樣也為取樣周期的精確選擇提供的條件。

4 實際應用

上述方法在經數控改造的CA6140普通車床上進行了測試。所用試件參數為:絲杠螺距S=6mm,外徑為φ42mm,長450mm。配置MCZ-2型光電脈沖編碼器,信號幅度0~12V,分辨率為1024線。

為獲得較高的標準頻率而又不另設專門的標頻產生電路,標準頻率從單片機自身獲取,由ALE、WR、RD信號經邏輯相或后得到。單片機選用AT89C55,振蕩頻率為fosc=24MHz,相應標頻信號頻率為fosc/6=4MHz。

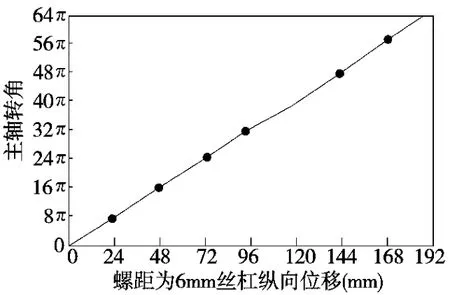

為了驗證本文方法的有效性,將傳統方法、倍頻法、頻標比對法分別在不同位移情況下作了對比實驗,其結果分別如圖5、圖6和圖7所示。

圖5 傳統法角位移測量

圖6 四倍頻角位移測量

圖7 頻率比對測量

通過實驗結果可以看出,傳統方法不僅測量誤差大而且波動幅度也大,倍頻法好于傳統測量方法,而頻率比對法從整體性能上都優于前兩者。

5 結束語

實驗表明,本文所述的將主軸角位移測量轉化為對標準頻率脈沖信號的計數,通過改善計數精度達到提升轉角測量精度的目的,是一種可行而有效的主軸轉角測量方法。該法測量快速準確穩定,且易于實現,具有較好的經濟性,為絲杠高精度自動化加工提供了條件。

[1]丑幸榮.車床螺紋加工系統的經濟型數控改造[J].機床電器,2007(3):18-20.

[2]吳德林,牛得草.絲杠對機床精度及穩定性的影響及解決方法[J]. 機床與液壓,2008,36(1):184-185.

[3]萬文.數控車床中螺紋加工控制功能的研究[J].機床與液壓,2009,37(7):144-145.

[4]金建新.增量式光電脈沖編碼器的單片機計數器[J].儀表技術與傳感器,1999(10):27-30.

[5]梁文海,麥文,張健,等.一種高精度頻率測量的研究與實現[J].四川師范大學學報(自然科學版),2008,31(3):376-378.

[6]杜保強,周渭,陳法喜,等.一種新型超高精度頻標比對系統的設計[J].儀器儀表學報,2009,30(5):967-972.

[7]王海,周渭,李智奇.基于延遲鏈的頻率測量方法[J].儀器儀表學報,2008,29(3):520-523.