后注漿鉆孔灌注樁在杭州站高架候車室的應用

姜利華

(杭州鐵路設計院有限責任公司,浙江杭州 310016)

在實際工程應用中,為節省基礎投資,降低工程造價,通過提高同直徑鉆孔灌注樁單樁豎向極限承載力,減少樁的數量是行之有效的措施,在此大背景下,后注漿技術得到了運用、發展。鉆孔灌注樁后注漿技術:成樁時在樁底或樁側預置注漿管路和注漿裝置,待樁身達到一定強度后,通過注漿管路,利用高壓注漿泵壓注以水泥為主劑的漿液,對孔底沉渣和樁側泥皮進行固化,從而消除傳統灌注樁施工工藝固有的缺陷,達到提高樁的承載力,減少沉降量的目的[1]。

1 工程概述

為配合杭州東站樞紐擴建,在杭州城站既有候車室的南側,鐵路8、9股道的上方須新建一座高架候車室。受現場條件限制,新建候車室的13軸、14軸基礎外側考慮預留城市地鐵2號線盾構位。地鐵2號線自北向南穿過整個候車室,其中,在里程K10+848附近,地鐵隧道左線中心高程為-1.537m;在里程K10+819.5附近,地鐵隧道右線左線中心高程:-2.250m。為最大限度地減少高架候車室施工對車站既有鐵路線路運營的影響,新建的高架候車室采用樁基礎,關鍵的控制節點為13、14軸。候車室13(14)軸分別有4根柱子,其中13軸柱子左外側、14軸柱子右外側分別為2號地鐵盾構線,盾構線位距離13軸左側樁凈尺寸為706 mm,距離14軸右側樁凈尺寸為1 025 mm。

灌注樁貼著地鐵盾構線、旅客地道邊線之間的有限空間向下成孔,為保證灌注樁不侵入地鐵盾構線,灌注樁的最大允許直徑為1000 mm。

高架候車室13(14)軸柱底最大豎向荷載標準值為5 500 kN,最大水平彎矩為917 kN·m。地質勘察資料顯示,高架候車室的地質情況較為復雜,其中⑧-3圓礫層厚度在22m以上,鉆孔灌注樁穿越圓礫層施工難度大,同時考慮到施工工期的影響,最終選擇以⑧-3圓礫層為樁基礎的持力層。經計算,1000 mm鉆孔灌注樁單樁極限抗壓承載力約為8 465.1 kN,單樁承載力不能滿足候車室樁基礎承載力的要求。經反復對比,決定在本工程中引入后注漿技術以提高單樁承載能力。設計擬采用直徑為1000 mm的后注漿鉆孔灌注樁,樁長39.5m,有效樁長39m。根據規范[2]計算,后注漿鉆孔灌注樁的單樁豎向抗壓極限承載力可達到12 650 kN,能滿足本工程柱底最大豎向荷載標準值5 500 kN的承載力要求。

為檢驗后注漿技術提高單樁承載力方面的實際效果,現場預打普通鉆孔灌注樁、樁端后注漿鉆孔灌注樁的試驗樁,每種類型樁各2根,采用相同樁長、樁徑及等強度混凝土,并通過自平衡法試驗進行對比,為樁端后注漿鉆孔灌注樁的實際應用提供試驗數據。

2 場地巖土層的構成和特征

根據區域地質資料,場地地層在勘探深度46.10m范圍內可分為6大層,共13亞層,自上而下描述如下。

①-1碎石填土:主要由碎石道碴組成,含量約65%~85%,層厚0.60~0.70m。

①-2填土:黃灰色、灰褐色,稍濕,稍密,全場分布,層厚0.20~2.60m。

②砂質粉土:灰黃色,濕,稍密—中密,層頂高程為3.29~5.56m,層厚3.50~5.70m。

④-1砂質粉土:灰色,濕,中密—密實,全場分布,層頂高程為-0.35~0.62m,層厚3.60~6.00m。

④-2粉砂:綠灰色、灰色,濕,稍密—中密,層頂高程為-5.89~-3.18m,層厚1.40~3.50m。

④-3砂質粉土夾粉砂:灰色,濕,中密,層頂高程為 -8.21~ -5.16m,層厚3.70~7.40m。

⑤-1粉質黏土:黃灰色、灰色,飽和,軟塑—可塑,層頂高程為-12.62~-10.78m,層厚2.20~6.30m。

⑦-1黏土:褐灰色、灰色,飽和,軟塑、局部流塑,層頂高程為-18.45~-13.32m,層厚3.70~9.40m。

⑦-2粉質黏土:灰色、灰綠色,飽和,軟塑,全場分布,層頂高程為-25.45~-21.09m,層厚1.70~7.50m。

⑧-1粉砂:灰色、黃褐色,濕,中密,全場分布,層頂高程為-30.36~-27.15m,層0.80~5.00m。

⑧-2含礫細中砂:褐黃色,濕,中密。局部缺失,層頂高程為-32.22~-29.65m,層厚0.00~3.70m。

⑧-3圓礫:灰黃、褐黃色,濕,中密—密實,粒徑2~20 mm者約30%~45%,粒徑20~50 mm者約20%~35%。成分以中風化砂巖、石英砂巖為主,少量為凝灰巖、中粗砂及少量黏性土充填,全場分布,層頂高程為-34.49~-29.84m,揭示最大厚度5.70m,未揭穿。根據區域資料,該層厚度在22m以上,下伏即為風化鈣質砂巖,地基承載力特征值均大于250 kPa,壓縮模量均大于20 MPa,另外無其他軟弱土層分布。

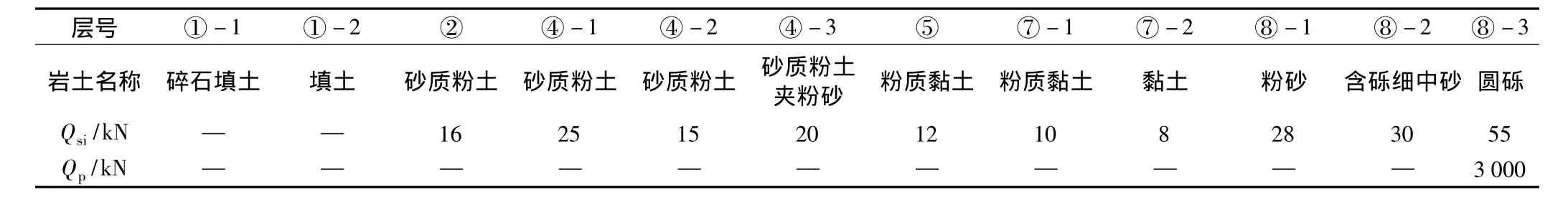

根據地基土物理力學性質指標,建議以第⑧-3圓礫層粉土作為樁端持力層,樁端入土深度約39.5m,依據規范,提出鉆孔灌注樁極限側阻力標準值qsik及樁端阻力標準值qpk(表1)。

表1 鉆孔灌注樁極限側阻力標準值q sik及極限端阻力標準值q pk

3 后注漿鉆孔灌注樁的工作機理

3.1 工藝簡介

在鋼筋籠內預設3根后注漿導管,導管采用DN32.0(內徑)×3.5 mm鍍鋅鋼管,鍍鋅鋼管與鋼筋籠加勁鋼筋焊接,樁底注漿鋼管較鋼筋籠長出500 mm,并在鋼管底部設注漿閥(樁側未設注漿閥)。成樁后5 d內,采用高壓泵將漿液通過注漿管和單向閥壓入樁底、樁側。

后注漿的加固效應包含2個方面[1,3]:

(1)加固樁底沉渣和樁身泥皮;

(2)對樁底和樁側一定范圍的土體通過滲入(粗粒土)、劈裂(細粒土)和壓密(松軟土)注漿起到加固作用,從而增強樁側阻力和樁端阻力,提高單樁承載力,減小沉降。

3.2 承載力增強原理[3]

(1)固化效應:沉渣和泥皮被固化,伴隨擴底和擴徑效應。

(2)充填膠結效應:粗粒土(卵礫、粗中砂)因滲入注漿被膠結。

(3)加筋效應:細粒土(黏性土、粉土、粉細砂)因劈裂注漿形成加筋復合土。

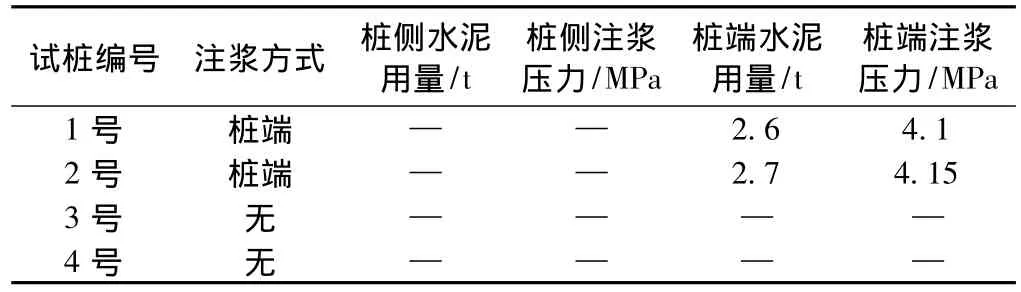

3.3 注漿實施情況

(1)水泥采用 P.S.A 32.5,水灰比 0.6~0.7。

(2)注漿量和注漿壓力見表2。

表2 注漿參數匯總

(3)注漿實施過程中,未出現周圍樁串孔、注漿壓力低等情況。

(4)漿液溢出地面終止注漿。

4 單樁極限承載力的確定

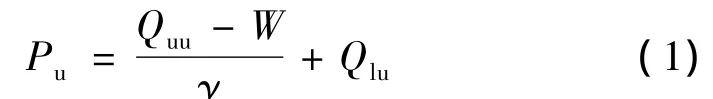

自平衡加載方向與實際受力不同,應考慮上段樁側阻力與實際受力下樁側阻力的差異以及上段樁自重,根據荷載箱上下樁段的位移隨荷載的變化曲線,分別確定上段樁的極限樁側阻力及下段樁的樁側與樁端阻力之和,綜合分析自平衡加載方式下的極限承載力。

依據上下樁段的Q~S曲線,由合適的承載力確定方法分別求得上、下樁段的極限承載力,并考慮自平衡加載時正負摩阻力的差異,在將自平衡測試的上段樁負摩阻力轉換為壓樁正摩阻力時,引入修正系數γ,根據試樁的加載極限值,可按下式確定試樁的極限承載力

式中 Pu——試樁的單樁豎向抗壓極限承載力/kN;

Quu——試樁上段樁的加載極限值/kN;

Qlu——試樁下段樁的加載極限值/kN;

W——試樁荷載箱上段樁樁身自重(地下水位以下按浮容重計)/kN;

γ——試樁的修正系數,根據荷載箱上部土的類型確定。

5 單樁豎向抗壓靜載荷試驗

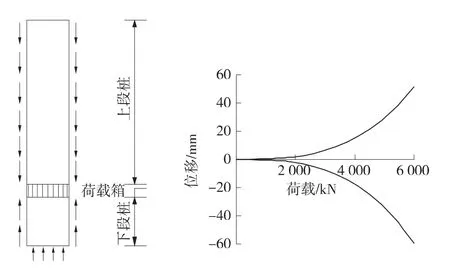

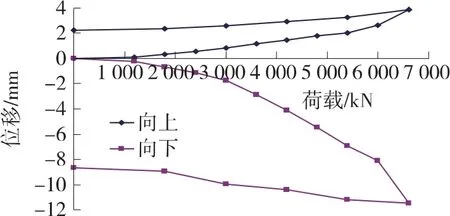

檢測方法:普通灌注樁、后注漿灌注樁均采用自平衡法。自平衡試樁法是在樁尖附近埋設荷載箱,沿垂直方向加載,即可同時測得荷載箱上、下部樁身的承載力。自平衡試樁法的主要裝置是一種特別設計的樁身加載荷載箱,主要由活塞、頂蓋、底蓋及箱壁四部分組成。將荷載箱與鋼筋籠焊接成一體放入樁體后,即可灌注砼成樁。試驗時在地面上通過油泵加壓,隨著壓力的增加,荷載箱將同時向上、向下發生變位,促使樁側阻力及樁端阻力逐步發揮。采用并聯于荷載箱的壓力表測定油壓,根據荷載箱率定曲線換算荷載,采用專用裝置分別測定荷載箱向上位移和向下位移。根據實測的數據繪制向上的力與位移曲線及向下的力與位移曲線、S~log t、S~log Q曲線。根據相應的規范規定,即可判斷樁的承載力、樁基沉降、樁彈性壓縮和巖土塑性變形(見圖1)。

圖1 自平衡加載受力示意圖及試驗典型曲線

5.1 加載系統

自平衡試樁法的主要裝置是特別設計專用荷載箱,根據試驗樁徑和試驗荷載的大小,荷載內設置幾個千斤頂并聯而成。為使荷載箱兩端的樁身受力均勻,便于和鋼筋籠焊接,在千斤頂上、下分別用適當厚度的鋼板連接,上頂板和下底板鋼板厚度為35 mm,與鋼筋籠焊接連接(見圖2)。

圖2 自平衡試驗樁現場圖片

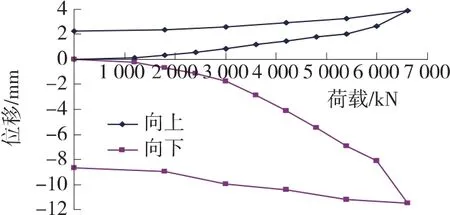

5.2 1號試樁測試數據分析

整個測試過程正常,試驗采集了各級荷載下荷載箱向上、向下位移。荷載箱向上最大位移量為3.87 mm,殘余位移為2.21 mm;荷載箱向下最大位移量為11.47 mm,殘余位移為8.67 mm。自平衡測試得到的是上段樁和下段樁的分段Q~S曲線。自平衡測試位移數據見表3、分段的Q~S曲線見圖3。

圖3 1號試樁自平衡測試分段Q~S曲線

5.3 1號試樁極限承載力確定

由自平衡試驗分段Q~S曲線可知,上段樁、下段樁的加載極限值為5 888 kN,取修正系數為0.8,按式(1)可知該樁的極限承載力大于13 960 kN。

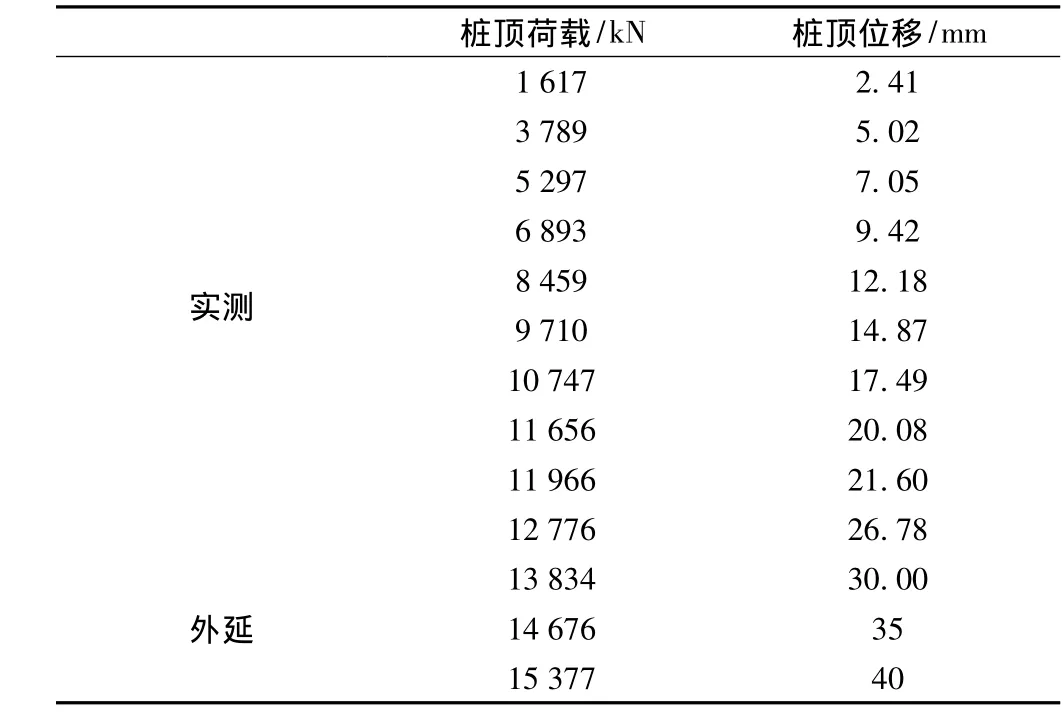

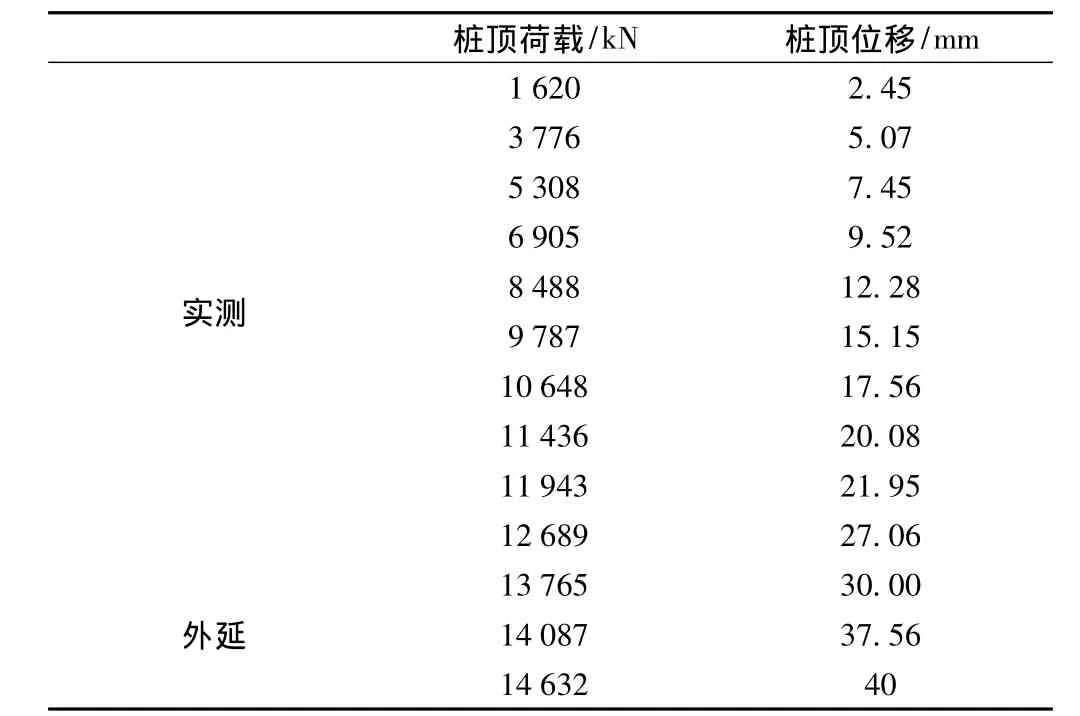

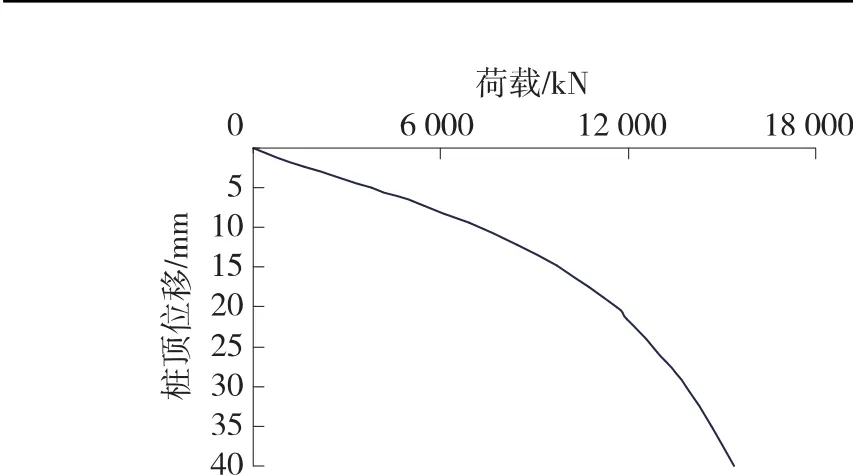

根據等效轉換原則將實測分段Q~S曲線轉換至樁頂加載方式下的單一Q~S曲線,并對等效轉換后的實測數據進行合理外延。由表3及圖4數據可知,在樁頂位移為40 mm時,樁頂的極限承載力達到15 377 kN。在設計極限荷載11000 kN作用下,樁頂的位移為18.28 mm。

表3 1號試樁等效轉換及外延數據

圖4 1號試樁等效轉換曲線

5.4 2號試樁測試數據分析

整個測試過程正常,試驗采集了各級荷載下荷載箱向上、向下位移。荷載箱向上最大位移量為3.10 mm,殘余位移為1.89 mm;荷載箱向下最大位移量為17.85 mm,殘余位移為14.69 mm。自平衡測試得到的是上段樁和下段樁的分段Q~S曲線。自平衡測試位移數據見表4、分段的Q~S曲線見圖5。

圖5 2號試樁自平衡測試分段Q~S曲線

5.5 2號試樁極限承載力確定

由自平衡試驗分段Q~S曲線可知,上段樁、下段樁的加載極限值為5 803 kN,取修正系數為0.8,按式(1)可知該樁的極限承載力大于12 650 kN。

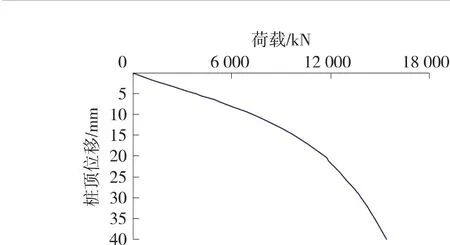

根據等效轉換原則將實測分段Q~S曲線轉換至樁頂加載方式下的單一Q~S曲線,并對等效轉換后的實測數據進行合理外延。由表4及圖5數據可知,在樁頂位移為40 mm時,樁頂的極限承載力可達到14 632 kN。在設計極限荷載11000 kN作用下,樁頂的位移為19.53 mm。

表4 2號試樁等效轉換及外延數據

圖6 2號試樁等效轉換曲線

由自平衡試驗分段Q~S曲線可知,上段樁、下段樁的加載極限值為4 796 kN,取修正系數為0.8,按式(1)可知該樁的極限承載力大于12 446 kN。

根據等效轉換原則將實測分段Q~S曲線轉換至樁頂加載方式下的單一Q~S曲線,并對等效轉換后的實測數據進行合理外延。由表4及圖6數據可知,在樁頂位移為40 mm時,樁頂的極限承載力為14 632 kN。

5.6 3號、4號試樁極限承載力確定

以相同的試驗方法得出3號、4號試樁極限承載力:在樁頂位移為40 mm時,3號樁頂的極限承載力為8 847.8 kN;4號樁頂的極限承載力為8 767.3 kN。

6 試樁結果

6.1 樁端后注漿鉆孔灌注樁的試驗結果

(1)以樁頂位移40 mm為判斷依據[4],1號試樁的極限承載力為15 377 kN。在極限荷載11000 kN作用下,樁頂的位移為18.28 mm。

(2)以樁頂位移40 mm為判斷依據[4],2號試樁的極限承載力為14 632 kN。在極限荷載11000 kN作用下,樁頂的位移為19.53 mm。

6.2 普通鉆孔灌注樁的試驗結果

(1)以樁頂位移40 mm為判斷依據[4],3號樁頂的極限承載力為8 847.8 kN,不能滿足極限荷載11000 kN的承載要求。

(2)以樁頂位移40 mm為判斷依據[4],4號樁頂的極限承載力為8 767.3 kN,不能滿足極限荷載11000 kN的承載要求。

7 結論

通過自平衡試驗比對,以樁頂位移40 mm為判斷依據,樁端后注漿鉆孔灌注樁的單樁豎向抗壓極限承載力平均值為15 004.5 kN;普通鉆孔灌注樁的單樁豎向抗壓極限承載力平均值為8 807.55 kN,樁端后注漿鉆孔灌注樁比普通鉆孔灌注樁的單樁豎向抗壓極限承載力提高了70.36%。

本工程樁端持力層為圓礫層,樁端后注漿技術應用效果顯著,采用樁端后注漿技術后,單樁承載力顯著提高,滿足設計要求,解決了鉆孔樁端樁與城市地鐵、旅客地道之間的矛盾;同時節省了大量資金,大幅度地縮短了施工工期,為本工程在春運前竣工啟用爭取了時間,緩解了因杭州東站停運所帶來的運輸壓力,取得了明顯的社會效益和經濟效益。

樁端后注漿鉆孔灌注樁技術于2008年寫入《建筑樁基技術規范》JGJ 94—2008,因此進一步研究、完善鉆孔灌注樁的后注漿技術具有重要的現實意義。

[1]王秀哲,龔維明,薛國亞.樁端后注漿技術的研究及發展[J].建筑施工技術,2004,33(5):28 -31

[2]JGJ 94—2008 建筑樁基技術規范[S]

[3]沈保漢.地基基礎論文論著選集——樁基與深基坑支護技術進展[M].北京:知識產權出版社,2006

[4]JGJ106—2003 建筑基樁檢測技術規范[S]