球頭銑削多硬度拼接淬硬鋼的振動研究

王揚渝 計時鳴 王慧強 文東輝

浙江工業大學特種裝備制造與先進加工技術教育部重點實驗室,杭州,310014

0 引言

使用球頭銑刀精銑模具型腔,可獲得表面粗糙度Ra小于0.5μm的已加工表面,提高模具的生產加工效率[1-2],這一加工工藝獲得了國內外學者的廣泛關注[3-6]。汽車覆蓋件模具型腔的自由型面上存在大量溝槽、轉角、凸起、凹陷等結構,多采用整體或鑲塊式50HRC至65HRC淬硬鋼拼接而成,多硬度拼接的過渡區由于存在硬度變化,導致銑削特性復雜多變,但國內對其復雜多變性的研究近乎空白。

由于工件硬度對切削力及刀具磨損有著顯著的影響[7-8],故在銑削多硬度拼接工件時,會因刀具與工件接觸區硬度的交替變化,加劇刀具磨損,降低加工表面質量并制約生產效率的提高。其銑削振動規律較單一硬度條件有著明顯的差異。對加速度信號進行時域和頻譜分析是研究切削振動的有效手段。Toh[9]采用新舊刀具和不同銑削路徑,進行了淬硬鋼高速粗銑和精銑實驗,并對比分析了銑削力的頻譜特性差異。Tatar等[10]利用激光測振儀測試了銑削過程中的刀具振動位移,并進行了時域和頻譜分析,研究了刀具振動信號的諧波特性。Amina等[11]利用功率譜密度函數分析了銑削45鋼表面粗糙度與振動幅值的關系,指出在切削速度大于200m/min時,采用大直徑刀具可以獲得較好的已加工表面。Liu等[12]建立了微細銑削振動測試系統,通過提取振動信號的時域和頻域特征參數,定量描述了不同銑削方式和銑削轉速下的振動信號的能量差異。利用時頻域分析方法,研究球頭銑削不同硬度淬硬鋼,特別是硬度拼接區域的銑削振動規律,對于改善工件表面質量、提高切削效率和延長刀具使用壽命等具有重要的理論意義和應用價值。

本文以2種硬度的Cr12MoV淬硬鋼為對象,分別進行了單一硬度和多硬度拼接狀態下的球頭銑削振動實驗,分析了工件和機床主軸在加工過程中的加速度信號特征,并且通過振動信號均方根值,研究了切削條件對工件及主軸振動響應的影響規律。

1 不同硬度淬硬鋼球頭銑削振動實驗

1.1 實驗條件

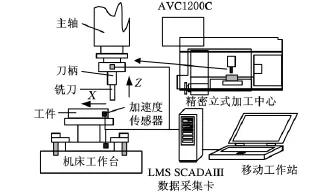

采用戴杰RNMM-200105S-S20C刀桿及RNM-200-R03涂層硬質合金兩刃球頭銑刀,在AVC1200C精密立式加工中心上進行淬硬鋼銑削實驗。銑削方式為干式逆銑削,刀具懸伸量為120mm,軸向切深取為精銑下的常用量0.1mm,主軸轉速范圍為2000~6000r/min(間隔為500r/min),進給速度為500~1500mm/min(間隔為250mm/min)。采用正交實驗方法,通過變化主軸轉速及進給速度進行不同切削條件下的主軸及工件的振動響應分析。

1.2 工件材料及拼接方法

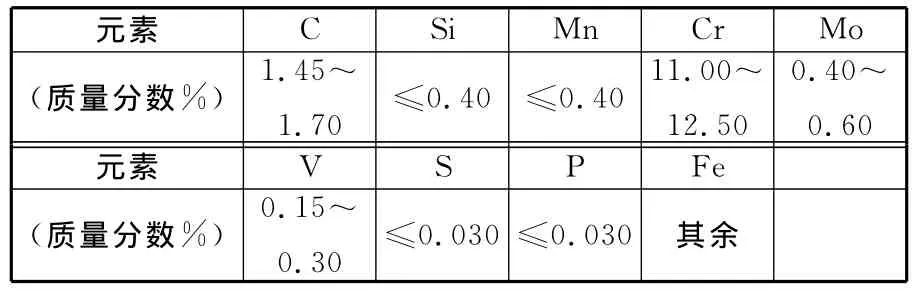

以淬硬狀態下的Cr12MoV模具鋼為實驗對象,用X射線熒光光譜儀以及碳硫分析儀檢測得到的工件材料化學成分如表1所示。

表1 工件材料的化學成分

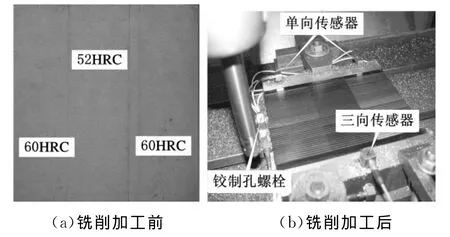

工件尺寸為200mm×200mm×60mm,由3塊經過不同的熱處理工藝,硬度分別為60HRC、52HRC、60HRC的試件通過2根長度為200mm的不銹鋼高強度鉸制孔用螺栓連接為一個整體,如圖1所示。為減小因工件不平整導致的測試誤差,實驗前,工件上下表面及側面經過磨削加工處理,其表面粗糙度Ra均達到0.8μm。

圖1 多硬度拼接的Cr12MoV模具鋼

1.3 銑削振動測試系統

在LMS結構振動測試分析系統基礎上建立的銑削振動實驗系統如圖2所示。以工件與工作臺接觸的左下角為坐標原點,以刀具上下運動方向為Z軸方向,以加工進給方向為X軸方向,建立實驗系統笛卡爾坐標系。在工件及主軸上選取16個測試點,其中,在工件四周的側面上選取10個測試點,在刀具主軸X、Y方向各選取3個測試點,進行工件3個方向和主軸X、Y方向的加速度響應測試。在工件上安裝了一個靈敏度為1.03mV/(m/s2)的356A02型 PCB三方向加速度傳感器,其余測試點均安裝了靈敏度為10.20mV/(m/s2)的333B30型單方向加速度傳感器。加速度信號通過導線002C30接入LMS SCADAIII數據采集前端。數據前端通過衰減小、串擾少、最高傳輸速率為100Mbit/s的以太網網線連接至DELL M90移動工作站,數據被傳輸至LMS Test.Lab軟件平臺進行數據處理。銑削振動的測試平臺如圖3所示。

圖2 銑削振動實驗系統組成

圖3 銑削振動測試平臺

銑削多硬度拼接淬硬鋼工件是一種斷續切削過程,刀具與工件高速碰撞導致高頻沖擊特性非常明顯,其信號采樣應以高頻方式進行,以避免頻率混疊。以25.6kHz采樣頻率對銑削加工過程進行數據采集,通過加權平均方法去除隨機誤差。同時采集0~3.2kHz頻帶寬度內的信號,每個數據段采集的譜線數為8192,頻率分辨率為0.39Hz。加速度響應受到傳遞路徑、工件裝夾及機床結構剛性等的影響,通過分析比較各測點的響應特征,選取實驗中位置保持不變的工件及主軸上的測試點的加速度信號作為研究對象。

2 加速度信號的時頻域分析

2.1 時域分析

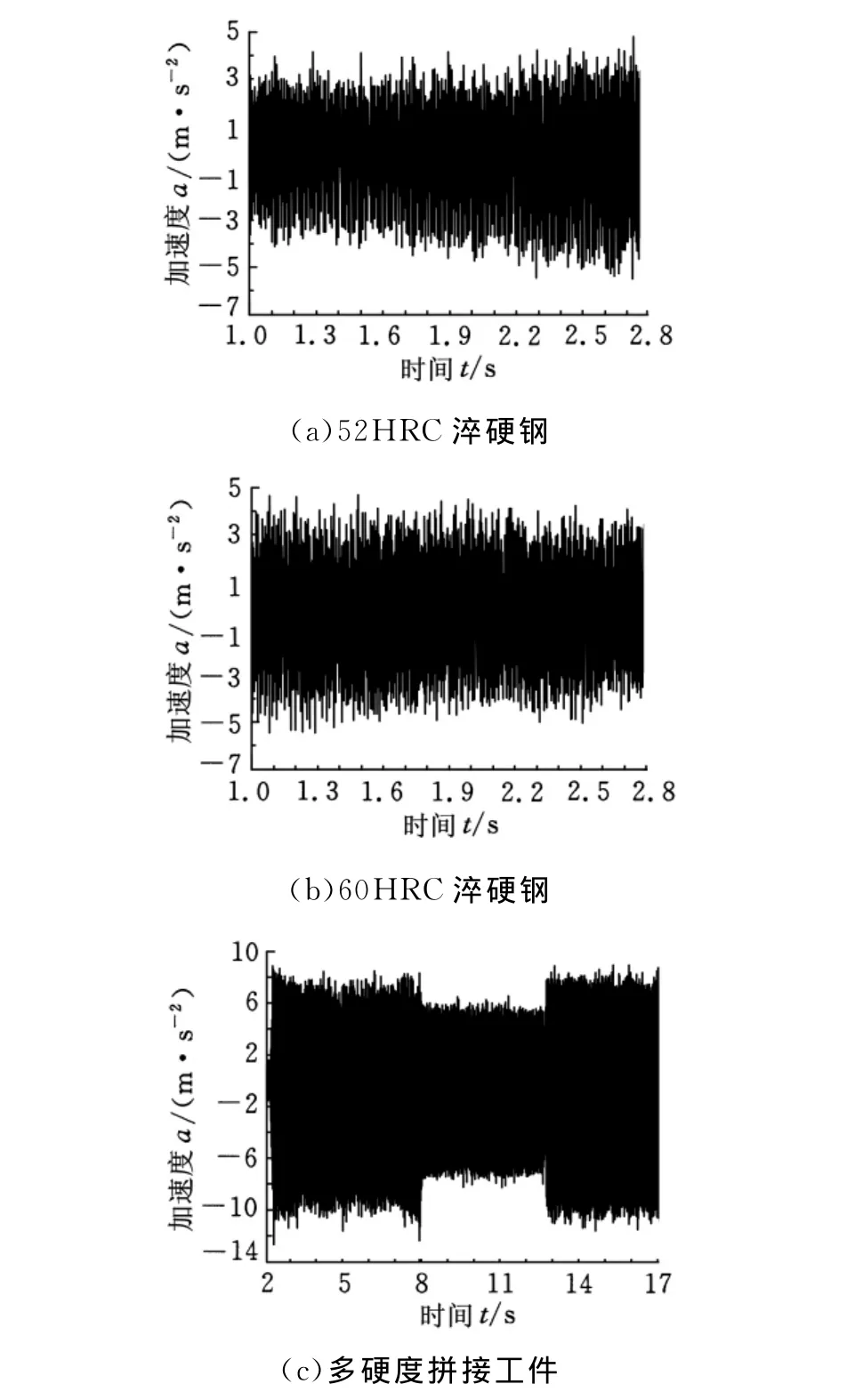

分別選取52HRC、62HRC的淬硬鋼試件和拼接后的工件作為加工對象,研究工件硬度及其拼接對加速度響應的作用規律,實驗使用的銑削參 數 為:主 軸 轉 速 5500r/min,進 給 速 度1000mm/min,切削深度0.1mm。

主軸振動響應受工件硬度影響較大,單硬度及拼接狀態下,主軸X方向的加速度響應時間歷程如圖4所示。其中,銑削52HRC淬硬鋼時,加速度峰峰值為±3.45m/s2,如圖4a所示;銑削60HRC淬硬鋼時,峰峰值為±3.92m/s2,如圖4b所示。圖4c所示為銑削多硬度拼接材料主軸X方向時的加速度信號時間歷程,在硬度拼接區域,加速度峰值發生階躍變化。加速度時間歷程分為3段,即銑削3種不同硬度材料的時候,加速度幅值各不相同,銑削60HRC淬硬鋼時加速度峰峰值為±8.05m/s2,銑削52HRC淬硬鋼時加速度峰峰值為±6.37m/s2,振動響應峰峰值與工件硬度呈現正相關性。

2.2 頻域分析

加速度信號比切削力信號具有更寬的頻譜,抗干擾能力較好,環境適應能力較強,可以與銑削力信號一起,進行可靠的銑削顫振預報[13]。對采集的加速度信號進行快速傅里葉變換,分析信號頻率成分及能量分布特征。

圖4 主軸X方向的加速度時間歷程

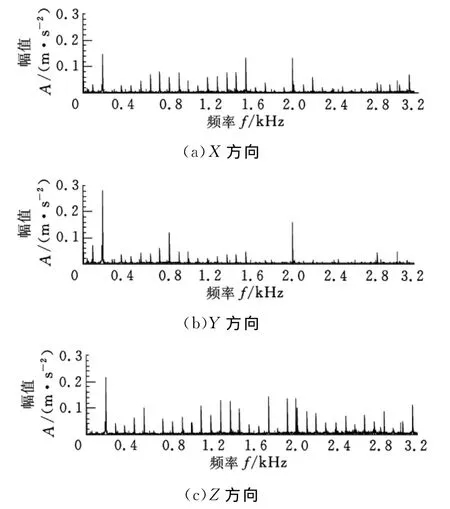

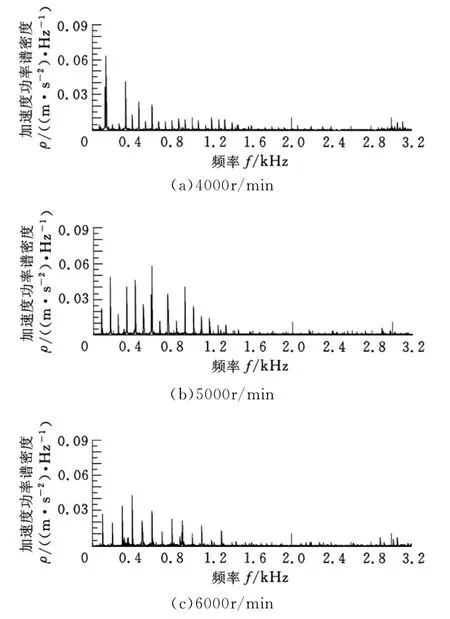

圖5所示為主軸轉速5500r/min、進給速度1000mm/min、切削深度0.1mm時,銑削60HRC淬硬鋼時工件測試點三方向的加速度頻譜。結果表明:X、Y、Z方向的頻譜均由刀齒通過頻率及其諧波組成,具有明顯的諧波特性,且均在刀齒通過頻率處出現最大幅值,Z方向振動能量大于其他兩方向的振動能量。圖6所示為主軸轉速變化時機床主軸X方向的自功率譜,從圖6中可見,隨著主軸轉速的提高,主軸X方向的幅值表現出逐漸減小的趨勢,且加速度信號的能量分布逐漸向高頻方向移動。

圖5 60HRC淬硬鋼銑削振動的頻譜圖

圖6 機床主軸X方向的自功率譜圖

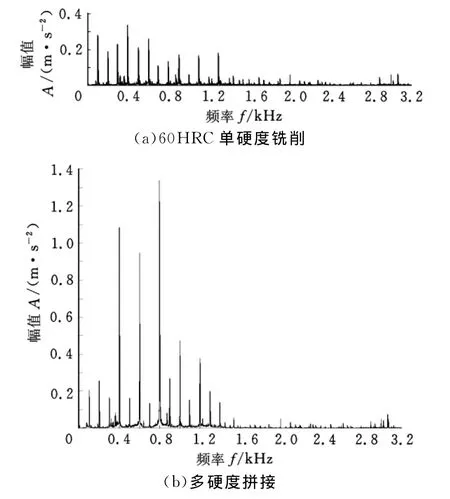

圖7 單硬度與多硬度拼接狀態下頻譜對比分析

圖7所示為主軸轉速6000r/min、進給速度1000mm/min、切削深度0.1mm 時,銑削60HRC單硬度淬硬鋼和多硬度拼接淬硬鋼時主軸X方向的加速度響應頻譜。由圖7a、圖7b可見,其頻譜圖均表現出較好的倍頻特性,銑削單硬度材料時頻率成分主要集中在0~0.65kHz之間,且最大幅值為0.35m/s2;銑削多硬度材料時,頻率成分主要集中在0.35~1.40kHz之間,最大幅值為1.33m/s2,幅值明顯增加。以相同主軸轉速銑削拼接材料時的振動響應,較銑削單一材料時的振動響應劇烈,且振動能量分布在更寬的頻率范圍。

3 銑削條件對振動響應的影響

均方根值(root mean square,RMS)是用來描述信號的平均能量或平均功率均方值的正平方根,它是信號幅度最恰當的量度[14]。考慮到不同測試的持續時間不同,不便于進行分析比較,故采用頻譜圖中求出的均方根值進行振動能量的比較[15],分析的頻帶范圍均為0~3.2kHz,通過加速度均方根值aRMS,分析單一硬度和多硬度拼接條件下切削參數對切削振動的影響規律。

3.1 單一硬度條件下銑削參數對振動響應的影響

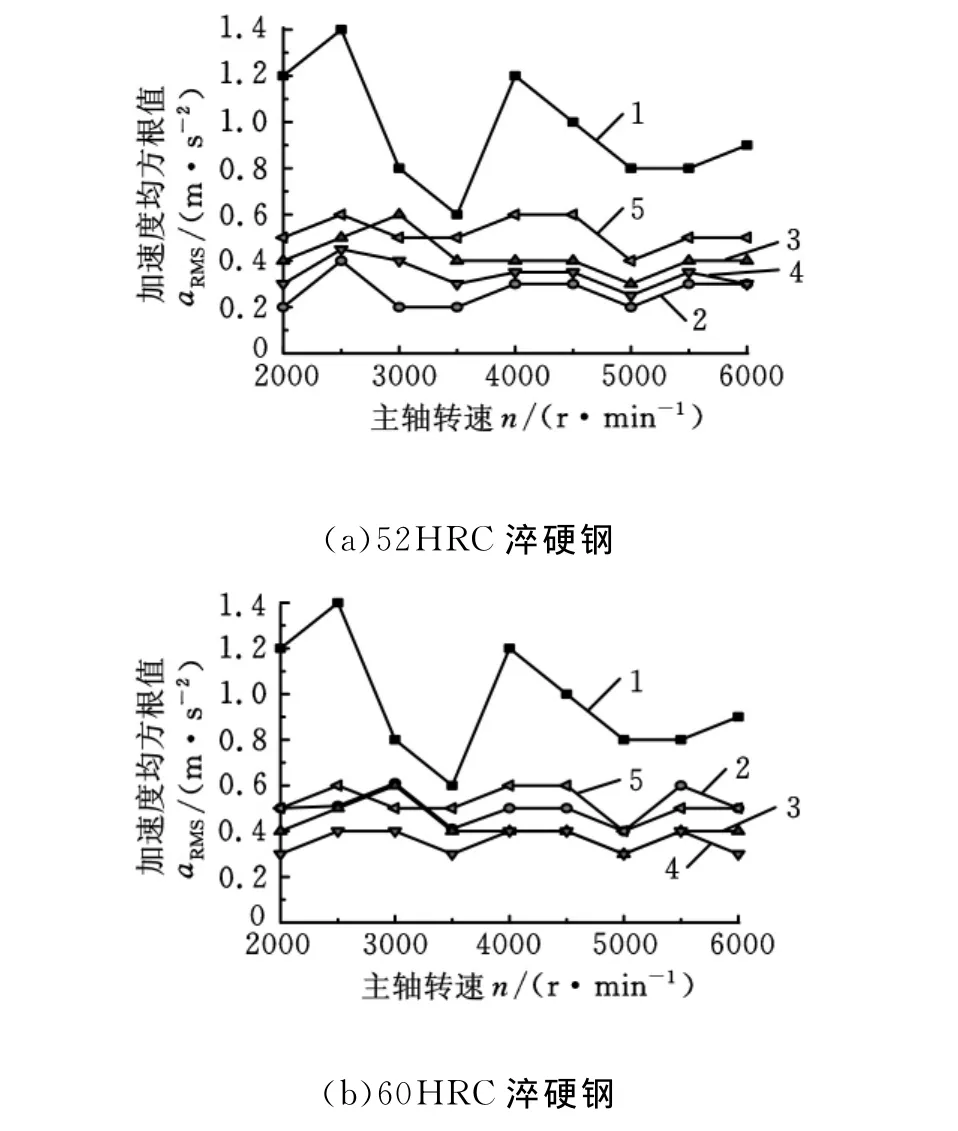

圖8 單一硬度銑削時主軸轉速對加速度均方根值aRMS的影響規律

圖8所示為主軸轉速對工件及主軸振動加速度均方根值的影響規律,實驗條件為:進給速度1000mm/min,軸向切深0.1mm。從圖8中可以得出,主軸轉速對主軸X方向的加速度信號影響較大,而對主軸Y方向的加速度信號和工件振動影響不大。在主軸轉速2500r/min時,主軸X方向的aRMS出現最大值,該轉速下刀齒通過頻率與機床的固有頻率接近,因此,應避免主軸在此轉速范圍附近進行加工。當主軸轉速超過4000r/min時,振動信號能量呈減小趨勢,工件及主軸各方向上的aRMS均呈逐漸減小趨勢,這可能是因為進給速度和銑削深度不變時,銑削厚度和寬度保持恒定,材料去除速率取決于主軸轉速,隨著主軸轉速的升高,提高了材料的去除率,并導致銑削溫度的急劇升高,高溫下工件材料塑性變形更充分,流動阻力小,因此切削力小,工件和主軸的振動也隨之減小。比較圖8a、圖8b可見,銑削2種不同硬度淬硬鋼,主軸X方向上的振動信號展現出相似的變化規律。在切削60HRC淬硬鋼時,主軸Y方向aRMS明顯大于切削52HRC淬硬鋼時主軸Y方向aRMS,材料硬度對主軸Y方向振動影響較大。

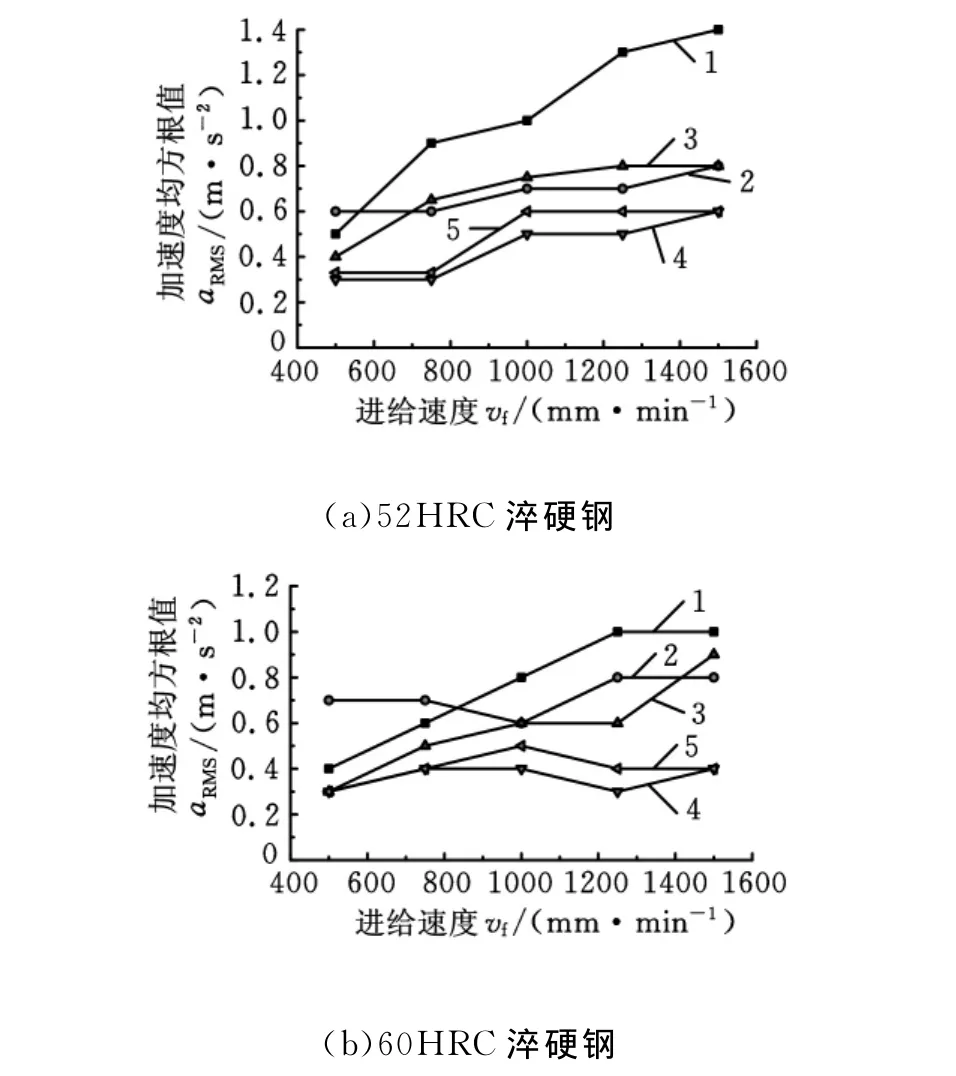

圖9所示為進給速度對工件及主軸振動加速度均方根值的影響規律,實驗條件為:主軸轉速3000r/min,軸向切深0.1mm。從圖9中可以看出,在相同的切削條件下,采用較小的進給速度可以有效地降低銑削振動。銑削52HRC淬硬鋼時,隨著進給速度的增大,各測試點的aRMS呈現增大趨勢,主軸X方向的aRMS從0.49m/s2增大到1.37m/s2,增加的幅度最為明顯。而銑削60HRC淬硬鋼時,隨著進給速度從500mm/min增大到1500mm/min,主軸 X 方向的aRMS從0.39m/s2增大到0.98m/s2,變化幅度小于銑削52HRC淬硬鋼。銑削52HRC淬硬鋼,工件各方向加速度響應與進給速度均呈正相關關系,但在銑削60HRC淬硬鋼時,發現當進給速度大于1000mm/min時,工件Y、Z方向上的aRMS有減小的趨勢。

圖9 單一硬度銑削時進給速度對加速度均方根值aRMS的影響規律

3.2 多硬度拼接條件下銑削參數對振動響應的影響

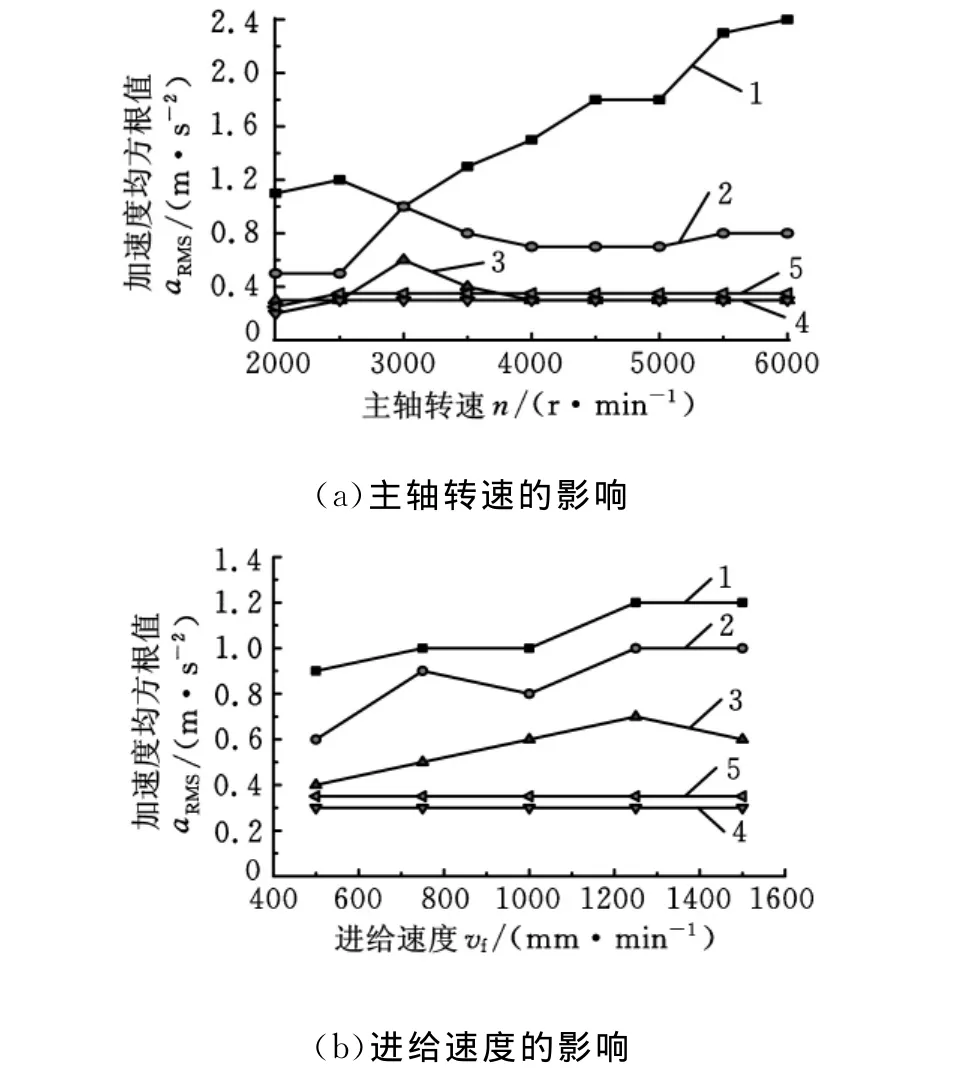

圖10所示為多硬度拼接條件下銑削參數對振動響應的影響規律,實驗條件為:主軸轉速2000~6000r/min,進給速度1000mm/min,軸向切深0.1mm。多硬度拼接條件下,隨著主軸轉速的提高,主軸X方向上的振動信號能量接近于單調增大,且相同轉速下的aRMS比單一硬度銑削時大。如圖10a所示,當主軸轉速大于3500r/min時,aRMS均大于1.37m/s2,而單一硬度銑削時的aRMS均小于1.18m/s2,主軸振動能量較單一硬度銑削時大,這可能是由于球頭銑刀銑削硬度拼接區域時,因工件硬度變化產生的沖擊效應所致。主軸轉速對工件振動信號能量的影響不大,且工件aRMS比單一硬度銑削時有小幅度的減小。

圖10 多硬度拼接條件下銑削參數對加速度均方根值aRMS的影響規律

圖10b所示為主軸轉速3000r/min,軸向切深0.1mm時,進給速度對加速度均方根值aRMS的影響規律。隨著進給速度增大,主軸X方向、Y方向和工件X方向的aRMS總體呈現增大趨勢,主軸X 方向的aRMS從0.88m/s2增大到1.18m/s2,主軸Y 方向的aRMS從0.59m/s2增 大 到0.98 m/s2,工件 X 方向的aRMS從0.39m/s2增加到0.69m/s2;而工件Y、Z方向的aRMS幾乎不受進給速度變化的影響,穩定在0.30m/s2,且比銑削單一硬度材料時小。

4 結論

(1)淬硬鋼銑削振動信號呈現周期特性,振動信號頻譜均由刀齒通過頻率及其諧波組成,在銑削頻率上出現最大幅值;隨著主軸轉速的提高,振動信號能量向高頻方向移動;工件Z方向及主軸進給方向的振動能量較大;在多硬度過渡區域,主軸加速度信號峰峰值與工件硬度相關,且呈現階躍變化特征。

(2)銑削單一硬度淬硬鋼時,工件材料的硬度對主軸垂直于進給方向的振動響應影響較大。隨著進給速度的增大,主軸及工件振動響應均有較明顯的增大。

(3)銑削多硬度拼接淬硬鋼時,主軸進給方向的振動響應隨著主軸轉速的提高而單調增強,且比銑削單一硬度淬硬鋼時劇烈。

[1]Altan T,Rodriguez C A,Fallbohmer P,et al.Today’s Manufacturing Frontiers in Die and Mould Machining[C]//Proceedings of the EDM Conference.Chicago:ASME,1995:2-27.

[2]Schulz H,Hock S.High Speed Milling of Dies and Moulds-cutting Conditions and Technology[J].Annals of the CIRP,1995,44(1):35-38.

[3]Amina A K M,Dolah S B,Mahmuda M B,et al.Effects of Workpiece Preheating on Surface Roughness,Chatter and Tool Performance during End Milling of Hardened Steel D2[J].Journal of Materials Processing Technology,2008,201(1/3):466-470.

[4]龍震海,王西彬,王好臣.超高強度合金鋼銑削中切削力特征的非線性析因研究[J].北京理工大學學報,2004,24(12):1037-1040.

[5]艾興,王素玉,趙軍,等.高速立銑3Cr2Mo模具鋼切削力建模及預測[J].山東大學學報:工學版,2006,36(1):1-5.

[6]閻兵,張大衛,徐安平,等.球頭刀銑削過程動力學模型[J].機械工程學報,2002,38(5):22-26.

[7]龐俊忠,王敏杰,段春爭,等.高速銑削P20和45淬硬鋼的切削力[J].中國機械工程,2007,18(21):2543-2546.

[8]劉獻禮,袁哲俊.硬態干式切削GCr15時的臨界硬度[J].機械工程學報,2000,36(3):13-16.

[9]Toh C K.Vibration Analysis in High Speed Rough and Finish Milling Hardened Steel[J].Journal of Sound and Vibration,2004,278(1):101-115.

[10]Tatar K,Gren P.Measurement of Milling Tool Vibrations during Cutting Using Laser Vibrometer[J].International Journal of Machine Tools &Manufacture,2008,48(3):380-387.

[11]Amina A K M,Patwari A U,Sharulhazrin M S,et al.Investigation of Effect of Chatter Amplitude on Surface Roughness during End Milling of Medium Carbon Steel[C]//Proceedings of the 2010International Conference on Industrial Engineering and Operations Management.Dhaka:University of Dhaka,2010:131-136.

[12]Liu Zhibing,Wang Xibin,Fang Zeping.Principal Composition Analysis of the Characteristic Parameter of Vibration Signal in Micro Milling Process[J].Nanotechnology and Precision Engineering,2010,8(3):269-274.

[13]Kuljanic E,Sortino M,Totis G.Multisensor Approaches for Chatter Detection in Milling[J].Journal of Sound and Vibration,2008,312 (4):672-693.

[14]李舜酩,李香蓮.振動信號的現代分析技術與應用[M].北京:國防工業出版社,2008.

[15]Dimla D E.The Impact of Cutting Conditions on Cutting Forces and Vibration Signals in Turning with Plane Face Geometry Inserts[J].Journal of Materials Processing Technology,2004,155/156:1708-1715.